Навигация

Основные физико-химические свойства и константы

2.6 Основные физико-химические свойства и константы.

Растворимость

в воде растворяется, образуя раствор красноватого цвета. Растворимость стандартного образца - 5 баллов.

в химически чистой серной кислоте (плотность 1.84 г/см3) растворяется, образуя раствор красноватого цвета.

в растворе едкого натра с массовой долей 10% частично растворяется, образуя раствор красноватого цвета.

в растворе едкого натра с массовой долей 40% не растворяется.

Массовая доля нерастворимых в воде примесей составляет не более 1,5%

Пожароопасные и токсические свойства вещества смотри в разделе 12 (характеристика опасности).

Массовая доля химически чистого красителя в стандартном образце 54% по расщеплению сернокислым ванадием.

Область применения. Краситель «Кислотный алый» предназначен для крашения шерсти (волокно, пряжа, ткань).

Технические условия ТУ6-36-0204187-412-90.

Краситель «Кислотный алый» и способ его получения правовой защиты не имеет.

Примечание: Качество красителя в пасте. По строению и показателям качества краситель должен соответствовать ТУ6-36-0204187-412-90 за исключением внешнего вида, оттенка, концентрации и степени измельчения. Допускаются отклонения в оттенке и концентрации, позволяющие после установки на тип выпуск в соответствии с ТУ.

3 Характеристика исходного сырья, материалов и промежуточных продуктов.

| № | Наименование исходного сырья и промежуточных продуктов | ГОСТ, ОСТ, ТУ, регламент или методика | Показатели, обязательные для проверки | Регламент показателей с допустимыми отклонениями | |||

| 1 | Метоксилидин | ТУ6-14-145-80 изм. 2 | Внешний вид Массовая доля суммы аминов в сухом продукте основного вещества | Прозрачная жидкость от желтого до светло-коричневого цвета не менее 98,7% не менее 84% | |||

| 2 | 2-нафтол-3,6-дисульфокислота динатриевая соль (Р-соль) | ТУ6-14-371-80 изм 2 | Внешний вид Массовая доля суммы йодирующихся нафтол сульфокислот в пасте, в пересчете на молекулярную массу Р-соли. | Однородная паста серого цвета, допускается сиреневый оттенок. Не менее 28% | |||

| 3 | Аммиачная вода техническая | ГОСТ 9-92 | Внешний вид Массовая доля аммиака | Прозрачная бесцветная жидкость, допускается желтоватый оттенок Не менее 25% | |||

| 4 | Калиевая соль 2-нафтол-6-сульфокислотыы (Кислота Шеффера калиевая соль) | ТУ6-14-978-83 изм 1 | Внешний вид Массовая доля суммы калиевых солей 2-нафтол-3,6-дисульфокислот (Г-соли) в пасте в пересчете на молярную массу калиевой соли 2-нафтол-6-сульфокислоты | Не расслаивающаяся паста Не менее 48% | |||

| 5 | Нитрит натрия (раствор) | ТУ36-10-1021278-90 или СТП6-14-02-65-80 изм 2 | 1. Внешний вид 2. Массовая доля нитрита натрия | 1. Бесцветная светло-желтая или с зеленоватым оттенком жидкость 2. По ТУ: 27-29%, по СТП: 29-31% | |||

| № | Наименование исходного сырья и промежуточных продуктов | ГОСТ, ОСТ, ТУ, регламент или методика | Показатели, обязательные для проверки | Регламент показателей с допустимыми отклонениями | |||

| 6 | Кислота соляная (из абгазов хлорорганических производств) | ТУ6-01-193-80 изм 3 | Внешний вид Массовая доля хлорида водорода | Прозрачная бесцветная или желтоватая жидкость без механических примесей, взвешенных или эмульгированных частиц Не менее высший сорт - 31,5% 1 сорт - 30,0% 2 сорт - 27,5% | |||

| 7 | Масло касторовое сульфированное (ализариновое масло) | ГОСТ 6990-75* | 1. Внешний вид при 20-25 °С 2. Массовая доля | 1. Густая прозрачная жидкость от желтого до темно-коричневого цвета без механических примесей. 2. Не менее 68%. | |||

| 8 | Сульфаминовая кислота (амидосульфокислота) техническая. | ТУ6-36-0204192-1030-89 | Внешний вид. Массовая доля основного вещества. | Кристаллы продукта от белого до светло-серого цвета. Не менее марка А - 85% марка Б - 86% | |||

| 9 | Соль поваренная пищевая | ГОСТ 13830-84* | 1. Внешний вид 2. Массовая доля | Белые кристаллы с оттенками (сероватый, голубоватый, желтоватый, розоватый) в зависимости от происхождения соли. Не менее Экстра - 99,7% Высший сорт - 98,4% 1 сорт - 97,7% 2 сорт - 97,0% | |||

| 10 | Кислоты нефтяные (асидол) | ГОСТ 13302-77* | Внешний вид 2. Массовая доля нефтяных кислот. | 1. Маслянистая жидкость коричневого цвета Не менее марка А-1 - 42% марка А-2 - 50% | |||

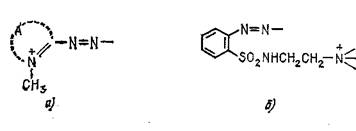

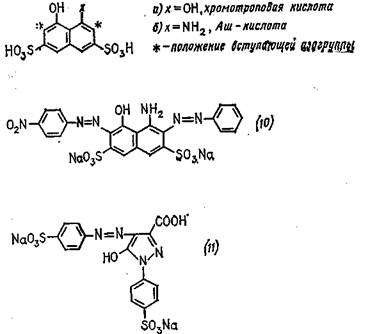

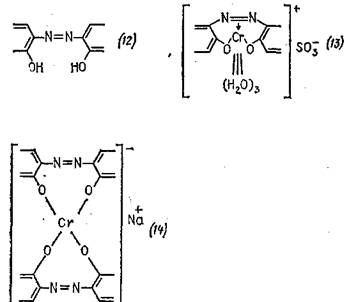

Стадии и химизм процесса.

Диазотирование метоксилидина.

Приготовление раствора смеси Р-соли и Шеффер-соли

Получение и выделение красителя.

Фильтрация готового красителя.

Сушка красителя.

Размол и установка на тип.

Прием и подготовка сырья.

Метоксилидин из ЦПС доставляют автотранспортом в стальных бочках массой 200-250 кг. На лифте поднимается на нужный этаж и по монорельсу подается к аппарату. (ЦПС - цех подготовки сырья)

Кислота Шеффера калиевая соль (калиевая соль 2-нафтол-6-сульфокислоты) доставляется автотранспортом из ЦПС в деревянных бочках массой 60-70 кг. На лифте поднимается на нужный этаж и по монорельсу подается к аппарату.

Р-соль (2-нафтол-3,6-дисульфокислота натриевая соль) доставляется автотранспортом из ЦПС в деревянных бочках массой 60-70 кг. На лифте поднимается на нужный этаж и по монорельсу подается к аппарату.

Аммиак водный технический из ЦПС поступает по трубопроводу в напорную коробку и через счетчик в аппарат.

Нитрит натрия (раствор) из ЦПС поступает по трубопроводу в монтежю хранилище, далее напорную коробку и через счетчик в аппарат.

Кислота соляная из ЦПС поступает по трубопроводу в монтежю хранилище, далее мерник в аппарат.

Соль поваренная из ЦПС доставляется автотранспортом в прицеховой склад, с помощью транспортера загружается в солетаску и по монорельсу подается в аппарат.

Масло касторовое сульфированное (ализариновое масло) из ЦПС доставляют автотранспортом в стальных бочках массой 200-250 кг. На лифте поднимается на нужный этаж. Используется в незначительных количествах по мере необходимости.

Кислота сульфаминовая (амидосульфокислота) доставляется автотранспортом из ЦПС в деревянных бочках массой 60-70 кг. На лифте поднимается на нужный этаж. Используется в незначительных количествах по мере необходимости.

Кислоты нефтяные (асидол) из ЦПС доставляют автотранспортом в стальных бочках массой 100-200 кг. На лифте поднимается на нужный этаж. Используется в незначительных количествах по мере необходимости.

Описание технологического процесса.

Диазотирование метоксилидина.

| № | Наименование сырья | Молярная масса | Массовая доля | Масса кг | Количество вещества | Плотность | Объем | |

| | | кг/кмоль | % | техн. | 100% | кмоль | кг/л | л |

| 1 | Метоксилидин | 121 | 100 | - | 121 | 1,0 | - | - |

| 2 | Соляная кислота (раствор 25% масс) | 36,5 | 27,5 | 334,5 | 92 | 2,5 | 1,14 | 293 |

| 3 | Нитрит натрия (раствор 27-31% масс) | 76 | 100 | - | 76 | 1,1 | | 262 |

| 4 | Сульфаминовая кислота | - | техни-ческая | 13,0 | - | - | - | - |

| 5 | Вода | - | - | - | - | - | - | 2200-2300 |

| 6 | Ализариновое масло | - | техни- ческое | 1,5 | - | - | - | - |

Аппаратура: Аппарат №8053, вместимостью 7000л. Титановый, оборудован титановой мешалкой, делающей 45 об/мин, титановым змеевиком, для охлаждения рассолом, паровым барботером для нагрева острым паром, барботажным абсорбером для улавливания абгазов, приборами для измерения температуры.

В чистый или освобожденный от предыдущей операции и осмотренный аппарат наливают 2100-2150 л воды, включают мешалку, из мерника №8103 загружают (92±1) кг 100% соляной кислоты и охлаждают рассолом через змеевик до температуры –1 - –2 С. Затем тонкой струей в течении 20-25 минут из мерника №8107 загружают (121±2) кг 100% метоксилидина.

Реакционную массу размешивают 10-15 минут, измеряют объем и отбирают пробу для уточнения загрузки метоксилидина (анализ №1).

Затем реакционную массу охлаждают рассолом через змеевик до температуры –2 - –3 С и диазотируют, загружая через счетчик (76±1) кг 100% нитрита натрия в виде раствора с массовой долей 27-31%. Образующуюся пену снимают (1,5±0,1) кг ализаринового масла. Время загрузки нитрита натрия - 10-15 минут.

Температура реакционной массы после загрузки нитрита натрия в следствии экзотермичности реакции поднимается до 0-2 С. Для поддержания ее на этом уровне следует строго следить за температурой перед загрузкой, не допуская превышения ее –2 - –3 С. В случае необходимости охладить рассолом.

Массу размешивают 20-30 минут при отчетливом избытке минеральной и азотистой кислот (синее окрашивание бумаги «конго» и темное окрашивании йодкрахмальной бумаги). Диазосоединение - раствор слегка желтоватого цвета.

Перед сочетанием избыток азотистой кислоты осторожно снимают добавляя (13,0±0,5) кг сульфаминовой кислоты в виде раствора с массовой долей 10%.

Конечный объем – 2800-2900 л. Конечная температура 1-2 С.

Газовоздушная смесь из аппарата поступает в барботажный абсорбер.

Приготовление раствора смеси Р-соли и Шеффер соли.

| № | Наименование сырья | Молярная масса | Массовая доля | Масса кг | Количество вещества | Плотность | Объем | |

| | | кг/кмоль | % | техн. | 100% | кмоль | кг/л | л |

| 1 | Р-соль | 348,3 | 100 | - | 285 | 0,8 | - | - |

| 2 | Шеффер-соль | 246,2 | 100 | - | 50 | 0,2 | - | - |

| 3 | Аммиак водный (раствор с массовой долей 25%) | 17 | 100 | - | 70 | 4,1 | - | 280 |

| 4 | Вода | - | - | - | - | - | - | 2300-2400 |

Аппаратура: Аппарат №8024, вместимостью 6000л. Титановый, оборудован титановой мешалкой, делающей 45 об/мин, титановым змеевиком, для охлаждения рассолом, паровым барботером для нагрева острым паром, барботажным абсорбером для улавливания абгазов, приборами для измерения температуры.

В чистый или освобожденный от предыдущей операции и осмотренный аппарат наливают 2300-2400 л воды, включают мешалку и вручную из бочек загружают (285±2) кг 100% Р-соли. Массу размешивают до однородной суспензии и загружают через счетчик (70±1) кг 100% аммиака в виде водного раствора с массовой долей 25%.

Р-соль полностью растворяется, образуя раствор темно-коричневого цвета. Среда сильно щелочная на бриллиантовую желтую бумагу, рН = 8.5-9.0. Измеряют объем и отбирают пробу для уточнения загрузки Р-соли (анализ №2).

Затем вручную из бочек загружают (50±1) кг 100% Шеффер соли. Массу размешивают до полного растворения Шеффер соли. При необходимости массу подогревают острым паром через барботер.

Конечный объем - 2800-2900 л.

Примечание: При загрузке Шеффер соли учитывается наличие ее как примеси в Р-соли.

Получение и выделение готового красителя.

| № | Наименование сырья | Молярная масса кг/ кмоль | Массовая доля | | Масса кг | Количество вещества | Плотность | Объем |

| | | | % | техн | 100% | кмоль | кг/л | [л] |

| 1 | Раствор смеси Р-соли и Шеффер соли. | - | - | - | - | 1,0 | - | 2800-2900 |

| 2 | Раствор диазоксилола | - | - | - | - | 1,0 | - | 2800-2900 |

| 3 | Соль поваренная | - | техн. | 1200 | - | - | - | - |

| 4 | Асидол | - | техн. | 3,0 | - | - | - | - |

| 5 | Вода | - | - | - | - | - | - | 1900-2000 |

Аппаратура: Аппарат №8022а, вместимостью 15000л. Титановый, оборудован титановой мешалкой, делающей 45 об/мин, титановым змеевиком, для охлаждения рассолом, паровым барботером для нагрева острым паром, приборами для измерения температуры и рН среды.

В чистый или освобожденный от предыдущей операции и осмотренный аппарат наливают 1900-2000 л воды, включают мешалку и из аппарата №8024 принимают 2800-2900 л раствора Р-соли и Шеффер соли. Затем загружают (3,0±0,3) кг асидола.

Реакционную массу в течении 50-60 минут охлаждают рассолом через змеевик до температуры 0-2 С, затем из аппарата №8053 принимают 2800-2900 л раствора диазоксилола. Температура сочетания не должна превышать 3-4 С.

Реакция среды ясно-щелочная на бриллиантовую желтую бумагу, рН = 8,0-8,4 (при отсутствии щелочной реакции добавляют водный аммиак).

В пробе, высоленной поваренной солью с раствором диазобензола должно быть наличие избытка Р-соли (красное окрашивание фильтровальной бумаги). Конец сочетания определяют по исчезновению диазоксилола ( проба на его присутствие производится свежеприготовленным раствором Аш-кислоты).

Продолжительность сочетания 2,5-3 часа. Конечная температура 4-5 С.

После окончания сочетания краситель нагревают острым паром до 65-70 С и после перехода красителя в раствор загружают (1200±10) кг поваренной соли. Реакционную массу перемешивают в течении 50-60 минут до полного растворения поваренной соли и получения бесцветного вытека на фильтровальной бумаге.

Отбирают пробу для определения качества красителя по чану (оттенок). Плотность фильтрата 1,11-1,12 г/см3. Температура 65-70 С. Конечный объем 9600-9800 л.

Примечание: При нагревании красителя до 65-70 С реакционная масса пенится.

Фильтрование готового красителя.

| № | Наименование сырья | Молярная масса кг/кмоль | Массовая доля | Масса кг | Количество вещества | Плотность | Объем | |

| | | | % | техн | 100% | кмоль | кг/л | л |

| 1 | Суспензия готового красителя | - | - | - | - | 1,0 | - | 9600-9800 |

Аппаратура:

Монтежю №8005, вместимостью 7300 л. Вертикальный стальной сварной аппарат, Футерованный диабазовой плиткой в два слоя до фланца крышки. Крышка защищена эпоксидным покрытием. Аппарат снабжен мешалкой, делающей 45 об/мин.

Фильтр пресс №8037.

В чистый или освобожденный от предыдущей операции и осмотренный монтежю №8005 из аппарата №8022а самотеком принимают 9600-9800 л суспензии готового красителя и фильтруют через фильтр-пресс №8037 под давлением сжатого воздуха 2,7-3,0 кгс/см2 (0,27-0,30МПа). Во время фильтрации следят за тем, чтобы краситель не проходил в фильтрат.

По окончании фильтрации массу продувают сжатым воздухом 60-80 минут и выгружают пасту в бочки, отбирают пробу для определения влажности пасты и качества красителя. Влажность пасты 66-67%, Масса пасты 2144-2209 кг.

Примечание: Краситель «Кислотный красный» можно нарабатывать ни других соответствующих гарнитурах в данном и других цехах завода. В случае необходимости пересчета загрузки нужно учитывать, что коэффициенты заполнения аппаратов на всех стадиях не должны превышать 0,7.

Сушка готового красителя. (см регламент технологического процесса сушки красителя). Сушка происходит в цехе сушки на аппаратуре следующих типов:

Вакуум сушилка типа венулет периодического действия

Гребковая сушилка непрерывного действия

Атмосферные сушилки (послойное высушивание пасты)

Электрические сушилки (новые и самые быстрые, но пока не наладили)

Во избежание потерь красителя при сушке устанавливаются пылевые ловушки типа циклон или тканевые фильтры.

Размол и установка на тип. (См регламент процесса размола и смешения азокрасителей) Размол и установка на тип высушенного красителя происходит следующим образом:

Взвешивание высушенной пасты на технических весах.

Загрузка взвешенной пасты в ручную в протирочные машины.

После протирки по рукаву краситель попадает в пальцевый дезинтегратор через регулируемый зазор, где перемалывается до порошкообразного состояния.

Затем краситель попадает во вращающийся вертикальный барабан с ребрами жесткости, где перемешивается с необходимым наполнителем (соль поваренная, фосфаты, сода и т.д.)

Выход готового красителя.

| № | Наименование | По пасте | По типовому 100% красителю |

| 1 | Масса пасты с одной операции на 1,0 кмоль. | 2144-2209 кг | - |

| 2 | Влажность пасты | 66-67% | - |

| 3 | Масса красителя с одной операции на 1,0 кмоль в пересчете на сухой краситель. | 729 кг | - |

| 4 | Концентрация сухого | 105-114% | 100% |

| 5 | Масса красителя с одной операции на 1,0 кмоль в пересчете на 100% | 795 | 766 |

| 6 | Выход по нитриту | 11,5 | 11,1 |

| 7 | Выход от теоретического | 89,4% | - |

Выход по стадиям.

| № | Название стадии | Выход % |

| 1 | Диазотирование метоксилидина | 96,7 |

| 2 | Приготовление раствора смеси Р-соли и Шеффер соли | 100,0 |

| 3 | Получение и выделение готового красителя | 92,5 |

| 4 | Фильтрование готового красителя | 98,0 |

| 5 | Общий выход | 87,6 |

Линейная схема материального баланса.

Таблица потоков (кг/операцию)

| № | Поток по схеме | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 1 | Метоксилидин | 121,0 | |||||||

| 2 | HCl | 92.0 | |||||||

| 3 | NaNO2 | 76.0 | |||||||

| 4 | Вода | 2636,7 | 3322,5 | 3399,7 | 2636,7 | 1900,0 | 7573,7 | 6495,2 | 1194,8 |

| 5 | Р-соль | 285,0 | 19,7 | 15,3 | |||||

| 6 | Шеффер соль | 50,0 | |||||||

| 7 | Аммиак водн. | 70,0 | |||||||

| 8 | Раствор Р-соли и соли Шеффера | 335,0 | |||||||

| 9 | Аммиак | 7.6 | |||||||

| 10 | Примеси | 39.2 | 80.3 | 29.5 | 23.0 | 2.2 | |||

| 11 | Диазоксилол | 163.0 | |||||||

| 12 | NaCl | 55.3 | 1308.2 | 1011. | 243.8 | ||||

| 13 | Орг. Продукты разложения | 46.6 | 49.1 | 46.0 | 2.2 | ||||

| 14 | Соль поваренная | 1200 | |||||||

| 15 | Асидол | 3.0 | |||||||

| 16 | Готовый краситель | 796.7 | 15.3 | 731.3 | |||||

| 17 | NH4Cl | 59.0 | 53.6 | 2.2 |

Материальный баланс.

Диазотирование метоксилидина.

121 69 36,5 168,5 58,5 18

Выход диазосоединения принимается равным 96,7%.

Молярные массы продуктов побочных превращений принимаются равными молярной массе диазосоединения.

Определение количества исходных веществ.

Конечный объем реакционной массы в процессе диазотирования равен 2900 л.

Коэффициент заполнения j = 0,7.

Избыток нитрита натрия на производстве составляет: 1,1-1 = 0,1 кмоль (7 кг).

При добавлении нитрита натрия происходит образование азотистой кислоты

NaNO2 + HCl = HNO2 + NaCl ,

69 36,5 47 58,5

По окончании реакции диазотирования избыток азотистой кислоты разлагают, добавляя сульфаминовую кислоту :

HNO2 + H2NSO3H = N2 + H2SO4 + H2O.

47 97 28 98 18

0,1 0,1 0,1 0,1 0,1

В случае аварийной ситуации возможно разложение образующейся азотистой кислоты с выделением окислов азота.

Статьи прихода.

1. Метоксилидин в виде пасты с массовой долей 83%.

m ПАСТЫ = 121/ 0,83 = 145,8 кг

m ВОДЫ = 145,8-121 = 24,8 кг

2. Соляная кислота.

m 100% HCl = 36,5 Ч 2,52 = 92,0 кг

m 27,5% HCl = 92 / 0,275 = 334,5 кг

m ВОДЫ =334,5- 92,0 = 242,5 кг

3. Нитрит натрия.

m 100% NaNO2 = 69 Ч 1,1 = 75,9 кг

m Р-РА NaNO2 = 75,9 / 0,3 = 253,0 кг

m ВОДЫ = 253,0 - 75,9 = 177,1 кг

4. Сульфаминовая кислота.

m 100% К-ТЫ = 97 Ч 0,1 = 9,7 кг

m ТЕХН. К-ТЫ = 13,0 кг

m 10% Р-РА К-ТЫ = 13,0 / 0,1 = 130,0 кг

m ВОДЫ = 130,0-13,0 = 117,0 кг

5. Вода.

m’H2O = 2200 кг

S m ВОДА ПРИХ = 24,8 + 242,5 + 177,1 + 117,0 + 2200 = 2761,4 кг

Статьи расхода.

1. Диазосоединение с выходом 96,75%.

m ДИАЗО = 168,5 Ч 1,0 Ч 0,967 = 163,0 кг

2. Примеси от реакции.

m ПР = Ч168,5 1,0 Ч 0,033 = 5,5 кг

3. Хлорид натрия.

m NaCl = 58,5 Ч 1,1 = 64,4 кг

4. Избыток соляной кислоты.

m 100% HCl = 36,5 Ч [ 2,52 - ( 1,1 + 1,0 )] = 15,3 кг

5. Серная кислота.

m H2SO4 = 98 Ч 0,1 = 9,8 кг

6. Отходящие газы.

m N2 = 28 Ч 0,1 = 2,8 кг

7. Вода, образующаяся в ходе реакции диазотирования.

m H2O = 18 Ч ( 2 Ч 1,0 + 0,1 ) = 37,8 кг

8. Вода по статьям расхода.

S m ВОДА РАСХ= 2761,4 + 37,8 = 2799,2 кг

| Приход | Масса | Кол-во | Расход | Масса | % |

| | кг | кмоль | | кг | |

| Метоксилидин состава: 1. метоксилидин 2. вода Соляная кислота состава: 1. HCl 2. вода Нитрит натрия состава: 1. NaNO2. 2. вода Вода Сульфаминовая кислота состава: H2NSO3H Примеси Вода | 145,8 121,0 24,8 334,5 92,0 242,5 253,0 75,9 177,1 2200,0 130,0 9,7 3,3 117,0 | 1,00 2,52 1,10 0,1 | Раствор диазоксилола состава: диазоксилол NaCl Примеси органика Примеси сульфамин. HCl Вода Серная кислота Отходящие газы | 163,0 64,4 5,5 3,3 15,3 2799,2 9,8 2,8 | |

| Итого | 3063,3 | | Итого | 3063,3 | |

Приготовление раствора смеси Р-соли и Шеффер соли.

| Приход | Масса | Расход | Масса | ||

| | кг | % | | кг | % |

| Р-соль состава: сумма нафтолсульфокислот примеси серная кислота вода Соль Шеффера состава: сумма нафтолсульфокислот примеси вода Аммиак водный состава: аммиак вода Вода | 1117,6 285,0 27,9 55,9 748,8 125,0 50,0 11,3 63,7 280,0 70,0 210,0 2300,0 | 100,0 25,5 2,5 5,0 67,0 100,0 40,0 9,0 51,0 100,0 25,0 75,0 100,0 | Раствор смеси Р-соли и Шеффер соли состава: смесь Р-соли и Шеффер соли аммиак примеси вода | 3822,6 279,1 7,6 80,3 3455,6 | 100,0 7,3 6,2 2,1 90,4 |

| Итого | 3822,6 | 100 | Итого | 3822,6 | 100 |

Получение и выделение готового красителя.

| Приход | Масса | Расход | Масса | ||

| | кг | % | | кг | % |

| Раствор диазоксилола состава: диазоксилол NaCl Органические продукты разложения HCl вода Раствор смеси Р-соли и Шеффер соли состава: смесь Р-соли и Шеффер соли аммиак примеси вода Соль поваренная Асидол Вода | 2910,3 163,0 55,3 46,6 8,7 2636,7 2910,3 163,0 55,3 46,6 8,7 2636,7 1200,0 3,0 1900,0 | 100 5,6 1,9 1,6 0,3 90,6 100,0 7,3 6,2 2,1 90,4 100,0 100,0 100,0 | Суспензия готового красителя состава: паста готового красителя NH4Cl NaCl Р-соль Органические продукты разложения примеси вода | 9835,9 796,7 59,0 1308,2 19,7 49,1 29,5 7573,7 | 100,0 8,1 0,6 13,3 0,2 0,5 0,3 77,0 |

| Итого | 9835,9 | 100 | Итого | 9835,9 | 100 |

Фильтрация готового красителя.

| Приход | Масса | Расход | Масса | ||

| | кг | % | | кг | % |

| Суспензия готового красителя состава: паста готового красителя NH4Cl NaCl Р-соль Органические продукты разложения примеси вода | 9835,9 796,7 59,0 1308,2 19,7 49,1 29,5 7573,7 | 100,0 8,1 0,6 13,3 0,2 0,5 0,3 77,0 | Паста готового красителя состава: готовый краситель NH4Cl NaCl Органические продукты разложения примеси вода Фильтрат состава: готовый краситель NH4Cl NaCl Р-соль Органические продукты разложения примеси вода | 2176,5 731,3 2,2 243,8 2,2 2,2 1194,8 7659,4 15,3 53,6 1011,0 15,3 46,0 23,0 6495,2 | 100,0 33,6 0,1 11,2 0,1 0,1 54,9 100,0 0,2 0,7 13,2 0,2 0,6 0,3 84,0 |

| Итого | 9835,9 | 100 | Итого | 9835,9 | 100 |

6. Тепловой баланс стадии диазотирования

Тепловой баланс процесса диазотирования ароматических аминов описывается уравнением:

Q1 + Q2 + Q3 = Q4 + Q5 +Q6, где

Q1 - тепло, поступающее в аппарат с исходными веществами, кДж

Q2- тепло, отводимое охлаждающим агентом или подводимое теплоносителем к аппарату, кДж

Q3 - тепловой эффект процесса, кДж

Q4 - тепло, уносимое продуктами реакции, кДж

Q5 - тепло, идущее на охлаждение или нагревание отдельных частей аппарата, кДж

Q6 - тепло, теряемое аппаратом в окружающую среду или получаемое из нее, кДж

Расчет теплот Q1 и Q2 проводят по следующим формулам :

Q1 = S Gi н Ч cp Ч Tн ;

Q4 = S Gjк Ч cp Ч Tк ,

Giн , Gjк - масса исходных веществ и продуктов реакции, кг ;

срн , срк - удельные теплоемкости исходных веществ и продуктов реакции,

кДж / кгЧК ;

Tн ,Tк - начальная и конечная температуры на данной стадии процесса, К.

Массы исходных веществ и продуктов реакции берут из данных материального баланса.

При отсутствии экспериментальных данных о удельных теплоемкостях, их величины могут быть приближенно вычислены по уравнению :

![]() где

где

сра - атомные теплоемкости элементов, кДж/ кгЧК ;

n - число одноименных атомов в молекуле ;

M - молекулярная масса соединения, кг/ кмоль.

сР1 = (8 Ч 7,53 + 13 Ч 9,62 + 1 Ч 11,3) / 121 = 1,63 кДж / кгЧК

сР2 = (8 Ч 7,53 + 11 Ч 9,62 + 2 Ч 11,3 + 26,36) / 168,5 = 1,28 кДж / кгЧК

Удельные теплоемкости исходных веществ и продуктов реакции.

№ | Наименование | Удельная теплоемкость ср , кДж/ кгЧК |

| 1 | Метоксилидин | 1,63 |

| 2 | Диазосоединение | 1,28 |

| 3 | Нитрит натрия | 1,03 |

| 4 | Соляная кислота | 0,99 |

| 5 | Хлорид натрия | 0,90 |

| 6 | Серная кислота | 1,71 |

| 7 | Вода | 4,18 |

Тепловой эффект процесса диазотирования Q3 может быть выражен из следующего равенства :

![]()

где G1 - масса загружаемого амина, кг ;

с1 - содержание чистого вещества в исходном амине, масс. доли ;

М1

- молекулярная

масса амина,

кг/ кмоль ;![]()

- выход в реакции диазотированния, вес. доли ;

qP - теплота реакции диазотирования, ккал/ г-моль;

d - избыток нитрита натрия от теоретического количества, %.

Теплота реакции диазотирования qP складывается из теплот реакций-элементов

-нейтрализация амина

RNH2 + HCl = RNH2ЧHCl + q1

-разложение нитрита натрия соляной кислотой

NaNO2 + HCl = HNO2 + NaCl + 3,45 ккал/ г-моль

-диазотирование

RNH2 + HNO2 = R-N=N-OH + H2O + q3

-нейтрализация диазоаминов

R-N=N-OH + HCl = RN2+Cl- + H2O + q4

Таким образом, удельная теплота реакции диазотирования

qP = q3 + q4 + 3,45 - q1 , ккал/ г-моль

Согласно справочным данным [1]

q1 = 3,15 ккал/ г-моль ; q3 = 15,01 ккал/ г-моль ; q4 = 8,50 ккал/ г-моль.

qP= 15,01 + 8,50 + 3,45 - 3,15 = 23,81 ккал/ г-моль.

Количество тепла, необходимое для нагревания отдельных частей аппарата, находят по формуле :

Q5 = GАП Ч cР ап Ч ( TК ап - TН ап ),

где GАП - масса отдельных частей аппарата, кг

GАП = 1350 кг ;

сР ап - теплоемкость материала, из которого изготовлен аппарат, кДж/ кгЧК

сР Ti = 0,549 кДж/ кгЧК ;

TК ап , TН ап - средняя температура отдельных частей аппарата в конце и начале нагревания, К.

Количество тепла, необходимое для компенсации тепловых потерь в окружающую среду, определяют как

Q6 = 0,05 Ч Q2

Количество теплоты Q2 необходимое для охлаждения или нагревания отдельных частей аппарата

Q2 = K Ч F Ч Dtср Ч t ,

где К - среднее значение коэффициента теплопередачи, кВт/ м2ЧК ;

F - поверхность теплообмена аппарата, м2 ;

-

среднелогарифмическая

разность температур,

К ;

-

среднелогарифмическая

разность температур,

К ;

t - продолжительность стадии теплообмена, с.

Таким образом поверхность теплообмена можнт быть представлена как

![]()

Для расчета количества витков змеевика принимаем

диаметр витка змеевика dзм=2,040 м ,

диаметр трубы змеевика dтр= 0,053 м,

расстояние между витками по вертикали h= 1,50 м.

Длина одного витка змеевика как винтовой линии составит

![]()

Поверхность теплообмена одного витка принимается равной

![]()

![]()

Число витков змеевика

![]() .

.

Процесс диазотирования метоксилидина складывается из трех стадий :

I - охлаждение раствора соляной кислоты до -2 °С ;

II - охлаждение кислого раствора метоксилидина до -3 °С ;

III - собственно диазотирование.

Температурная диаграмма процесса диазотирования в таком случае выглядит следующим образом :

I стадия.

Q3 = 0, так как не протекает никаких химических превращений.

Q1 + Q2 = Q4 + Q5 + Q6

Q2 = 1,05 ( Q4 + Q5 - Q1 )

Q4 = [92,00 Ч 0,99 + (2200 + 244,5) Ч 4,18 ] Ч 271 = 2,79 Ч 106 КДж

Q5 = 1350 Ч 0,549 Ч (271 - 293) = -1,63 Ч 104 Дж

Q1 = [92,00 Ч 0,99 + (2200 + 244,5Ч 4,18 ] Ч 293 = 3,02 Ч 106 КДж

Q2 = 1,05 (2,79 Ч 106 - 1,63Ч104 - 3,02 Ч 106) = -2,60 Ч 105 КДж

II стадия.

Q3 = [ 121,0 Ч 4,19 Ч 1000 Ч 3,15 ] / 121 = 1,32 Ч 104 КДж

Q2 = 1,05 ( Q4 + Q5 - Q3 - Q1 )

Q4 = [121,00 Ч 1,68 + 92,00 Ч 0,99 + (2200 + 244,5+24,8) Ч 4,18 ] Ч 270 = 2,87 Ч 106 КДж

Q5 = 1350 Ч 0,549 Ч (270 - 271) = - 0,74Ч 103 КДж

Q1 = 121,00 Ч 1,63 Ч 293 + 2,79 Ч 106 = 2,85 Ч 106 КДж

Q2 = 1,05 (2,87 Ч 106 -1,32 Ч 104 - 0,74Ч 103 -2,85 Ч 106) = -1,63 Ч 104 КДж

III стадия.

Q5 = 0

Q1 + Q2 + Q3 = Q4 + Q6

Q2 = 1,05 ( Q4 - Q1 - Q3 )

Q4 = [ 163,0 Ч 1,28 + 14,7 Ч 1,28 + 58,5 Ч 0,9 + 15,3 Ч 0,99 + 9,8 Ч 1,71 +

+ (2200 + 244,54+24,8+ 177,1 + 37,8) Ч 4,18 ] Ч 274 = 3,15 Ч 106 КДж

Q1 = [121,00Ч1,68+92,00Ч0,99+76Ч1,03 + (2200+244,5+24,8+177,1)Ч4,18 ]Ч270

= 3,09Ч106 КДж

Q3 = [121Ч4,19Ч(1000 Ч 0,967 Ч 23,81 + 34,5 Ч 10) ] / 121 = 9,8 Ч 104 КДж

Q2 = 1,05 (3,15 Ч 106 - 3,09Ч106 - 9,8 Ч 104) = -3,9 Ч 104 КДж

6.2 Расчет поверхности теплообменаI стадия.

В качестве хладоагента используется рассол с начальной температурой -10°С и конечной температурой -5°С. Теплоемкость примем как для воды.

Противоток:

Прямоток:

![]()

![]()

![]()

Принимаем значение коэффициента теплопередачи [3] К=900 Вт/ м2·К.

Время охлаждения t = 30 мин = 1800 с.

Расход рассола

Поверхность теплообмена:

Число витков змеевика:

![]()

II стадия.

В качестве хладоагента используется рассол с начальной температурой -10°С и конечной температурой -5°С.

Прямоток:

![]()

![]()

![]()

Принимаем значение коэффициента теплопередачи [3] К=900 Вт/ м2·К.

Время охлаждения t = 10 мин = 600 с.

Расход рассола

Поверхность теплообмена:

Число витков змеевика:

![]()

III стадия.

В качестве хладоагента используется рассол с начальной температурой -10°С и конечной температурой -5°С.

![]()

Принимаем значение коэффициента теплопередачи [3] К=900 Вт/ м2·К.

Время охлаждения t = 20 мин = 1200 с.

Расход рассола

Поверхность теплообмена:

Число витков змеевика:

![]() виток.

виток.

С учетом запаса поверхности теплообмена, принимаемого равным 30%, число витков змеевика составит:

n = 2,31·(1+0,3) = 2,99 » 3 витка.

Суммарный расход рассола с запасом = 1,3Ч(6,9+1,3+1,55) = 12,68 кг/с

7 Ежегодные нормы расхода основных видов сырья, вспомогательных материалов и промежуточных продуктов.

| № | нормы расхода основных видов сырья, вспомогательных материалов и промежуточных продуктов. [кг] | нормы расхода основных видов сырья, вспомогательных материалов и промежуточных продуктов на 1 тонну 100% красителя [кг] |

| 1 | Метоксилидин | 158,0 |

| 2 | Р-соль | 371,1 |

| 3 | Шеффер соль | 65,3 |

| 4 | Нитрит натрия | 90,0 |

| 5 | Кислота соляная | 436,7 |

| 6 | Соль поваренная | 1566,6 |

| 7 | Аммиак водный | 91,4 |

| 8 | Кислота сульфаминовая техническая | 17,0 |

| 9 | Асидол технический | 3,8 |

| 10 | Ализариновое масло техническое | 2,0 |

| 11 | Вода [м3/т] | 36,3 |

| 12 | Пар [Гкал/т] | 3,0 |

| 13 | Электроэнергия [КВтч/т] | 112,0 |

8 Ежегодная норма образования отходов производства

| № | Наименование отходов, характеристика, состояния, аппарат или стадия образования. | Метод очистки или уничтожения | Научно обоснованная норма образования отходов производства на 1 тонну 100% красителя |

| Газообразные отходы. Газообразные отходы отсутствуют. | |||

| 7.2 Жидкие отходы. | |||

| 1 | Фильтрат готового красителя (фильтр пресс №8037) состава: NaCl--132000 мг/л Органические продукты разложения -- 6000 мг/л NH4Cl – 7000 мг/л | Направляются в производственную канализацию и через городской коллектор на станцию биологической очистки. При выходе с завода разбавляются водой в 37-40 раз. | 9,2 м3 |

| 7,3 Твердые отходы. Твердые отходы отсутствуют | |||

9 Нормы технологического режима

| № | Наименование стадий и потоков реагентов | Наименование технологических показателей | |||||

| | | Продолжительность [мин] | Т °С | Давление | среда и рН | Количество загружаемых реагентов | |

| | | | | | | [кг] | [ л ] |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 9.1 Диазотирование метоксилидина (аппарат №8053) | |||||||

| 1 | Осмотр и очистка аппарата | 5-10 | О.С. | Атм. | | | |

| 2 | Загрузка воды | 20-25 | О.С. | Атм. | | | 2200-2300. |

| 3 | Загрузка HCl в виде раствора с масс долей 25% | 10-15 | О.С. | Атм. | | 92±1 100% | |

| 4 | Размешивание | 10-15 | О.С. | Атм. | | | |

| 5 | Охлаждение | 30-40 | -1,-2 | Атм. | | | |

| 6 | Загрузка метоксилидина | 20-25 | -1,-2 | Атм. | | 121±2 100% | |

| 7 | Размешивание | 10-15 | -1,-2 | Атм. | | | |

| 8 | Отбор пробы и анализ | 25-30 | -1,-2 | Атм. | | | |

| 9 | Охлаждение | 5-10 | -2,-3 | Атм. | | | |

| 10 | Загрузка раствора NaNO2 | 10-15 | -2,-3 | Атм. | Кислая на конго и ясная на йодкрахмальную бумагу. | 69±2 100% | 238±2 |

| 11 | Загрузка ализаринового масла | 5-10 | -2,-3 | Атм. | | | 1,5 ±0,1 |

| 12 | Размешивание | 20-30 | 0, 2 | Атм. | | | |

| 13 | Снятие избытка NaNO2 (загрузка сульфаминовой кислоты) | 5-10 | 0, 2 | Атм. | | | 13,0±0,5 |

| | Итого | 2ч 45мин- 3ч 50 мин | | | | | 2800-2900 |

| 9.2 Приготовление смеси Р-соли и Шеффер соли (аппарат №8024) | |||||||

| 1 | Осмотр и очистка аппарата | 5-10 | О.С. | Атм. | | | |

| 2 | Загрузка воды | 20-25 | О.С. | Атм. | | | 2300-2400 |

| 3 | Загрузка Р-соли | 15-20 | О.С. | Атм. | | 285±2 100% | |

| 4 | Размешивание | 60-80 | О.С. | Атм. | | | |

| 5 | Загрузка водного аммиака (раствор 25%) | 15-20 | О.С. | Атм. | рН = 8,5-9,0 | | 2800-2900 |

| 6 | Отбор пробы и анализ | 25-30 | О.С. | Атм. | | | |

| 7 | Загрузка Шеффер соли | 15-20 | О.С. | Атм. | | 50±1 100% | |

| 8 | Размешивание | 10-15 | О.С. | Атм. | | | |

| | Итого | 2ч 45мин- 3ч 30 мин | | | | | 3800-3900 |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 9.3 Получение и выделение готового красителя (аппарат №8022а) | |||||||

| 1 | Осмотр и очистка аппарата | 5-10 | О.С. | Атм. | | | |

| 2 | Загрузка воды | 20-25 | О.С. | Атм. | | | 1900-2000 |

| 3 | Загрузка раствора смеси Р-соли и соли Шеффера | 15-20 | О.С. | Атм. | | | 3800-3900 |

| 4 | Охлаждение | 50-60 | 0, 2 | Атм. | | | |

| 5 | Загрузка раствора диазосоединения | 20-30 | 0, 2 | Атм. | РН = 8,0-8,4 | | 2800-2900 |

| 6 | Размешивание | 150-180 | 3-4 | Атм. | | | |

| 7 | Нагрев | 50-60 | 65-70 | Атм. | | | |

| 8 | Загрузка поваренной соли | 30-40 | 65-70 | Атм. | | 1200± 10 | |

| 9 | Размешивание | 25-30 | 65-70 | Атм. | | | |

| 10 | Отбор проб и анализ | 25-30 | 65-70 | Атм. | | | |

| | Итого | 5ч 55мин 7ч 40мин | | | | | 9600-9800 |

| 9.4 Фильтрование готового красителя (монтежю №8005 и фильтр пресс №8037) | |||||||

| 1 | Осмотр и очистка монтежю | 5-10 | О.С. | Атм. | | | |

| 2 | Прием суспензии готового красителя | 50-60 | 65-70 | Атм. | | | 9600-9800 |

| 3 | Заполнение фильтр пресса | 12-14ч | 65-70 | 0,27-0,3 МПа | | | |

| 4 | Продув пасты сжатым воздухом | 50-60 | 65-70 | 0,27-0,3 МПа | | | |

| 5 | Выгрузка пасты | 60-90 | 65-70 | Атм. | | | |

| | Итого | 14ч 43мин- 17ч 40мин | | | | паста 2176,5 | фильтрат 7659,4 |

| | Весь процесс | 26ч 10мин-32ч 40мин | | | | | |

10 Контроль производства и управление технологическим процессом.

| № | Наименование стадий процесса, места измерения параметров или отбора проб | Контролируемый параметр | Частота и способ отбора проб | Нормы и технологические показатели | Методика испытания и средства контроля | Кто контролирует. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 10.1 Сырье анализируется ОТК согласно ГОСТ или ТУ, указанные в разделе 3. | ||||||

| 10.2 Контроль производства. | ||||||

| 1 | Диазотирование метоксилидина (аппарат №8053) | Температура диазотирования | Периодически в процессе диазотирования | Тнач = [-2,-1] °С Ткон = [ 0, 2] °С | Измеряется логометром типа Ш69000 пирометрическим, показывающим, щитовым с датчиком ТСМ0879, класс точности 1,5. Приделы измерения от 0 до 100 °С. Цена деления 2 °С. Градуировка 5 0м. Измерительным автоматическим показывающим самопишущим мостом типа КСМ3 с датчиком ТСМ0879, класс точности 0,5. Приделы измерения от 0 до 100 °С. Цена деления 2 °С. Градуировка 5 0м. | Начальник смены, аппаратчик |

| 2 | --//-- | Загрузка метоксилидина | 1 раз после загрузки | | Анализ №1 (по цеховой лабораторной методике и по ТУ6-14-145-75) | цеховая лаб. |

| 3 | --//-- | Избыток минеральной и азотистой кислоты | В начале диазотирования почти непрерывно, в конце непрерывно | Наличие избытка HNO2 на йодкрахмальной бумаге, минеральной кислоты по бумаге «конго» | Пробы с использованием йодкрахмальной бумаги и бумаги «конго». | Начальник смены, аппаратчик |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 4 | Приготовление растврора Р-соли и Шеффер соли (аппарат №8024) | Реакция среды | 1-2 раза после растворения | Сильно щелочная на бриллиантовую желтую бумагу рН 8,5-9,0 | Качественная проба на бриллиантовую желтую бумагу Измерение рН-метром типа рН-340 с датчиком ДПГ-4М-12. Придел измерения от -1 до 14 рН. Погрешность ±0,6 рН. | Начальник смены, аппаратчик |

| 5 | --//-- | Загрузка Р-соли | 1-2 раза после растворения | 285±2 кг | Анализ №2 (по цеховой лабораторной методике или по ТУ6-14-371-80) | цеховая лаб. |

| 6 | Получение и выделение готового красителя (аппарат №8022а) | Температура сочетания | 2-3 раза в процессе сочетания | | смотри пункт 1 | смотри пункт 1 |

| 7 | --//-- | Реакция среды | --//-- | Ясно щелочная на бриллиантовую желтую бумагу рН 8,0-8,4 | Качественная проба на бриллиантовую желтую бумагу Измерение потенциометром типа КСП3 показывающим самопишущим, класс точности 0,5. Приделы измерения от 0 до 10 рН. Цена деления 0,2 рН, работает в комплекте с промышленным преобразователем рН-261 с допустимой основной погрешностью показаний прибора 2% от размера шкалы и погружным датчиком типа ДПГ-4М-12 | цеховая лаб. |

| 8 | --//-- | Наличие избытка Р-соли | --//-- | Проба, высоленная поваренной солью с раствором диазобензола дает красное окрашивание на фильтровальной бумаге | Проба на фильтровальной бумаге (красное окрашивание) | цеховая лаб. |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 9 | --//-- | Конец сочетания | --//-- | В конце сочетания отсутствует диазосоединение | Качественная проба на фильтровальной бумаге со свежим раствором Аш-кислоты. | цеховая лаб. |

| 10 | --//-- | Температура выделения | 2-3 раза в процессе выделения | Тнач=[ 4- 5]°С Ткон=[65-70]°С | смотри пункт 1 | смотри пункт 1 |

| 11 | --//-- | Плотность фильтрата | 1-2 раза после выделения | 1,11-1,12 г/см3 | Измерение ареометром общего назначения. Придел измерения от 1,080 до 1,160 г/см3. Цена деления 0,001г/см3. | цеховая лаб. |

| 12 | --//-- | Качество красителя по чану (оттенок) | 1 раз после получения красителя | Оттенок близок к стандартному образцу | Сравнительное крашение по ГОСТ 7925-75. | колористическая лаб. |

| 13 | Фильтрование готового красителя | Давление сжатого воздуха | Периодически все время | 0,27-0,30 МПа | Показания технического манометра с радиальным штуцером. Шкала 0-0,6 МПа. Класс точности 2,5. | Начальник смены |

| 14 | --//-- | Качество красителя по пасте (влажность) | 1 раз после окончания фильтрования | Влажность пасты 66-67% | Навеска пасты высушивается до постоянного веса при 100-105°С, взвешивается на лаб. Весах типа ВЛА-200 тМ, 2-й класс точности. Максимальный придел взвешивания - 200г. | Аналитическая лаб. |

| 15 | --//-- | колористическая концентрация и оттенок | --//-- | Концентрация сухого 105-114% оттенок близок к стандартному | Сравнительное крашение по ГОСТ 7925-75. | Колористическая лаб. |

| 16 | Улавливание продуктов реакции (барботажный абсорбер на апп. №8053 и №8024) | Уровень и рН среды поглощающего раствора | 1 раз в смену | Уровень прорези колокола. Погружение на 30-50 мм. рН = 7,0 | Визуально по мерному стеклу. Проба на бумагу №15 | Начальник смены |

Примечание:

Контроль воздушной среды в помещении цеха осуществляется путем отбора проб воздуха представителями цеха и отдела охраны природы. Пробы отбираются электроаспиративным методом (методика горСЭС). Местом отбора проб является зона обслуживания аппарата №8053 и №8024. Анализ воздушной среды производится на определение содержания в воздухе оксидов азота (ПДК 2 мг/м3). Периодичность отбора проб - 2 раза в год (по 6 анализов в каждой точке).

Измерение объема реакционной массы и загрузки воды производится в тарированном аппарате рейками с ценой деления 1 см. Измерение объема соляной кислоты производится мерником, снабженным мерным стеклом с ценой деления 1 см. Объем определяется по таблице измерений мерника, утвержденной начальником цеха. Измерение объема раствора нитрита натрия производится объемным счетчиком ШЖУ-40-16 с овальными шестернями.

Сухие и пастообразные продукты взвешивают на товарных весах марки РП-500Ш13М с приделом взвешивания от 10 до 500 кг. Допустимые погрешности:

от 10 до 100 кг ѕ ± 0,2 кг.

от 100 до 400 кг ѕ ± 0,3 кг.

от 400 до 500 кг ѕ ± 0,4 кг.

Индикаторная бумага «Конго» готовится в аналитической лаборатории ОТК по способу, приведенному в книге Ластовского «Технический анализ в производстве промежуточных продуктов и красителей», йодкрахмальная бумага ГОСТ 4517-75.

Приложение к разделу 10. Методы анализа.Анализ №1 «Определение загрузки метоксилидина».

Средства измерения, вспомогательные устройства, реактивы, материалы:

Вода дистиллированная, ГОСТ 6709-72*.

Соляная кислота х.ч. ГОСТ 3118-77*.

Нитрит натрия, раствор с молярной концентрацией 1 моль/дм3, ГОСТ 4197-74*, готовят по ГОСТ 166923-74*Е.

Калий бромистый, раствор с массовой концентрацией 10%. ГОСТ 4160-74* х.ч.

Бюретка 50-2, ГОСТ 20292-74*Е.

Пипетка 50-2, ГОСТ 20292-74*Е.

Стакан 500-2, ГОСТ 20292-74*Е.

Йодкрахмальная бумага ГОСТ 4517-87.

Лед.

50 см3 производственного раствора метоксилидина разбавляют в стакане 200 см3, добавляют 5 см3 соляной кислоты 2 см3 раствора бромида калия с массовой долей 10%, лед и титруют раствором нитрита натрия с молярной концентрацией 1 моль/дм3 до появления слабого пятна на йодкрахмальной бумаге, не исчезающего 10 минут.

Расчет:

![]() [кг]

[кг]

a - расход раствора нитрита натрия на титрование (концентрация 1 моль/дм3)

V - объем производственного раствора [дм3]

К - поправочный коэффициент для раствора нитрита натрия

Анализ №2 «Определение содержания Р-соли в растворе».

Вода дистилированная, ГОСТ 6709-72*.

Соляная кислота х.ч. ГОСТ 3118-77*.

Бикарбонат натрия, ГОСТ 4201-79 х.ч.

Раствор йода с молярной концентрацией 0,1 моль/дм3, ГОСТ 4159-79 ч.д.а.

Тиосульфат натрия, ГОСТ 244-76* раствор с молярной концентрацией 0,1 моль/дм3

Крахмал растворимый, ГОСТ 10163-76, раствор с массовой концентрацией 1% ГОСТ 4517-87.

Бюретка 50-2, ГОСТ 20292-74*Е.

Пипетка 50-2, ГОСТ 20292-74*Е.

Колба 250-2, ГОСТ 1770-74*Е.

Колба коническая 750-2, ГОСТ 22932-79*Е

Индикаторная бумага «Конго», ГОСТ 49191

50 см3 производственного раствора Р-соли пипеткой переносят в мерную колбу на 250 см3, доводят до метки дистиллированной водой и перемешивают. Пипеткой отбирают 25 см3 разбавленного раствора, переносят в коническую колбу, добавляют 150-200 см3 дистиллированной воды, подкисляют разбавленной соляной кислотой до слабокислой реакции на «Конго». Добавляют 200 см3 раствора бикарбоната натрия с массовой долей 10% и 7 см3 раствора крахмала. Далее титруют раствором йода до появления синего окрашивания. Добавляют еще 5 см3 раствора йода и выдерживают 5 минут. Подкисляют соляной кислотой до кислой реакции на «Конго».

Избыток йода оттитровывают раствором тиосульфата натрия с молярной концентрацией 0,1 моль/дм3 до обесцвечивания раствора.

Расчет: ![]()

Vi - расход раствора йода [дм3]

Ki - поправочный коэффициент для раствора йода

Vt - расход раствора тиосульфата [дм3]

Kt - поправочный коэффициент для раствора тиосульфата

V - объем производственного раствора [дм3]

11 Возможные неполадки в работе и способы их ликвидации.| Вид неполадки | Возможные причины возникновения неполадки | Действия персонала и способы устранения неполадки |

| Выделение окислов азота | Нарушение нормативов процесса диазотирования (увеличение скорости загрузки нитрита натрия, отсутствие кислой реакции), превышения температуры диазотирования вследствие экзотермичности реакции, неисправного состояния вытяжной вентиляции, контакт нитрита натрия с кислотой, остановка мешалки, отсутствие барботажного абсорбера с поглощающим раствором каустической соды. | Немедленно прекратить загрузку всех компонентов. Выяснить причину загазованности, вывести людей в безопасное место, пользуясь противогазом БКФ (коробка защитного цвета) приступить к ликвидации загазованности. Аппаратчику и начальнику смены строго следить за температурой во время загрузки нитрита натрия. В случае превышения нормативной температуры замедлить загрузку нитрита натрия, не допуская его полного исчезновения. |

Похожие работы

... , в шахте и живущих). Галину Сергеевну из колористической лаборатории, рассказавшую и показавшую нам, как проводится сравнительное крашение и контроль. 1 Общая характеристика производства и его технико-экономический уровень Краситель “Кислотный алый” получается путем сочетания диазосоединения метоксилидина с раствором смеси Р-соли и соли Шеффера. Год первого выпуска красителя - 1938. Краситель ...

... синтетическим красителям и цели работы. Новые материалы требуют новых красителей, а потому тема по синтезу красителей всегда остаётся актуальной. Цель данной работы – синтез 4-окси-3-карбоксиазобензола, который является представителем большого класса азокрасителей. На примере его получения изучить условия проведения реакций диазотирования 4-окси-3-карбоксиазобензола и реакции. 2. Современная ...

... по ряду данных почти на 20–30% снижает расход топлива по сравнению с мокрым способом, но при этом возрастают трудоемкость производства и расход электроэнергии. При производстве портландцемента мокрым способом применяют следующую технологическую схему. Поступающий из карьера твердый известняк с размерами кусков до 1 м подвергается одно-, двух- или трехстадийному дроблению в дробилках с доведением ...

... и дефицитных пищевых кислот и растворителя которые к тому же частично теряются в процессе извлечения красящих веществ из выжимок винограда. Экстракты, приготовленные на водных растворах органических кислот нестойки к действию микроорганизмов. В опытах по окрашиванию изделий вручную отвешивали порцию свежеприготовленной горячей карамельной массы в количестве 20 кг. в которую добавляли ...

0 комментариев