Навигация

Предварительный расчет валов

3 Предварительный расчет валов

Крутящий момент в поперечных сечениях валовВедущего TII= 71,52×103 H×мм

Промежуточного TIII= 246,3×103 H×мм

Ведомого TIV= 716,7×103 H×мм

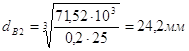

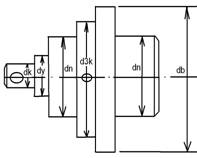

Диаметр выходного конца ведущего вала при [t]k=25H/мм2

диаметр шеек под подшипники принимаем dn2=25 мм; под ведущей шестерней dk2=32 мм

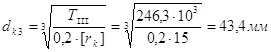

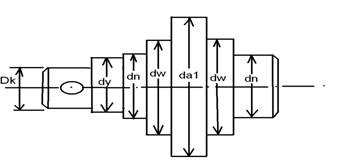

У промежуточного вала расчетом на кручение определяем диаметр опасного сечения (под шестерней) по пониженным допускаемым напряжениям.

[tk] = 15H/мм2

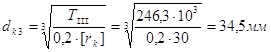

принимаем диаметр под шестерней dк3=45 мм, найдем диаметр под колесом:

принимаем диаметр под подшипники dn3=35 мм.

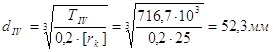

Ведомый вал.

Рассчитываем при [t]k =25H/мм2 диаметр выходного конца вала

Принимаем диаметр подшипниками dn4 =55 мм, под колесом dk4 =60 мм, dl4=60мм.

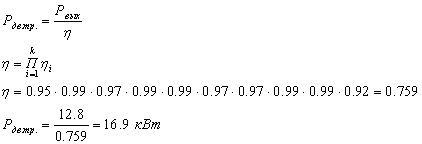

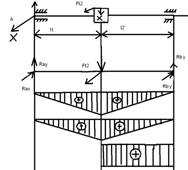

5 Уточненный расчет вала

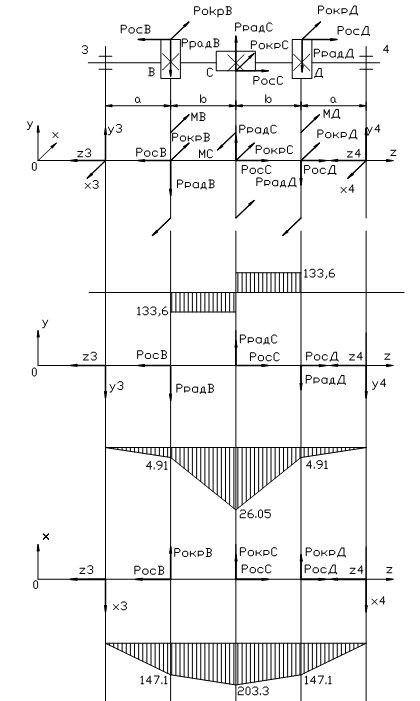

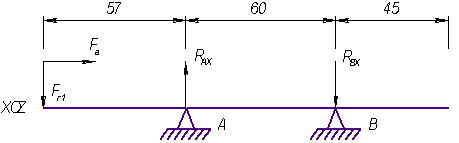

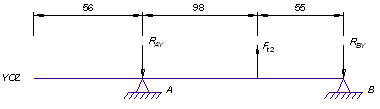

Уточненный расчет проведем для промежуточного вала. Составим расчетную схему. Все размеры возьмем из компановки: а=50мм; b=35мм.

РрадС=1,208×103Н

РрадС=1,208×103Н

РосС=894Н

РокрС=3212,7Н

РрадВ,Д=505,8Н

РосВ,Д=382,1Н

РокрВ,Д=1,336×103Н

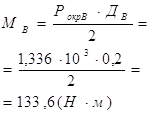

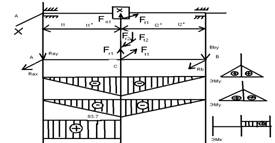

Построем по эпюру крутящих моментов:

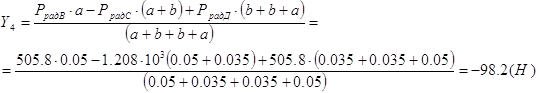

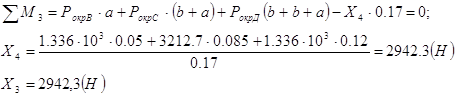

Определим реакции в опорах:

В плоскости YOZ:

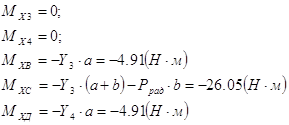

åM3=0;

åM3=-PрадВ×а+

+РрадС(а+b)-

-PрадД(2b+a)+Y3×

×(a+b+b+a)=0

Истинное значение силы Y4 направленно в противоположную сторону, от выбранного на схеме.

åМ4=0;

åМ4=-РрадД×а+РрадС×(а+b)-РрадВ×(а+b+b)+Y3×(a+b+b+a)=0;

Истинное значение силы Y3 направлено в противоположную сторону

от ранее выбранного направления.

Проверка:

åFy=0; ![]()

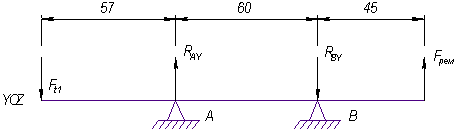

Строим эпюру изгибающих моментов в плоскости YOZ.

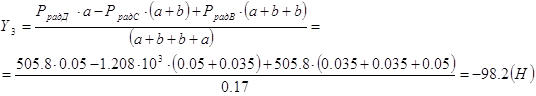

В плоскости XOZ:

![]()

Проверка :![]()

2942.3+1.336∙103+3212.7+1.336∙103-2942.3=0;

MY3=0; MY4=0; MYB=-X3∙a=-147.1(H∙м)

MYC=-X3∙(a+b)-Pокрb∙b=-203.3 (H∙м)

MYД=-Х4∙а=-147,1(H∙м)

![]()

M∑И3=0; M∑И4=0;

![]()

![]()

![]()

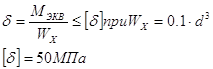

Опасным сечением является сечение С:

![]()

Из условия прочности:

получим: ![]()

Принимаем d=45(мм)

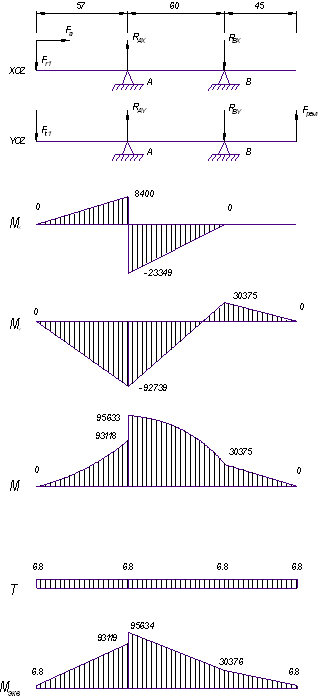

6 Проверка долговечности подшипников

6.1 Ведущий вал.

Роликоподшипники радиальные с короткими цилиндрическими роликами, однорядные. Тип 7305, ГОСТ 333-79, средняя серия d = 25, D = 62, B = 17, c = 2, D1=67, Т =18.25, грузоподъемность = 2960, ролики DT = 9.5, z = 13;

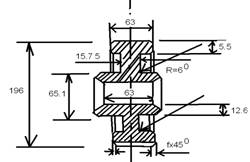

6.2 Промежуточный вал.

Роликоподшипники радиальные с короткими цилиндрическими роликами, однорядные. Тип7307, ГОСТ 333-79, средняя серия d = 35, D = 80, B = 21, c=2.5, D1=85, Т =22.75, грузоподъемность = 6100, ролики DT = 11.7, z = 12;

Похожие работы

... a2= m(z1+z2)/2= 0,3(24+49)/2= 10,95 a3= m(z1+z2)/2= 0,3(24+54)/2= 11,7 a4= m(z1+z2)/2= 0,3(24+55)/2= 11,85 a5= m(z1+z2)/2= 0,3(24+68)/2= 13,8 Определим ширину венца: b= (3…15)m= 10·0,3= 3 Определим высоту зуба: h= 2,5m= 2,5·0,3= 0,75 5. Разработка конструкций редуктора Разработка конструкции состоит в расчете и выборе его элементов: зубчатые колеса, валы, подшипники и корпуса. ...

... выбранного двигателя необходимо проверить по следующим условиям: · Условия неперегревания · Условие перегрузка Так условию перегрузки удовлетворяет лишь двигатель 4А160М2У3, то принимаем его в качестве привода редуктора. 1.2 Определение исходных данных Определение длительности действия max нагрузок Так как N1>5*104 => первая передача рассчитывается на усталость с 1 – го ...

... и отдельных элементов привода [Л1] (табл. 1.2.1). Для нашего привода (рис.1): Рисунок 1 – Схема привода: 1 – электродвигатель, 2 – ременная передача, 3 – редуктор конический одноступенчатый, 4 – цепная передача. Расчетная мощность электродвигателя, кВт: ; (1.2) На основании рекомендуемых min и max величин передаточных чисел u для ...

... момент М, Км электродвигатель 1620 об∕ мин 151.2 рад ∕с 33 Км ведущей 541.2 об∕ мин 56.74 рад ∕с 83.7 Км ведомый 135 об∕ мин 14.2 рад ∕с 325 Км 2. Расчет закрытой цилиндрической зубчатой передачи Материалы зубчатых колес. Сталь 45 с термообработкой – улучшенная. Выбираем 269…302 НВ; т = 650 Н ∕мн² диаметре (предполагаемом) D ≤ ...

0 комментариев