Навигация

Ситуация на российском рынке азотных удобрений

3.1 Ситуация на российском рынке азотных удобрений

Чтобы реальнее представить процесс ценообразования отдельного продукта на данном предприятии, важно знать ситуацию на отраслевом рынке. Целесообразно будет рассмотреть положение азотной промышленности в России, так как ценообразовании в отрасли сказывается на ценах на отдельный продукт.

Главным сырьем для производства азотных удобрений является аммиак. Ниже приведена картина производства аммиака.

- Производство аммиака в целом по России.

В течение всего прошлого года квартальная выработка аммиака стабильно превосходила аналогичные показатели предшествующего года. Не стал исключением и четвертый квартал, более тоги, во втором полугодии производство аммиака превысило показатели соответствующего периода двух предшествующих лет (1997 и 1998гг.) и практически достигло показателей 1996г." По-прежнему сохраняется ежегодная сезонная цикличность колебаний выработки аммиака: увеличение ее в четвертом квартале относительно третьего.

Производство аммиака в 4 квартале текущего года в целом но России составило 2438.3 тыс.т, прирост но сравнению с показателями предыдущего квартала и аналогичного периода предшествующего года составил 9.8% и 16.7%, соответственно. При этом. основной рост производства имел место в декабре месяце (относительно октября и ноября выработка увеличилась на 25 и 20%, соответственно).

В целом за 1999 год выпуск аммиака составил 9286.0 тыс.т, что на 6% выше показателя предыдущего года. В четвертом квартале, когда сезон проведения капитальных ремонтов агрегатов аммиака был, в основном, завершен, количество неплановых остановок агрегатов аммиака увеличилось по сравнению с предыдущими двумя кварталами, в течение которых большая часть агрегатов простаивала в капремонте. В целом число простоев агрегатов увеличилось почти на треть (в т.ч. в пять раз выросло число остановок из-за ограничений по природному газу, на четверть - ввиду ремонта оборудования). Относительно четвертого квартала предыдущего года все простои сократились на 17-20%. По итогам1999 года количество остановок на один агрегат составило 5.2, это более, чем на четверть ниже показателя предыдущего года. При этом, в основном сократились простои, вызванные ограничениями но природному газу (в 2 раза) и в связи с ремонтом оборудования (на 25%). В четвертом квартале, а также в целом в 1999 году, наиболее значительное время простаивали крупные агрегаты аммиака на Кемеровском АО «Азот», Березниковском АО «Азот» и АО «Мин удобрения», Россошь.

-Производство аммиака no предприятиям

Основными производителями аммиака традиционно остаются крупные агрегаты - на их долю приходится в среднем 97.8 % вырабатываемого ,, России аммиака, доля выработки на старых агрегатах (АО «Воскресенские Минудобрения», АО «Корунд», АО «Щекиноазот», АО «Новолипецкий МК») составляет 2.2% от общей выработки.

В четвертом квартале по-прежнему почти не было выпуска продукции на ПО «Корунд», г. Дзержинск (0.5 тыс. т), ПО «Новолипецкий МК» (6."'

тыс.т) и АО «Ангарская НХК» (1.9 тыс. г). Наиболее длительное время простаивали крупные агрегаты аммиака :

• на Кемеровском АО «Азот» продолжался простой одного агрегата из-за отсутствия спроса, другой агрегат почти месяц простаивал из-за ремонта оборудования;

• на Березниковском АО «Азот» около полугора месяцев агрегат простаивал в связи с ограничениями но природному газу;

• на АО «Минудобрения» (Россошь) агрегат стоял в общей сложности почти месяц но причине ремонта оборудования и из-за ограничений но природному газу.

| Темпы роста производства аммиака по предприятиям России %% | |||

| Предприятия | Темпы роста, % | ||

| 4 кв.99г. / Зкв.99г. | 4 кы. 99г./ 4 КК.98Г. | 1999г. /1998г. | |

| АО "Башкирская агрохим. компания" | 40 | - | |

| Березниковское АО "Азот" | 89 114 | 108 | |

| АО "Воскресенские мииудобрения" | 116 160 | 111 | |

| Кемеровское АО "Азот" | 142 170 | 180 | |

| АО "Кирово-Чепецкий ХК" | 122 95 | 102 | |

| ЗАО "Куйбышев азот" | 164 137 | 91 | |

| АО "Невинномысский Азот" | 157 132 | 128 | |

| Холдинг "Акрон", в т.ч. | 119 101 | 120 | |

| АО "Акрон", Новгород | 102 94 | 107 | |

| АО "Дорогобуж" | 177 116 | 160 | |

| Новомосковская АК "Азот" | 98 113 | 113 | |

| АО "Минудобрения", Пермь | 115 92 | 98 | |

| АО "Минудобрения", Россошь | 86 148 | 139 | |

| АО "Юльяттиазот" | 95 121 | 110 | |

| АО "Череповецкий "Азот" | 117 101 | 106 | |

| АО "Щекиноазот" | 127 121 | 134 | |

Большинство предприятий (за исключением пяти) наращивало объемы производства в 4 квартале прошлого года относительно предыдущего квартала (прирост по отдельным предприятиям варьируется в пределах 6-6,4%). В этом списке лидирующие позиции по темпам роста занимает ЗАО "Куйбышев азот". По сравнению с четвертым кварталом прошлого года почти все предприятия (за исключением двух) увеличили выработку. Аналогичная ситуация и с производством аммиака в целом за год: на всех предприятиях, кроме двух, отмечен рост производства на 2-80%. Высокие показатели (несмотря на простой одного агрегата) Кемеровского АО "Азот" объясняются как низкой выработкой в предыдущем году, так и рядом мер, предпринятых в 1999r. для возрождения предприятия. Так, выделение администрацией области ссуды предприятию, замена управляющего, а также создание "Сибирской химической компании", (для координации работы, отслеживания ценовой политики и посредничества при поставках на экспорт) позволили в минувшем году выйти на уровень рентабельной работы. В целом за год вся аммиачная промышленность работала достаточно стабильно: наиболее высокие темпы роста наблюдались на АО "Минудобрения", Россошь (139%), холдинг "Акрон", несмотря на лучшие среди предприятий показатели в Дорогобуже, - на четвертом месте. Сокращение выработки в 1999г. на ЗАО "Куйбышевазот" связано с довольно длительными простоями из-за ремонта оборудования, а также проведением капремонта с реконструкцией. Помимо этого, в минувшем году предприятие испытывало ряд технических проблем в производствах переработки аммиака. По выработке аммиака в 1999 году сохранилась ранжировка предыдущих кварталов: на первом месте АО «Тольяттиазот», затем холдинг «Акрон» и Новомосковская АК "Азот".Семь крупнейших продуцентов аммиака (50% из представленных в обзоре) охватывают почти 80% производимого в России продукта.

На долю самого крупного производителя аммиака, АО "Тольяттиазот", в минувшем году приходилось менее одной пятой (19-2%) произведенного аммиака (в то время как предприятие обладает 23% действующих в России мощностей). Продолжает сокращаться доля холдинга "Акрон" (с 16.2 в первом полугодии до 14.9% в целом за год). Доли остальных производителей в течение года оставались достаточно стабильными. В четвертом квартале средний уровень использования мощностей на российских предприятиях-производителях аммиака увеличился относительно показателя предыдущего квартала на 6.3% и составил 70.3%. Это вновь подтверждает циклический характер динамики выручки мощностей: ежегодное снижение уровня использования мощности в третьем квартале и последующее его увеличение в четвертом. Кроме того, наряду со сглаживанием квартальных показателей в минувшем году по сравнению с предыдущими годами очевидно общее увеличение средней загрузки мощностей в 1999г. на агрегатах аммиака относительно предыдущего года. Загрузка мощностей практически достигла среднего показа-геля 1997г. Увеличение степени использования мощности в четвертом квартале 1999 года по сравнению с соответствующим кварталом предыдущего года составило 8%, в среднем же за год загрузка мощностей выросла на 8.3% по сравнению с предшествующим годом. Почти все предприятия, за исключением ЗАО "Куйбышевазот" и АО "Минудобрения" (Пермь) в 1999г. увеличили степень загрузки

аммиачных производств по сравнению с предыдущим годом. Снижение использования мощности, тем не менее, не помешало ЗАО "Куйбышевазот" в 1999г. выйти по данному показателю на второе место среди российских предприятий (95.1%). Лидером же традиционно остается холдинг "Акрон", работавший в минувшем году с полной загрузкой мощностей (102.5%). Предприятие стало победителем в ежегодном конкурсе "Лучшие российские предприятия", проводимом в течение последних трех лет Российским Союзом промышленников и предпринимателей, Торгово-промышленной палатой РФ и журналом "Эксперт" в категории "За стабильно высокие результаты" . На третьем месте АО "Невинномысский Азот" (91.9%). С достаточно высоким уровнем использования мощности (чуть менее 90%) работали АО "Череповецкий "Азот" и АО "Кирово-Чепецкий ХК". Как уже неоднократно отмечалось и предыдущих выпусках, определяющим фактором в рейтинге предприятий по выработке и, соответственно, использованию мощностей является близость к портам и внутренним рынкам сбыта. Так, несмотря на почти двукратное увеличение уровня использования мощности в 1999 году по сравнению с предыдущим годом, длительный простой одного из "грех агрегатов ввиду отсутствия сбыта сильно ограничивает загрузку мощностей на Кемеровском АО "Азот";значительно ниже среднего но рассматриваемым предприятиям использовались мощности на Березниковском АО "Азот", что связано как с отсутствием сбыта, так и с ограничениями по природному газу. Низкий уровень загрузки агрегатов аммиака на АО "Тольяттиазот" (56.7%) обусловлен ограниченной выработкой карбамида и проблемами с экспортом аммиака через п. Южный. Украинские власти постоянно повышают плату за прокачку аммиака через одесский порт, откуда продукт отгружается в США и другие страны. Одновременно Украина постоянно сокращает росссиянам квоту на прокачку аммиака. В настоящее время большая часть продукта экспортируется через п. Рига.

Руководством АО "Тольяттиазот" принято решение о строительстве на российском побережье Черного моря собственного порта. Строительство нового терминала планируется в Краснодарском крае на мысе Железный Рог. Предполагается транспортировать аммиак по аммиакопроводу до Воронежской области, после чего перегружать его в железнодорожные цистерны и оставшиеся 60 км до нового порта переводить по железной дороге, строительство которой также предусмотрено проектом. Общий объем инвестиций в проект составит 300 млн. долл.

В четвертом квартале средний по России показатель расхода природного газа на крупных агрегатах аммиака вновь снизился (на 2.3%) и достиг уровня 1329 м /т. Превышение над минимальным в рассматриваемом году показателем, зафиксированным в 1 квартале, составило 1,5%. Расход природного газа на агрегатах ТЕК также снизился но сравнению с предыдущим кварталом и едва не достиг минимума (на 0.5% выше), отмеченного во втором квартале. Расход природного газа на отечественных агрегатах, напротив, продолжает расти, и в четвертом квартале был максимальным за период с начала года. Тем не менее, как уже было отмечено выше, это не повлияло на снижение расходного коэффициента в среднем по России, ввиду достаточно значительной доли агрегатов ТЕК (работающих с низким расходом природного газа) в общей выработке аммиака на крупных агрегатах. По сравнению с началом года снижение среднего расходного коэффициента на российских крупных агрегатах и агрегатах ТЕК составило 2.4 и 1,3%, соответственно, расход газа на отечественных агрегатах за этот же период вырос на 3-2%. В четвертом квартале превышение над проектными показателями на отечественных агрегатах и агрегатах ТЕК составило 18.2% и 3.8%, соответственно.

По итогам за 1999 год но расходу природного газа на крупных агрегатах аммиака выделены 3 группы предприятий - с расходом природного газа до 1250 куб.м, с расходом природного газа от 1250 до 1350 куб.м., с расходом природного газа свыше 1350 куб.м.

• расход природного газа до 1250 куб.м.:

Холдинг "Акрон" (оба агрегата в Новгороде, агрегат в Дорогобуже - в первом полугодии и четвертом квартале; при этом, новгородский "Акрон" в течение всего года сохранял самый низкий показатель среди российских производителей аммиака);

АО "Невинномысский Азот" (оба агрегата);

АО "Череповецкий "Азот" (агрегат ТЕК - по итогам четвертого

квартала).

• расход природного газа от 1250 до 1350 куб.м:

агрегат ТЕК на АО "Минудобрения" в Россоши;

агрегат ТЕК в Дорогобуже (но итогам третьего квартала);

отечественный агрегат на АО "Череповецкий "Азот" (но итогам второго полугодия) и агрегат ТЕК (по результатам первого полугодия);

агрегат на АО ''Куйбышевазот" (в четвертом квартале);

агрегат на Кемеровском АО "Азот" (в четвертом квартале).

• расход природного газа свыше 1350 куб.м/т:

один из работавших агрегатов на Кемеровском АО "Азот" - в течение всего года (самый высокий расход природного газа среди российских предприятий), второй - в 1-3 кварталах (третий находился в простое);

Новомосковская АК "Азот" (все агрегаты);

Березниковское АО "Азот" (оба агрегата);

агрегат на ЗАО "Куйбышевазот" по результатам второго и третьего кварталов; отечественный агрегат на АО"Минудобрения", Россошь.

В целом за 1999 год средний расходный коэффициент по природному газу па крупных агрегатах аммиака был на 1 % ниже показателя предыдущего года.

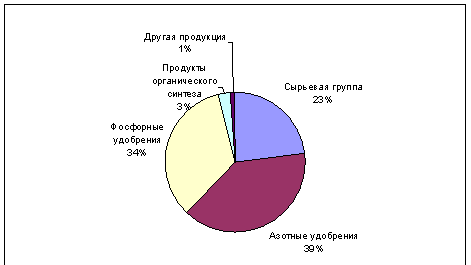

- Производство азотных удобрении в России.

Спад выработки азотных удобрении, наблюдаемый на протяжении трех лет (1996-1998г.), сменился заметным ее ростом в 1999г. Прирост в основном обусловлен увеличением выработки основных азотных удобрений - карбамида и аммиачной селитры, а также некоторым ростом производства сложных удобрений.

Производство аммиачной селитры в России

Суммарная действующая мощность производства аммиачной селитры в России на начале 2000г. составляет 3058 тыс.т N , что примерно 20% or общемировых мощностей. В течение довольно длительного периода Россия лидировала в мире но данному показателю, сегодня она занимает второе место после США. По производству продукта Россия также уступает США, который вырабатывает около 23% мировой твердой аммиачной селитры, на долю же России в 1998г. приходилось 13.4% всего мирового объема. Тем не менее, Россия остается мировым лидером в экспорте аммиачной селитры, поставляя на международный рынок около 40% всего экспортируемого продукта.

Как и для аммиака и карбамида, 1988 год был пиковым в динамике мощностей и производства аммиачной селитры в России. За 11 лет (1988-1999гг.) мощности снизились на 18%, выработка за этот же период сократилась на 41%. Рост экспорта аммиачной селитры в 1995-1996гг-вызвал временное оживление производства продукта, которое, однако, уже в 1997г. сменилось очередным спадом. Новый рост производства наблюдался в 1999г.

Массовые поставки российской аммиачной селитры на внешний рынок начались примерно в середине восьмидесятых годов, а с 1994г., благодаря росту мировых цен на азотные удобрения, заметно активизировались, достигнув максимума в 1996г. В 1997г. экспорт вновь упал, однако, в последующие два года объем продаж частично восстановился. Причем, особенно заметный рост экспорта наблюдается с первого квартала 1999г. Видимо, это несколько запоздалая реакция на почти четырехкратное снижение цены природного газа в августе 1998г. в долларовом эквиваленте для российских промышленных потребителей, в результате которого эффективность экспортных продаж продуктов переработки аммиака резко возросла. Прирост выработки в четвертом квартале 1999 года относительно соответствующего квартала предыдущего года составил 34%, выработка же в целом за год была на 20.3% выше, чем в предыдущем году. В отличие от производства карбамида, в динамике ежеквартальной выработки аммиачной селитры довольно четко прослеживается сезонная цикличность: увеличение выработки в первой половине года и сокращение ее - во второй. Основной объем азотных удобрений поставляется сельскому хозяйству в первом полугодии, в т.ч. во втором квартале. Аммиачная селитра является основным удобрением, поставляемым сельскому хозяйству. Этим обусловлен в значительной степени рост производства в первом полугодии. Кроме того, как видно из диаграммы, три предыдущих года (1996-1998гг,) характеризовались устойчивым спадом производства. В 1999 году, как уже упоминалось выше, квартальные объемы выработки продукта стабильно превосходят показатели аналогичных предыдущего года, что свидетельствует о наличии положительной динамики производства в анализируемый период.

Производство аммиачной селитры в 4 квартале прошлого года в целом по России составило 454.2 тыс.т N, что на 44.6% выше показателя предыдущего квартала и, практически, на уровне показателя выработки в первом квартале.

Производство аммиачной селитры по предприятиям

| Темпы роста производства аммиачной селитры | |||

| Предприятия | Темпы роста,% | ||

| 4 кп.99г./ 3 кв. 99г. | 1999г./ 1998г. | ||

| АО "Ангарская НХК" | в 16 раз | 157 | |

| Березниковское АО "Азот" | 122 | 104 | |

| Кемеровское АО "Азот" | 87 | 157 | |

| ЗАО "Куйбышевазот" | 161 | 70 | |

| АО "Невиниомысский Азот" | 147 | 138 | |

| Холдинг "Акрон" | в 2,8 раза | 157 | |

| АО "Кирово-Чепецкий ХК" | 118 | 95 | |

| Новомосковская АК "Азот" | 128 | 114 | |

| АО "Минудобрения", Россошь | 95 | 133 | |

| АО "Минудобрения", Мелеуз | 36 | в З раза | |

| АО "Череповецкий Азот" | 127 | 111 | |

| АО "Новоменделеевский ХЗ" | в 7 раз | 70 | |

Большая часть предприятий-производителей аммиачной селитры увеличила выработку в минувшем году по сравнению с предыдущим годом, в среднем на 53%. Среди крупных производителей снижение выработки имело место на ЗАО "Куйбышевазот" (на 30%) и Кирово-Чепецком ХК (на 5%), наибольшее увеличение выпуска (па 57%) - па холдинге "Акрон". Относительно третьего квартала 1999г. также на большинстве предприятий отмечен прирост производства, исключение составили Кемеровское АО "Азот", АО "Минудобрения", Россошь, АО "Минудобрения", Мелеуз. Лучшие показатели темпов роста зафиксированы также на "Акроне" - 280%, что очевидно связано с проведением капремонта агрегатов аммиака в третьем квартале.

По выработке аммиачной селитры в 1999г. рейтинг возглавил холдинг "Акрон", далее следуют: АО "Кирово-Чепецкий ХК", АО "Невинномысский Азот".

Наиболее крупными производителями аммиачной селитры являются холдинг "Акрон" и АО "Кирово-Чепецкий ХК", на долю которых приходится, соответственно, 23 и 18% всего произведенного за год продукта. Доля АО "Невинномысский Азот" составила 11%.

Динамика использования мощностей в общероссийском производстве аммиачной селитры повторяет динамику ее производства.

Максимальный уровень использования мощностей на российских производствах аммиачной селитры также был зафиксирован в 1988 году, после чего, продержавшись 3 года па отметке более 70%, в последующие 3 года (1992-1994гг.) упал до 45%. Последний по времени виток роста до 61% был отмечен в 1996г., после чего показатель вновь снизился. В 1999 году загрузка мощностей увеличилась до 58.8%. В целом за рассматриваемый период снижение составило 22.6%

В квартальной динамике загрузки мощностей просматривается цикличность, аналогичная производственной: максимальный уровень использования мощности во втором квартале года, минимальный - в третьем. При этом, самая низкая загрузка мощности имела место в третьем квартале 1998г., ввиду резкого сокращения выработки. Загрузка мощностей в 1999г. во всех кварталах была выше уровня предыдущего года.

По степени использования мощности в производстве аммиачной селитры лидировали: АО "Кирово-Чепецкий ХК" (102.8%), Невипномысский Азот (95.8%) и Череповецкий Азот (91.1%). С достаточно высокой загрузкой мощностей работали АО "Минудобрения", Россошь (80.9%), холдинг "Акрон" использовал мощности на 66.4%. Остальные предприятия работали с загрузкой, ниже средней по предприятиям.

Ценообразование аммиачной селитры.

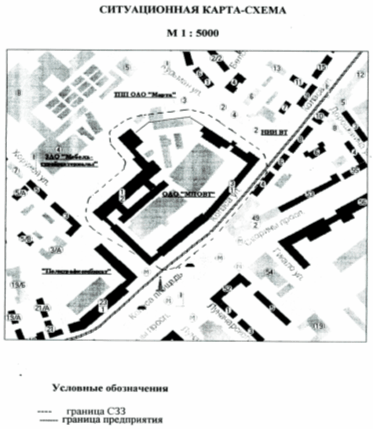

Далее рассматривается ценообразование конкретного продукта на примере ОАО «АЗОТ». Краткая характеристика предприятия: организационно-правовая форма – открытое акционерное общество, доля государства в капитале – 1 обыкновенная акция, количество работающих на 01.04.2000 – 4939 человек, средняя заработная плата в 1 квартале 2000 года – 2704 руб., месячный фонд оплаты труда – 13470, 7 тыс. руб., площадь земельного участка – 1459417 кв. м,

Стоимость имущества в 1 квартале 2000 г. – 922487 тыс. руб., в том числе основных средств – 633097 тыс. руб.

Производственная деятельность по выпуску основной номенклатуры продукции характеризуется следующими показателями в динамике:

Объемы производства основных видов продукции (аммиак, карбамид, аммиачная селитра) в 1994- 2000 годах.

Объем в натуральных единицах (тн).

| № | Продукт | 1994 | 1995 | 1996 | 1997 | 1998 | 1999 | 1 кв 2000 |

| 1 | Аммиак | 239650 | 377945 | 470600 | 497189 | 379695 | 409885 | 167600 |

| 2 | Амселитра | 300800 | 384800 | 572200 | 601600 | 408800 | 424850 | 157500 |

| 3 | Карбамид | 11084 | 171991 | 288640 | 295455 | 266655 | 282762 | 100150 |

Объем в денежных единицах (руб).

| № | Продукт | 1994 | 1995 | 1996 | 1997 | 1998 | 1999 | 1 кв 2000 |

| 1 | Аммиак | 61685 | 212342 | 489760 | 493271 | 436258 | 451634 | 202905 |

| 2 | Амселитра | 38075 | 151167 | 303571 | 297107 | 186488 | 261568 | 117685 |

| 3 | Карбамид | 4717 | 125136 | 223508 | 179265 | 122836 | 236560 | 120442 |

Проектные мощности производств и процент загрузки мощностей в 1994-2000 годах.

| № | Продукт | Произв мощн. тн | 1994 | 1995 | 1996 | 1997 | 1998 | 1999 | 1 кв 2000 |

| 1 | Аммиак | 860000 | 27,9 | 43,9 | 54,7 | 57,8 | 44,2 | 47,7 | 68,0 |

| 2 | Амселитра | 900000 | 33,4 | 42,7 | 63,6 | 66,8 | 45,4 | 47,2 | 67,0 |

| 3 | Карбамид | 450000 | 2,5 | 38,2 | 64,1 | 65,7 | 59,3 | 62,8 | 82,0 |

Я взял, как пример наиболее распространенный продукт отечественного рынка азотных удобрений – аммиачную селитру

Аммиачная селитра, технический нитрат аммония, содержит не менее 34,2% азота, химическая формула NH4NO3. Используется для промышленности (марка А, Б) и для сельского хозяйства в качестве удобрения. Представляет собой гранулированный продукт без посторонних механических примесей.

Для полного представления о себестоимости продукта важно иметь представление об основных стадиях изготовления, сырье и ресурсах, использующихся для изготовления данного продукта

Основные стадии производства по схеме АС-72 перечислены и рассмотрены ниже:

-нейтрализация азотной кислоты газообразным аммиаком;

-получение высококонцентрированного плава аммиачной селитры;

-гранулирование плава;

-охлаждение гранул;

-обработки гранул поверхностно-активным веществом — диспер-гатором «НФ»;

-очистка воздуха и сокового пара перед выбросом в атмосферу;

-упаковка и хранение готового продукта.

Нейтрализация азотной кислоты аммиаком. Процесс проводится под давлением, близким к атмосферному, в аппарате ИТН 4 при температуре 155—1б5°С. В агрегате АС-72 параллельно установлено 2 аппарата ИТН, производительностью по по 30 т/ч ; ' готовому продукту). в одну ступень под давлением, близким к атмосферному, в вертикальном выпарном аппарате 6 с падающей пленкой и противоточ-ной подачей горячего воздуха. В составе агрегата АС-67 установлен один выпарной аппарат. Стабильность концентрации плава на выходе из выпарного аппарата обеспечивается системой автоматического регулирования подачи пара в выпарной аппарат по температуре плава на выходе из аппарата (поддерживается в пределах 175—185 "С) и в теплообменник 10 по температуре воздуха на входе в выпарной аппарат 6 (поддерживается в интервале 180—190°С). При опасных нарушениях температурного режима, которые могут повлечь за собой разложение плава, или при появлении признаков такого разложения автоматически прекращается подача пара в межтрубное пространство и включается подача слабого раствора (воды) в выпарной аппарат для подавления разложения плава,

Воздух, выходящий из выпарного аппарата при температуре 170—185 °С, насыщен водяными парами. Он загрязнен аммиачной селитрой в виде брызг концентрированного раствора и в виде аэрозоля. При высокой температуре процесса выпаривания происходит загрязнение воздуха аммиаком как свободно растворенным, так и в результате небольшого гидролиза аммиачной селитры. Содержание NH4NO3 в паровоздушной смеси на выходе из выпарного аппарата может достигать 6—7 г/м3, а аммиак — 3—5 г/м3. Паро-воздушная смесь из выпарного аппарата подается в промывной скруббер 7,

Гранулирование плава. Процесс гранулирования плава осуществляется в цилиндрической железобетонной башне внутренним диаметром 12 м.

Особенностью грануляционной башни в агрегате АС-72 является ее неразрывная связь с аппаратом охлаждения гранул в псев-доожиженном (кипящем) слое 16, который, будучи выполненным по всему сечению башни, является ее днищем. Весь воздух, поступающий в башню, проходит через кипящий слой гранул селитры. Этим определяется расход воздуха, поступающего в башню, так как для поддержания гранул в псевдоожиженном состоянии требуется определенная его скорость. При среднем диаметре гранул 1,8—1,9 мм эта скорость равна примерно 1,6—1,8 м/с. Таким образом, скорость воздуха в башне независимо от сезона и нагрузки практически постоянна и близка к 1,8 м/сек.

182

Непосредственно на башне установлен промывной тарельчатый скруббер, имеющий тот же диаметр (12 м). Для предотвращения пропала жидкости через отверстия тарелок скорость воздуха в свободном сечении скруббера не должна быть ниже 1,6 м/с, что в свою очередь предъявляет требование к относительному постоянству расхода воздуха (500—550 тыс. м^ч) через башню, независимо от нагрузки башни и температуры наружного воздуха.

На первом этапе освоения агрегатов АС-72 использовались только статические леечные грануляторы. В настоящее время завершается внедрение акустических леечных грануляторов, что позволяет резко увеличить долю гранул фракции 2—3 мм (с 40— 50% при использовании обычных леечных грануляторов до 70— 80%).

Грануляторы установлены таким образом, чтобы весь поток гранул был направлен на решетку I ступени аппарата охлаждения гранул в кипящем слое и чтобы струи плава не попадали на стенку башни.

Охлаждение гранул. Так как воздух в башню поступает непосредственно через аппарат охлаждения, то он входит в нее подогретым до 40—45 °С. Соответственно гранулы в полете после кристаллизации охлаждаются до температуры 120—130°С, Дальнейшее охлаждение гранул, включая отвод тепла перекристаллизации селитры (II—IV), осуществляется в пссвдоожижешюм слое. В крупнотоннажном агрегате по схеме АС-72 аммиачная селитра сразу после гранулирования и охлаждения упаковывается в мешки. При отсутствии вагонов они хранятся на складе.

На ОАО «АЗОТ» введена модернизированная схема АС-72, которая должна обеспечить дальнейшее повышение качества продукции, снижение капитальных затрат, уменьшение энергозатрат на производство продукции.

Дальнейшее повышение качества аммиачной селитры необходимо для обеспечения возможности ее бестарного хранения на заводе, бестарной перевозки железнодорожным, водным и автомобильным транспортом, длительного хранения у потребителя без потери рассыпчатости как в таре, так и насыпью.

На ОАО «АЗОТ» аммиачную селитру производит цех, называемый 3 А. Целесообразно рассмотреть перечень месячных затрат и расходов на содержание этого цеха.

Расходы на содержание и эксплуатацию оборудования цеха 3 А.

| Наименование статей расхода | В руб | В % |

| 1. Амортизация оборудования и транспорт. ср-в | 186 845,00 | 19,26 |

| 2. Содержание машин и станков | 11 452,00 | 1,18 |

| Зарплата рабочих | 4 409,00 | 0,45 |

| Начисления на зарплату | 35 000,00 | 3,61 |

| 3. Текущий ремонт оборудования | ||

| Зарплата рабочих | 45 621,00 | 4,70 |

| Начисления на зарплату | 17 564,00 | 1,81 |

| Вспомогательные материалы | 40 000,00 | 4,12 |

| Услуги РМЦ | 70 000,00 | 7,22 |

| Услуги электроцеха | 16 000,00 | 1,65 |

| Услуги цеха КИПиА | 24 644,00 | 2,54 |

| Лаборатория диагностики | 7 700,00 | 0,79 |

| Услуги ЦЦР-2 | 11 000,00 | 1,13 |

| Электроэнергия | 7 954,00 | 0,82 |

| 4. Транспортные расходы | 40 000,00 | 4,12 |

| 5. Износ, ремонт и возобн. МБИ | 9 000,00 | 0,93 |

| 6. Пар на мелкие произв. расходы | 56 400,00 | 5,81 |

| 7. Услуги ЦРБ – воздух КИП | 161 000,00 | 16,60 |

| 8. Капитальный ремонт оборудования | 225 410,00 | 23,24 |

| ВСЕГО | 969 999,00 | 100,00 |

Цеховые расходы цеха 3 А.

| Наименование статей | В рублях | В % |

| 1. Зарплата мастеров | 7559 | 0,93091 |

| Отчисления на соц. Нужды | 2910 | 0,358374 |

| 2. Зарплата аппарата упр-я цеха | 30843 | 3,798394 |

| Отчисления на соц. страхование | 11874 | 1,462313 |

| 3. Зарплата прочего цех. персонала | 4596 | 0,566009 |

| 1770 | 0,21798 | |

| 4. Амортизация зданий, сооружений | 80905 | 9,963658 |

| 5. Охрана труда | ||

| Спецодежда | 11300 | 1,391624 |

| Спецжиры | 9678 | 1,19187 |

| Вспомогательные материалы | 600 | 0,073892 |

| Пар | 133333 | 16,4203 |

| Электроэнергия | 99417 | 12,24346 |

| Расходы по технике безопасности | 167 | 0,020566 |

| Услуги ЦПП | 9033 | 1,112437 |

| Вода артезианская | 3704 | 0,456157 |

| 6. Содержание зданий, сооружений | ||

| Зарплата рабочих | 7685 | 0,946427 |

| Отчисления на соцстрах | 2959 | 0,364408 |

| Вспомогательные материалы | 6300 | 0,775861 |

| Пар | 163333 | 20,11488 |

| Электроэнергия | 34925 | 4,301103 |

| 7. Текущий ремонт зданий, соор | ||

| . Зарплата рабочих | 576 | 0,070936 |

| Отчисления на соцстрах | 222 | 0,02734 |

| Вспомогательные материалы | 40000 | 4,926102 |

| Услуги АХР | 7700 | 0,948275 |

| 8. Прочие расходы | 8000 | 0,98522 |

| Пар на мелкие произв. расходы | 4000 | 0,49261 |

| 4200 | 0,517241 | |

| 124412 | 15,32166 | |

| 812001 | 100 |

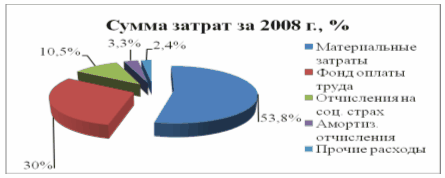

ОАО « АЗОТ» использует затратный метод ценообразования (метод, принимающий в качестве отправной точки фактические затраты фирмы на производство и организацию сбыта товаров), т.е. все затраты, подтвержденные документами бухгалтерии, включаются в себестоимость. До недавнего времени формирование ценовой политики предприятия было пассивным, существовал огромный разрыв между нужной величиной продаж и величиной средних затрат.

У предприятия существовали следующие проблемы, ограничивающие сбыт и не способствующие получению прибыли:

Не полное использование мощностей предприятия. Как было описано выше, главным сырьем для производства аммиачной селитры является аммиак, производимый самим заводом, а тот, в свою очередь производится из природного газа. Предприятие обладает двумя установками для производства аммиака, до недавнего времени работала только одна из них, обе установки потребляют газа примерно столько же, сколько одна. А продукции от двух установок получается в 1,5 раза больше.

Предприятие страдает от эффекта масштаба. Не включение второй установки обуславливалось боязнью достичь перепроизводства и затоваривания, то есть отсутствием платежеспособного спроса.

Важную роль для завода играет сезонность. Так, в в сельскохозяйственный сезон (май- сентябрь) наблюдается дефицит удобрений, в то время как декабре наблюдается проблемы со сбытом.

Большое влияние на спрос на удобрения оказывает Постановление Правительства Российской Федерации от 21 декабря 1999 г. № 1405 «О мерах по обеспечению сельскохозяйственных товаропроизводителей минеральными удобрениями и средствами защиты растений в 2000 году». Такое постановление выходит каждый год. Оно предусматривает , что предприятиям – производителям средств химизации выплачивается дотация в размере 40 процентов отпускной цены (без налога на добавленную стоимость) средств химизации, поставленных сельскохозяйственным товаропроизводителям в рамках реализации настоящего постановления. Сельскохозяйственные производители оплачивают поставленные средства химизации по ценам, сниженным на сумму указанной дотации.

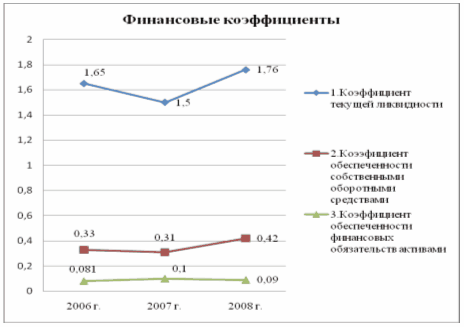

Данные проблемы существенно подорвали финансовое положение предприятия, которое на данный момент характеризуется следующими показателями:

непокрытый убыток прошлых лет – 854090 тыс. руб.

балансовая прибыль на 01.05.00 – 64768 тыс. руб.

кредиторская задолженность на 01.05. 00 – 1548865 тыс. руб.

задолженность федеральному бюджету на 01.05.00 – 47862 тыс. руб.

задолженность областному бюджету – 44000 тыс. руб.

местному бюджету – 17187 тыс. руб.

пенсионному фонду – 82832 тыс. руб.

по налогу на пользователей автодорог – 44915 тыс. руб.

Чтобы исправить сложившуюся ситуацию, руководством ОАО «АЗОТ» было заключено соглашение с ООО « Межрегионгаз» о дополнительных поставках газа на завод. По этому соглашению завод получает природный газ для производства, при этом рассчитывается с газовиками своей продукцией (карбамид, аммиачная селитра, аммиак) при чем дополнительные объемы своей продукции реализует по каналам ООО «Межрегионгаз».

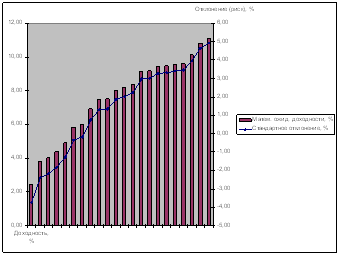

Диаграмма 1. Динамика производства аммиачной селитры по месяцам 2000 года.

.

Примечание: январь –1; февраль-2; март-3;апрель-4; май-5;июнь-6

С момента начала реализации Программы реструктуризации задолженности и основ взаимоотношений ОАО «Азот» и ООО «Межрегионгаз» ситуация начала изменяться коренным образом. Как видно из диаграммы 1, объем выпуска амселитры возрос с 40000 т до 60000 т, т.е на проектную мощность.

Газоснабжение осуществляется на согласованном уровне, что позволило предприятию выйти впервые за последние годы в режим рентабельной работы, за 4 месяца 2000 г. получена балансовая прибыль 64768 тыс. руб. Объем товарной продукции к соответствующему уровню прошлого года вырос в 2 раза. Стабилизация работы предприятия позволила коренным образом изменить возможности оплаты за потребленный природный газ.

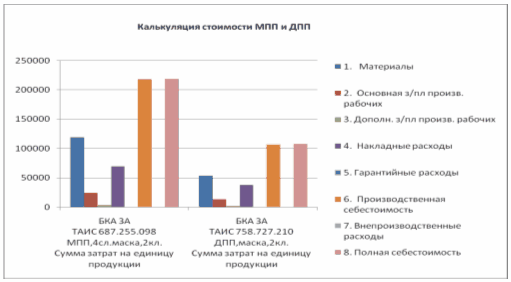

Диаграмма 2. Динамика себестоимости производства аммиачной селитры.

Примечание: январь-1, февраль-2, март-3, апрель-4, май-5, июнь-6.

Как можно увидеть из диаграммы 2, увеличение объема производства положительно сказалось на себестоимости продукции. Полная загрузка мощностей цеха (включение обеих установок по производству) позволила существенно снизить себестоимость. Чтобы проследить полученный от увеличения масштаба производства эффект, необходимо сравнить калькуляцию производства аммиачной селитры на 40000 тонн в месяц (при одной включенной установке) и на 60000 тонн.

Калькуляция на селитру аммиачную гранулированнную (на единицу).

| Наименование статей расхода | На объем 40000 тонн | На объем 60000 тонн |

| Полуфабрикаты собств. выработки | 442.75 | 442.75 |

| Вспомогательные материалы | 0.06 | 0.06 |

| Технологическое топливо | 29.97 | 29.97 |

| Основная з/п. произв. рабочих | 2.67 | 1.78 |

| Отчисления на соц. страх | 1.03 | 0.68 |

| Расходы на сод-е и экспл-ю обор-я | 24.25 | 16.17 |

| Цеховые расходы | 20.30 | 13.53 |

| Цеховая себестоимость | 521.03 | 504.94 |

| Общезаводские расходы | 15.64 | 10.43 |

| Итого себестоимость производства | 536.68 | 515.37 |

| Внепроизводственные расходы | 20 | 20 |

| Полная себестоимость продукции | 556.68 | 535.37 |

Как можно увидеть, снижение себестоимости составляет 556.68-535.37=21.31 руб. При таком объеме производства данное снижение себестоимости является очень значительным. Экономический эффект от данного увеличения выпуска –

(556,68-535,37)*60000= 1278600 руб.

Политика ценообразования ОАО «АЗОТ»

Для того, чтобы иметь представление о ценообразовании на ОАО «АЗОТ», необходимо иметь представление о структуре упраления отдела цен и ценовой политики.

Начальник отдела

цен и ценовой

политики

Главной задачей отдела цен и ценовой политики ОАО «АЗОТ» является разработка эффективной ценовой политики на основе контроля, анализа, разработки рекомендаций, расчета и корректировки текущих цен с целью обеспечения надежной адаптации предприятия к колебаниям рыночной конъюнктуры, ценовой политики к изменениям внешней среды и внутренних факторов для обеспечения рентабельности хозяйственной деятельности предприятия. Основные обязанности начальника отдела цен и ценовой политики состоят в том, чтобы давать предложения об изменении цен в зависимости от эластичности спроса на данный вид продукции и уровня конкуренции, корректировать ценовую политику в зависимости от изменения политических, экологических, социальных и других внешних факторов, прогнозировать цены на сырье, материалы, работы и услуги, анализировать влияние цен на отклонения фактической себестоимости от расчетной (по видам продукции).

Так, ценовая политика ОАО «АЗОТ» строится следующим образом:

Цены исходя из фактической себестоимости, с учетом цен конкурентов, применяющиеся для внутреннего рынка.

Экспортные цены, корректирующиеся в зависимости от мирового рынка азотных удобрений и цен на нем.

Государственно-регулируемые цены, предназначенные для сельскохозяйственных товаропроизводителей.

Зачетные цены, формируемые по принципу «все равно возьмут», учитывающие неблагоприятное положение покупателей.

Цены, направленные на политику вытеснения конкурентов, т.е. которые на первом этапе могут быть убыточными, с дальнейшим достижением рентабельности за счет объемов поставок.

Таким образом, проанализировав ценовую политику на ОАО «АЗОТ», в качестве рекомендаций по дальнейшему ее совершенствованию, необходимо сделать следующие выводы:

- ценовая политика ОАО «АЗОТ» на данном этапе разработана в правильном направлении. Основными целями маркетинга, являются обеспечение выживаемости, максимизация прибыли, завоевание лидерства по показателям качества

в ценообразование предприятия применяется затратный метод, однако учитывается существующая конъюнктура рынка

для дальнейшего снижения себестоимости продукции путем снижения стоимости закупок может способствовать ликвидация монополизма менеджера, ответственного за номенклатуру комплектующих, независимый конъюнктурный анализ внутренних и внешних предложений

целесообразно организовать постоянный динамический пересчет себестоимости, проводить ежемесячный анализ зависимости проданного объема продукции и цены продажи для последующего нормативного планирования

ВВЕДЕНИЕ.

Как устанавливают цены? Исторически сложилось, что цены устанавливали покупатели и продавцы в ходе переговоров друг с другом. Продавцы обычно запрашивали цену выше той, что надеялись получить, а покупатели - ниже той, что рассчитывали заплатить. Поторговавшись, они в конце концов сходились на взаимоприемлемой цене.

Установление единой цены для всех покупателей - идея сравнительно новая. Распространение она получила только с возникновением в конце XIX в. крупных предприятий розничной торговли.

Исторически цена всегда была основным фактором, определяющим выбор покупателя. Это положение до сих пор справедливо в бедных странах среди неимущих групп населения применительно к продуктам типа товаров широкого потребления. Однако в последние десятилетия на покупательском выборе относительно сильнее стали сказываться неценовые факторы, такие, как стимулирование сбыта, организация распределения товара и услуг для клиентов

Основой любой рыночной системы является механизм ценообразования. В период переходной экономики это действительно отдельная задача, поскольку за 70 дет планового ценообразования российские экономисты, и прежде всего экономисты предприятий, потеряли ту культуру хозяйственной деятельности в условиях рынка, которой обладали в полной мере наши коллеги в дореволюционной России и элементом которой является и коммерческое ценообразование. Поэтому, предложив экономистам предприятий в 1992 г.: «А теперь устанавливайте цены сами — как хотите!», государство не вправе было ожидать от них использования иных методов ценообразования, кроме наиболее им известного и привычного — затратного. К тому же именно на этот путь их подталкивала инфляция, которую сами предприятия и подстегивали своей политикой цен, и которая затем формировала уже их собственные ценовые ожидания.

Но экономическая ситуация в стране к середине нынешнего десятилетия сильно изменилась: темпы инфляции уже к концу 1995 г. существенно снизились: степень конкуренции заметно возросла из-за импорта (в 1995 г. на долю импорта пришлись уже более 50% всего объема продаж потребительских товаров);

резко упавший производственный и потребительский спрос стали барьером на пути затратного ценообразования — и барьером куда более мощным, чем прежний Госкомцен.

Для российских предприятий настало время осваивать новые модели коммерческой политики, учиться выживать за счет адаптации к непростой и постоянно меняющейся рыночной ситуации, находит и собственные способы борьбы с зарубежными конкурентами на внутрироссийских и мировых рынках.

Основной целью нашей работы является определение основных направлений ценовой политики предприятий на современном этапе.

Для достижения этой цели мы предполагаем решить следующие задачи:

рассмотреть основные модели ценообразования, применяемые в российской экономической практике

проанализировать возможные стратегии ценовой политики предприятия в условиях как развитой рыночной, так и переходной экономики

исследовать реальную практику политики ценообразования на ОАО «АЗОТ»

Этим и объясняется структура и логика дипломной работы:

в первой главе мы рассматриваем систему цен, их классификацию, дифференциацию и особенности российской практики

во второй – анализируем ценовую политику

в третьей мы исследуем ценообразование ОАО «АЗОТ» на примере конкретного продукта – аммиачной селитры.

В своей работе мы опирались на теоретические и прикладные экономические исследования в области ценовой политики на микроуровне отечественных и зарубежных авторов, таких, как Ф. Котлер, И. В. Липсиц, Э. А. Уткин и других.

Так же мы использовали статистические данные информационно- аналитических обзоров рынка минеральных удобрений России и конкретные экономические показатели, рассмотренные нами во время прохождения производственной и преддипломной практики на ОАО «АЗОТ».

Переходный характер современной российской экономики и отсутствие опыта хозяйствования в условиях развивающихся рыночных отношений вызвали трудности у предприятий и появившихся фирм. Одной из наиболее сложных проблем стало свободное ценообразование после либерализации цен.

4

ЗАКЛЮЧЕНИЕ.

Таким образом, система цен - это дифференцированная система, состоящая из отдельных блоков (оптовые, розничные и др.), находящаяся в тесной взаимозависимости и взаимодействии. Изменение цен в одном из основных блоков быстро передается по цепочке во все другие. Формированию эффективному ценообразования в России мешает ряд факторов, таких, как высокие налоги, сборы, платежи в фонды, импортные и экспортные пошлины, завышенные цены естественных монополий, отсутствие квалифицированных специалистов в этой области на предприятиях. Российская система цен еще не сформирована, поэтому целесообразно использовать опыт зарубежных коллег.

Пока для подавляющего большинства отечественных компаний актуальна задача овладения грамотными методами затратного ценообразования в сочетании с жестким управление этими затратами. И здесь отечественным экономистам вполне можно воспользоваться опытом зарубежных фирм, в практике которых затратное ценообразование применяется пока довольно широко. На первый взгляд для стран с развитыми рыночными механизмами подобная ситуация удивительна, так как с точки зрения современной экономической теории такой подход к обоснованию цен совершенно неприемлем, так как: не обеспечивает учет условий формирования спроса и экономической ценности товара (цена определяется исходя из заданного объема продаж, хотя этот объем в силу законов спроса сам зависит от цены); опирается на бухгалтерские, а не экономические (полные) затраты и использует как основу определения цен средние переменные, а не предельные затраты. Но затратное ценообразование продолжает широко использоваться, и для этого есть следующие веские причины:

1. Затратное ценообразование опирается на реально доступные данные- Всю информацию, необходимую для установления цен по такой методике, можно получить внутри самой фирмы на основе бухгалтерской отчетности и документов, регламентирующих величину наценок. Не нужны никакие исследования рынка или опросы покупателей. Поэтому решения о ценах можно принимать быстро.

2. Не всегда у фирмы есть специалисты и менеджеры, которые владеют более совершенными методами ценообразования. Современные подходы к обоснованию цен (некоторые из которых рассмотрены в предыдущих главах) сочетают в себе как научные элементы, так и творчество. У многих фирм (в том числе у подавляющею большинства российских фирм) просто нет специалистов такого типа и менеджеров, которые говорят с ними на одном языке- Но любой менеджер понимает, что такое затраты и что цена должна быть больше затрат на величину «приемлемой прибыли".

3. Затратное ценообразование может быть общепринятым в данной отрасли. Если ситуация именно такова, то менеджеры действующей в ней фирмы и не считают нужным осваивать иные подходы к обоснованию цен, зная, что лидеры рынка тоже идут от затрат и наценки. Это характерно пока и для большинства отраслей российской экономики. Что касается цен на импортную продукцию, то они воспринимаются как данность, рожденная некими «мировыми рынками».

4. Затратное ценообразование часто воспринимается менеджерами фирм как наиболее обоснованное и справедливое. Формирование цен на основе затрат уходит корнями в глубокую древность, так что это традиция; освященная веками коммерции. Более того, в основе затратного ценообразования лежит вполне разумная для повседневного мышления идея о том, что «честный производитель» должен иметь возможность возместить свои затраты и получить нормальную прибыль в вознаграждение за его усилия. Поэтому, используя затратный метод ценообразования, менеджеры фирм (в том числе особенно директора российских предприятий, имеющие, как известно, преимущественно техническое образование) воспринимают его как метод не просто закономерный, но и имеющий куда более реальную основу, чем методы, основанные на идеях маркетинга

Проанализировав ценовую политику на ОАО «АЗОТ», в качестве рекомендаций по дальнейшему ее совершенствованию, необходимо сделать следующие выводы:

ценовая политика ОАО «АЗОТ» на данном этапе разработана в правильном направлении. Основными целями маркетинга, являются обеспечение выживаемости, максимизация прибыли, завоевание лидерства по показателям качества

в ценообразование предприятия применяется затратный метод, однако учитывается существующая конъюнктура рынка

для дальнейшего снижения себестоимости продукции путем снижения стоимости закупок может способствовать ликвидация монополизма менеджера, ответственного за номенклатуру комплектующих, независимый конъюнктурный анализ внутренних и внешних предложений

целесообразно организовать постоянный динамический пересчет себестоимости, проводить ежемесячный анализ зависимости проданного объема продукции и цены продажи для последующего нормативного планирования

71

Глава 1. СИСТЕМА ЦЕН И ИХ КЛАССИФИКАЦИЯ

Похожие работы

... месяца передаётся в планово-экономический отдел, и в конце отчётного периода составляется годовой план технического перевооружения по всему предприятию. 2 АНАЛИЗ ОРГАНИЗАЦИОННО-ЭКОНОМИЧЕСКИХ ФАКТОРОВ СНИЖЕНИЯ СЕБЕСТОИМОСТИ ПРОДУКЦИИ ОАО «МПОВТ» 2.1 Характеристика производственной специализации объекта исследования Открытое акционерное общество «МПОВТ» было образовано в 1956 г. на ...

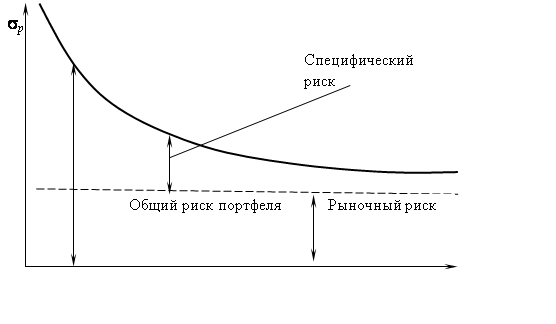

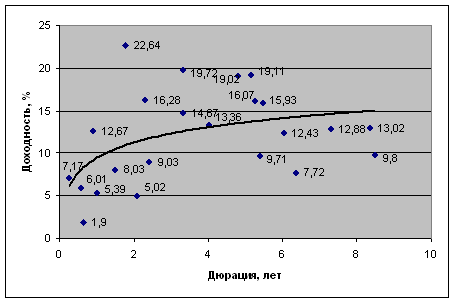

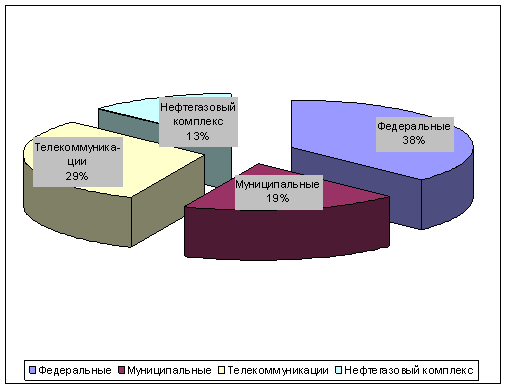

... негативных последствий для инвестиционного портфеля ОАО «МХК «ЕвроХим» и поиску путей формирования оптимальной структуры портфеля ценных бумаг организации на текущую дату. Рис. 4. Доходность еврооблигаций ОАО «МХК «ЕвроХим» на 02.03.2009 г. 3. Управление инвестиционным портфелем предприятия 3.1 Направления совершенствования структуры инвестиционного портфеля По сравнению с ...

... макроокружения Значительное воздействие на предприятие оказывают факторы внешней среды (макросреды), под влиянием которых изменениям могут подвергнуться эффективность функционирования предприятия и устойчивость его финансово-хозяйственной деятельности. В целях предотвращения каких-либо негативных последствий для конкретного предприятия, необходимо выявить и определить внешние факторы, имеющие ...

... с отступлениями от условий договора послужила причиной допущенного перерасхода и применения мер хозяйственной ответственности. При использовании предприятием выделенных ему материальных ресурсов не по назначению оно уплачивает в бюджет трехкратную стоимость. 2. Экологическая политика ОАО «ГАЗПРОМ» Газпром принял экологическую политику и неуклонно следует ее основным принципам, уточняя ...

0 комментариев