Навигация

Вакуумная коммутационная аппаратура

ВВЕДЕНИЕ

Необходимость всесторонней интенсификации экономики неразрывно связана с ускорением научно-технического прогресса, важнейшими направлениями которого являются создание и освоение принципиально новой техники и технологии, автоматизация и механизация производства. Выполнение этих задач требует, в частности, развития вакуумной техники, оказывающей определяющее влияние на создание и производство изделий электроники и все более широко используемой в других отраслях промышленности.

Разработка новых вакуумных технологий предъявляет к вакуумному оборудованию повышенные требования, разнообразный и меняющийся диапазон значений которых обуславливает необходимость модернизации и разработки новых конструкций его элементной базы, в частности, вакуумной коммутационной аппаратуры (ВКА): клапанов, затворов, натекателей, служащих для периодического сообщения и герметичного перекрытия вакуумных коммуникаций и управления вакуумным режимом. Конструкцией и правильной эксплуатацией ВКА, являющейся неотъемлемой частью вакуумных систем (ВС), в значительной степени определяется надежность работы вакуумного технологического оборудования. (ВТО). Вместе с тем традиционное проектирование, основанное на интуитивно-эмпирическом подходе, исходя из уровня знаний конструктора, не удовлетворяет в полной мере ужесточившимся требованиям к созданию ВКА (например, необходимости минимального воздействия потоков газовыделения и загрязнений на технологическую среду оборудования производства изделий электронной техники, работе при температурах 600 - 800 К, повышению показателей надежности в десятки раз и т.д.), что особенно заметно на примере цельнометаллической ВКА, показатели качества которой, начиная с начала 70-х годов по существу не улучшаются. В связи с этим существующие конструкции громоздки, имеют небольшой ресурс и наработку на отказ. Ситуация осложняется отсутвием единого научно обоснованного подхода к проектированию ВКА, что приводит к неоправданному ее многообразию, низкому качеству конструкций и, как следствие, к отказам и простоям дорогостоящего оборудования при эксплуатации. Кроме того, проявляется тенденция к значительному уменьшению сроков проектирования ВКА, которая наряду с указанными факторами вызывает необходимость автоматизации процесса проектирования.

Одним из выходов из сложившейся ситуации является разработка и применение новых развивающихся методик проектирования, позволяющих генерировать множество различных технических решений и проводить целенаправленный их поиск и выбор, исходя из технического задания (ТЗ), имеющего жесткие и иногда полярные требования.

Изложенное определило цель настоящей работы, которой является создание научно обоснованной методологии схемотехнического и функционального проектирования ВКА, направленной на решение проблем проектирования ВКА, с конкретной реализацией в виде новых конструкций ВКА и программно-информационных средств, предназначенных для анализа, синтеза и моделирования работы ВКА.

Принципиально функциональное и схемотехническое проектирование ВКА, заключающееся в синтезе и анализе ВКА на этапе технического предложения и содержащее оценку свойств ВКА на основе исследования процессов ее функционирования, генерацию и выбор принципиальных технических решений, определяющих структуру ВКА с учетом специфики ее функционирования в составе конкретной ВС, можно представить в виде последовательности: цель проектирования - функция - устройство (элементная структура), которая обуславливает необходимость формального описания структур, функций, свойств, объектов для определения проектных целей в виде изменения структур ВКА и определения связей свойств ВКА для построения этих структур.

Более детально модель процесса проектирования ВКА на начальных стадиях можно представить в виде алгоритма, укрупненная блок-схема которого приведена на рис. 1.

Согласно представленной блок-схемы, ТЗ на разработку ВКА определяется требованиями к ВС, являющейся для ВКА объектом более высокого уровня, а начальным этапом создания ВКА является поиск аналогов. Это объясняется нецелесообразностью разработки новой конструкции ВКА при наличии среди существующих вариантов ВКА конструкции, полностью удовлетворяющей предъявленным требованиям.

В случае отсутствия аналогов необходимо проанализировать ТЗ для выявления заведомо завышенных требований с целью их смягчения. Если данная процедура не приводит к нахождению аналога, то переходят к поиску прототипа - конструкции ВКА, наиболее полно соответствующей требованиям ТЗ. Сравнение параметров выбранной конструкции ВКА с требуемыми (ТЗ) позволяет сформировать потребительские цели проектирования ВКА в виде необходимости изменения соответствующих значений параметров ВКА или ее структурных составляющих.

Цели и критерии позволяют конструктору осуществлять направленный поиск и синтез технических решений ВКА. Исходя из целей, определяют необходимые функции и функциональные модули, их реализующие. Вводя соответствующие отношения среди найденных функциональных модулей, получают возможные структуры ВКА, из которых с помощью критериев выбирают структуру, наиболее отвечающую предъявленным требованиям ТЗ (происходит достижение проектной цели).

Отсутствие среди известных удовлетворительной функциональной структуры или появление новых функций для достижения потребительской цели проектирования ВКА приводит к необходимости синтеза физического принципа действия ВКА, являющегося этапом ее функционального проектирования, появлению новых функциональных модулей и повторению этапов схемотехнического проектирования ВКА для синтеза ее оптимальной элементной структуры.

Анализ приведенного алгоритма проектирования показал, что, помимо отмеченного отсутствия системного описания ВКА, удобного для постановки задач схемотехнического и функционального проектирования, достижение поставленной цели осложнено также отсутствием исследований процесса функционирования ВКА с позиций схемотехнического проектирования; формального описания структур ВКА и процесса их синтеза; формализованных научно обоснованных методов принятия решений при конструировании ВКА, что позволило сформулировать следующие основные задачи, подлежащие решению: - проведение системного анализа ВКА; - разработка системной модели процесса проектирования ВКА; - разработка методики и математических моделей процесса проектирования ВКА на уровне формирования ее структурных схем; - построение и исследование модели функционирования ВКА; - разработка формализованных методов выбора и критериев оптимальности при структурном синтезе ВКА; - разработка комплекса программных средств автоматизации начальных этапов проектирования ВКА; - разработка новых конструкций ВКА на основе использования созданного методического и информационно-программного обеспечений.

На защиту выносятся:

1. Системные модели ВКА и процесса ее функционального и схемотехнического проектирования.

2. Методика и математические модели функционально-схемотехнического проектирования ВКА.

3. Математические модели ВКА на этапах функционального и схемотехнического проектирования.

4. Методика и математическая модель оценки конструкций ВКА и ее структурных составляющих.

5. Результаты исследования математической модели функционирования ВКА и критерии оптимальности конструкций ВКА.

6. Новый класс ВКА переменной структуры и конструкции ВКА.

I. СОВРЕМЕННОЕ СОСТОЯНИЕ РАБОТ ПО СОЗДАНИЮ ВАКУУМНОЙ

КОММУТАЦИОННОЙ АППАРАТУРЫ

I.I. Анализ связей ВКА с оборудованием электронной

техники. Основные требования, предъявляемые к

ВКА.

Вакуум как рабочая среда технологических процессов и научных исследований находит возрастающее применение в различных отраслях промышленности. При этом основным потребителем элементов, средств и систем вакуумной техники является электронная техника, предъявляющая наиболее жесткие, зачастую противоречивые и трудно реализуемые требования к создаваемым ВС.

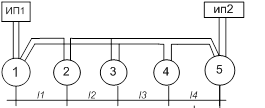

Используемое в электронной технике вакуумное технологическое и научное оборудование, интервалы рабочих давлений основных типов которого приведены на рис. I.I., по величине рабочего давления можно условно разделить на три группы: 1) установки с рабочим давлением до 5 10 Па; 2) установки с рабочим давлением до 1 10 Па; 3) оборудование с рабочим вакуумом выше 1 10 Па.

Как правило, получение вакуума в оборудовании первой группы достигается применением паромасляных диффузионных насосов с ловушками, позволяющими исключить наличие углеводородных соединений в рабочей среде; герметизация разъемных соединений осуществляется резиновыми прокладками [I - 5]. Подобные установки относятся к непрогреваемым системам, длительность откачки которых определяется, в основном, десорбцией паров воды [6 - 8]. Дополнительными требованиями к установкам данного типа могут служить необходимость получения определенного спектра остаточных газов [9, 10], исключение привносимой дефектности на изделие электронной техники [11 15], высокая (до 1600 К) температура в рабочей камере и повышенные требования к надежности работы из-за значительного экономического ущерба в случае отказа [16 - 18].

Оборудование второй группы [19 - 24] обеспечивает получение более низких парциальных давлений остаточных газов. В данной группе оборудования, в основном, используют безмасляные (турбомолекулярные, магнито- и электро-разрядные насосы) и комбинированные средства откачки [25 - 27]. В качестве уплотнений разъемных соединений применяются металлические прокладки и прокладки, изготовленные из термостойкой резины [28, 29]. Как правило, установки второй группы прогреваются до 400 - 650 К (оборудование для откачки электровакуумных приборов частично до 950 К), имеют достаточно большое время достижения рабочего давления (от 5 до 20 часов) [19, 30 - 33] и более жесткие требования к привносимой на изделие дефектности [34].

К третьей группе оборудования принадлежат уникальные системыускорители заряженных частиц [35 - 38], камеры для космических исследований и ряд технологических установок и научных приборов [39, 40]. Их отличие от вакуумных систем второй группы состоит в необходимости предварительной обработки и очистки материалов для вакуумных систем, длительном времени прогрева и откачки, использовании только металлических уплотнителей в разъемных соединениях. При этом время существования высокого вакуума в рабочем объеме может длиться месяцами и годами [29, 41 - 43].

Общим требованием ко всем группам вакуумного оборудования является автоматизация технологических процессов и научного эксперимента [44 - 46].

В свою очередь, требования к вакуумному оборудованию формируют требования к его элементной базе, в том числе к ВКА, которая, являясь неотъемлемой частью ВС вакуумного оборудования (например, только в одно- и двухкамерных установках число коммутационных устройств колеблется от 5 до 10, достигая 15 [20, 47]), во многом определяет его выходные характеристики. Так, производительность оборудования первой и второй групп определяется не только его конструкцией (однопозиционные установки периодического действия, установки полунепрерывного действия со шлюзовыми камерами, установки и линии непрерывного действия и др.), но и сокращением времени достижения рабочего давления, зависящим, в частности, от проводимости ВКА [48, 49].

Следует отметить и наметившуюся в последнее время в производстве изделий электронной техники тенденцию к понижению рабочего давления до 10 - 10 Па вследствие существенного влияния давления и парциального состава газовой смеси на параметры и свойства изделий [1, 19, 40], т.е. к использованию высоко- и сверхвысоковакуумного оборудования, требующего прогрева до 700 - 800 К и, следовательно, применения цельнометаллической ВКА, позволяющей сократить время достижения сверхвысокого вакуума в 2,5 раза и упростить обслуживание установок [25, 41]. С учетом отмеченного во введении критического состояния проектирования цельнометаллической ВКА целесообразно выделить для детального рассмотрения области ее применения, которые показаны на рис. I.2.

При этом, несмотря на достаточно четкую границу между группами оборудования с одинаковыми вакуумными характеристиками и условиями эксплуатации, определяющими основные свойства ВКА, к ней предъявляется множество разнообразных дополнительных требований, зависящих от конкретного случая использования, что ведет к увеличению номенклатуры ВКА, затрудняя проведение унификации и стандартизации вакуумного оборудования и повышая трудоемкость его проектирования и изготовления.

Анализ длительности технологических циклов и ресурса работы оборудования, проведенный по работам [19, 20, 24, 47, 48], позволяет судить о требуемом ресурсе и цикличности работы ВКА и показывает, что число циклов работы клапанов и затворов лежит в пределах 500 - 8000, а в ряде установок, имеющих длительность технологического процесса порядка десятков секунд (например, электронно-лучевых установок микросварки), их ресурс должен быть значительно большим - 20000 - 50000. Кроме того, особенностью ВКА является кратковременный циклический режим работы с большими промежутками между включениями: отношение времени работы к времени выстоя очень различно и в среднем находится в пределах 1 : (100 - 10000). Суммарное время нахождения механизмов ВКА в динамическом состоянии до замены уплотнительной пары составляет для ВКА с металлическим уплотнителем в среднем примерно 2 - 4 часа, для ВКА с резиновым уплотнением - 20 - 50 часов.

Снижение рабочего вакуума накладывает дополнительные ограничения на разработку ВКА, связанные с необходимостью уменьшения влияния элементов вакуумной полости ВКА на параметры технологического процесса и учета привносимой дефектности [50, 51]. При этом ряд ответственных сверхвысоковакуумных систем, взамен большого ресурса работы ВКА выдвигает на первый план требования к быстродействию и высокой надежности ее работы [37, 39].

Таким образом, анализ назначения ВКА в свете задач, решаемых современным вакуумным оборудованием, позволил сформировать следующие основные требования, предъявляемые к ВКА.

ВКА должна: иметь заданную проводимость в открытом положении; обеспечивать требуемое быстродействие; гарантировать величину натекания в закрытом положении ВКА не выше допустимой (например, соизмеримой с уровнем газопроницаемости конструкционных материалов и материала уплотнителя); допускать эксплуатацию в диапазоне температур от 77 до 800 К; минимально воздействовать на качественный и количественный состав остаточной среды в вакуумной системе; иметь достаточные ресурс работы и наработку на отказ; предусматривать возможность автоматического управления и контроля за работой; обладать минимальными габаритами и весом; обеспечивать простой монтаж и демонтаж устройства; иметь высокие технолого-экономические показатели.

I.2. Функционально-структурный анализ ВКА.

Несмотря на все возрастающую потребность в ВКА, имеющаяся по ней литература весьма скудна, разрознена и носит большей частью описательный характер. В затрагивающих данную область работах практически отсутствуют методики проектирования ВКА, недостаточны рекомендации и данные по ее расчету и конструированию [20, 29, 5154], вследствие чего разработка конкретных устройств ВКА в большинстве случаев основывается на опыте конструктора. При этом отсутствие единого научно обоснованного подхода к проектированию ВКА затрудняет создание конструкции, имеющей наилучшие характеристики по всем показателям качества, поэтому существующие вакуумные клапаны и затворы удовлетворительно соответствуют лишь 3 - 4 показателям качества, что приводит к неоправданному многообразию их конструкций.

Достоинства и недостатки существующих конструкций ВКА рассмотрим на основе анализа информации, содержащейся в литературных источниках и каталогах отечественных предприятий-разработчиков и заводов-изготовителей и передовых в области вакуумного машиностроения иностранных фирм [20, 29, 51 - 67].

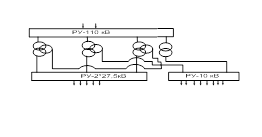

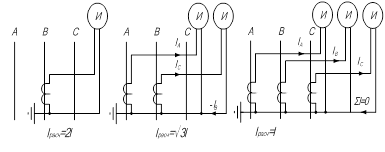

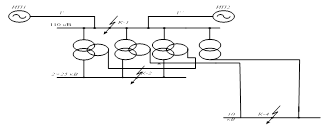

На рис. 1.3, 1.4 приведены примеры конструктивных схем ВКА, дающие представление о ее многообразии, на рис. 1.5 показаны основные принципиальные схемы ВКА, а на рис. 1.6 - типовые схемы ее уплотнительных пар.

Проанализируем существующие технические решения ВКА с позиций функционально-структурного подхода - реализации последовательности: цель - функция - устройство.

Плоский затвор (рис. 1.5 а, е), имеющий минимальное расстояние между присоединительными фланцами (цель), во избежание износа уплотнителя требует при перемещении улотнительного органа 1 для открывания или перекрывания проходного отверстия 2 создания гарантированного зазора между ним и корпусом 3, что приводит к необходимости осуществления в клапане двух не совпадающих по направлениям движений: перемещения уплотнительного органа 1 для открывания и перекрывания проходного отверстия 2 и герметизации уплотнительной пары (функция), а, следовательно, либо к появлению механизма 4 в вакуумной полости (рис. 1.5, а), либо к использованию двух исполнительных органов и соответственно двух вводов движения в вакуум 5,5 (рис. 1.5, е) (устройство). Оба решения существенно снижают надежность и ресурс работы устройства, а второе приводит и к усложнению управления затвором.

Отличительной особенностью схемы поворотного затвора, приведенной на рис. 1.5, б, является возможность совмещения в корпусе 3 проходного и углового взаиморасположения перекрываемых отверстий 2 (цель), а также совпадение направлений перемещения уплотнительного органа и усилия герметизации при уплотнении (функция). Однако поворотный затвор с непосредственным воздействием ведущего звена 6 на уплотнительный орган 1 (устройство) не получил широкого распространения вследствие необходимости создания значительных крутящих моментов при герметизации запорной пары.

Другие типы конструкций ВКА также обладают рядом недостатков. Работа крана (рис. 1.5, в) связана со скольжением уплотнительных поверхностей элементов 1 и 3 друг относительно друга, и, как следствие, подобные устройства имеют повышенное натекание и малый ресурс работы. К недостаткам конструкций, представленных на рис. 1.5 г, д, можно отнести использование механизма непосредственного действия [51], приводящего к повышенным массо-габаритным характеристикам автоматического привода.

Для приближенной обобщенной оценки качества конструкций ВКА, исходя из ее основного назначения, сформулированного во введении, предлагается использовать условный показатель, определяемый отношением проводимости ВКА к диаметру перекрываемого отверстия, изменение значения которого для некоторых серийно выпускаемых типов устройств приведено на рис. 1.7. Большее значение данного показателя определяет лучшую конструкцию.

Подобный показатель позволяет провести сравнение конструкций как в рамках одного типа устройств, так и сравнение устройств различных типов, а также оценить конструкции с нестандартными значениями диаметров перекрываемых отверстий. В частности можно отметить большую эффективность, по сравнению с угловыми конструкциями, конструкций с соосным расположением проходных отверстий (см. рис. 1.3 - 1.5), а среди последних - лучшие показатели плоских устройств (рис. 1.5, а). Обращает на себя внимание и трудность оптимизации конструктивных решений ВКА с малыми диаметрами условных проходов (Ду).

Изложенное позволяет сделать вывод о влиянии цели проектирования ВКА на ее рабочие функции и, как следствие, на структуру устройства. При этом можно выделить следующие основные структурные составляющие ВКА: привод, уплотнительная пара, корпус, ввод движения в вакуум и механизмы. С позиций решаемых задач целесообразно рассмотреть влияние указанных структурных элементов на показатели качества ВКА.

Существенно влияет на показатели качества ВКА используемый тип уплотнительной пары [51, 67].

В настоящее время в различных отраслях промышленности широко применяется ВКА с резиновым уплотнением (рис. 1.6, д, е). Однако, имея в десятки раз больший ресурс работы (20000 - 100000 циклов) и в 10 - 20 раз меньшие усилия герметизации [55] по сравнению с цельнометаллическими конструкциями, такая ВКА обладает рядом недостатков, ограничивающих область ее использования и заключающихся в невысоких температурных пределах прогрева, в значительной величине скорости газовыделения, относительно высокой газопроницаемости и влиянии на масс-спектрометрический состав вакуумной среды [7]. Лучшие марки вакуумных резин, применяемые в клапанах и затворах допускают прогрев только до 470 К, при этом величина скорости газовыделения лежит в пределах 3.10 - 7.10 л Па/см с, а величина газопроницаемости по азоту для этих марок при 1.10 Па и 300 К составляет 2.10 - 4.10 см см/см с [68, 69].

Широкое использование ВКА с эластомерными уплотнителями во многом вызвано отсутствием альтернативы, т.к. основные технические характеристики выпускаемых отечественной промышленностью устройств с металлическими уплотнителями (рис. 1.6, а - г) заметно уступают лучшим зарубежным образцам, особенно это касается прямопролетных конструкций [59], что наряду с отмеченными в п. 1.1 факторами определяет актуальность создания цельнометаллических устройств.

Разработка цельнометаллической ВКА требует пересмотра подхода к проектированию ВКА в связи с большими удельными усилиями герметизации (до 200 н/мм, [67, 70]), и необходимостью учета дополнительных факторов, не рассматриваемых при проектировании конструкций с резиновым уплотнением (например, обеспечения высокоточного взаиморасположения деталей уплотнительной пары в момент герметизации, влияния частиц износа на работоспособность уплотнителя и др. [34, 51, 67]. Перечисленные факторы определяют технологические трудности реализации конструкторских решений и высокую стоимость цельнометаллической ВКА.

В значительной степени влияет на основные характеристики функционирования коммутационных устройств ее привод [71]. Преобладающие типы приводов, используемых в ВКА, отражены на рис. 1.3, 1.4. Кратко можно отметить, что использование ручного привода исключает возможность автоматизации управления ВКА; электропневматический привод требует наличия энергоносителя и дополнительных устройств управления; электромеханический привод громоздок и инерционен; использование электромагнитного привода требует специальных источников питания и сопровождается сильными динамическими ударами, снижающими ресурс работы уплотнителя и создающими помехи в работе оборудования.

Свои особенности, связанные с надежностью, площадью поверхности, обращенной в вакуум, видом и характеристиками передаваемого движения и т.п., имеют и вводы движения в вакуум [53, 55, 72, 73], передавая свои достоинства и недостатки ВКА.

В большой степени разнообразие ВКА и ее выходные характеристики обусловлены применением в конструкциях различных механизмов, выполняющих следующие функции: преобразование вида движения ведущего звена и вида перемещения уплотнительного органа; изменение направления движения исполнительного органа; осуществление передаточных функций [74]. В ВКА различают механизмы исполнительных органов и механизмы уплотнительных органов [51]. Исполнительный орган состоит из ведущего звена и механизма перемещения. На рис. 1.8 показаны некоторые кинематические схемы исполнительных органов, которые могут располагаться как в вакуумной полости устройства, так и вне ее [54]. Механизмы исполнительного органа ВКА бывают непосредственного действия (рис. 1.8, а, б [51]); винтовые (рис. 1.8, в [53]), кулачковые (рис. 1.8 г [54]); кулисные (рис. 1.8, д, з [58]), рычажные (рис. 1.8, е [61]), кривошипно-ползунные (рис. 1.8 ж, з [56]) и комбинированные (например, рычажноползунные, рис. 1.8, и - м [63]). Основными функциями уплотнительного органа, состоящего из механизма герметизации и уплотнительного диска, является преобразование направления и вида движения выходного звена механизма перемещения и уменьшение усилий или крутящих моментов на ведущем звене устройства. Особенностью уплотнительных механизмов является их расположение в большинстве случаев в вакуумной полости.

На рис. 1.9 представлены некоторые кинематические схемы уплотнительных органов. К ним относятся кулачковые (рис. 1.9, б, ж [54]), ползунные (рис. 1.9, в [51]); клиновые (рис. 1.9, г [75]), винтовые (рис. 1.9, д [56]) механизмы.

Анализ проведенных работ выявил отсутствие исследований свойств механизмов ВКА с учетом специфики их функционирования, что объясняет многообразие встречающихся механизмов, но затрудняет обоснованный выбор структурных схем при создании новых конструкций ВКА. При этом наиболее жесткие требования к механизмам ВКА предъявляет сверхвысоковакуумное оборудование [51, 74], т.к. необходимость сохранения определенного состава остаточной газовой среды, высокие температуры прогрева, повышенный износ и коэффициент трения в вакууме требуют минимума сопряженных пар трения и малых контактных усилий, в то же время исключая возможность применения смазки [50].

Частично устраняют конструктивные трудности, связанные с необходимостью обеспечения значительных усилий устройства, использующие для герметизации: тепловое расширение материалов [67] и перевод металлического уплотнителя в жидкую фазу [76], однако подобные устройства обладают очень большой инерционностью.

Особенности кинематики и динамики механизмов ВКА наглядно характеризует упрощенная зависимость движущих моментов (или сил

) от угла поворота (или перемещения ) уплотнительного диска, представленная на рис. 1.10 и показывающая, что ВКА имеет две четко выраженные стадии работы с несоизмеримыми по величине усилиями и перемещениями: I - стадия открывания или перекрывания проходного отверстия, где необходимо создание малых усилий на значительном перемещении уплотнительного диска, определяемом величиной диаметра проходного отверстия (для устройств плоского типа) или высотой подъема уплотнительного диска (для прочих устройств); II - стадия герметизации проходного отверстия, в которой развиваются значительные усилия на небольших перемещениях, определяемых, в основном, величиной деформации элементов уплотнительной пары. При этом, в зависимости от Ду ВКА: = (15 - 200)/1, где

- перемещение (угол поворота) уплотнительного диска при открывании или закрывании проходного отверстия; ( ) - перемещение (угол поворота) уплотнительного диска при герметизации проходного отверстия; = (1000 - 2000)/1 - для ВКА с металлическими уплотнителями; = (80 - 250)/1 - для ВКА с эластомерными уплотнителями, где - усилие герметизации уплотнительной пары,

- усилие перемещения уплотнительного диска при перекрывании проходного отверстия.

Следует отметить, что существующие описания конструкций ВКА (в основном параметрические) ориентированы на конкретные типы устройств и их крайне трудно или невозможно применить для разработки ВКА других типов. Усугубляет ситуацию конструирования ВКА противоречивость отдельных требований. Так установленная существенная зависимость ресурса уплотнительной пары от скорости приложения к ней усилия и перегрузок [70] и связанная с этим необходимость уменьшения движущих моментов на ведущем звене устройства и скорости перемещения уплотнительного диска, противоречит требованию высокого быстродействия.

Из вышеизложенного можно сделать вывод, что ни одна из существующих конструкций ВКА не удовлетворяет полному набору современных требований, обладая теми или иными недостатками.

Похожие работы

... вующих систем автоматизированного проектирования подтвердил отсутствие разработок по автоматизации схемотехнического и функци- онального проектирования объектов класса ВКА. . - 41 - 2. СИСТЕМНЫЙ АНАЛИЗ ВАКУУМНОЙ КОММУТАЦИОННОЙ АППАРАТУРЫ 2.1. Системная модель ВКА при функциональном и схемотехни- ческом проектировании. Анализ существующих конструкций ВКА ...

... состояния: от каждого источника до места к.з. одно результирующее сопротивление. По расчётной рисунок и электрической схемах замещения (рис.6) находим относительные сопротивления энергосистемы до шин подстанции: , (3.3.1) , (3.3.2) где Sб – базисная мощность, МВА; Sкз1,2 – мощность трёхфазного к.з. каждой системы, МВА. Расчёт относительного сопротивления энергосистемы до шин ...

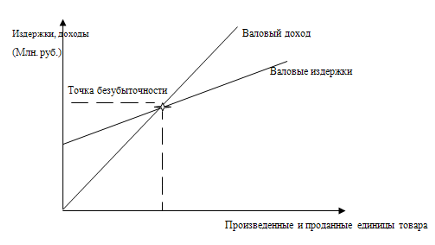

... в целях распределения затрат совместного производства по различным совместно производимым продуктам, что позволяет составить отчеты о финансовых результатах по отдельным видам продукции. Системы учета затрат и калькулирования себестоимости продукции Одной из важнейших задач управленческого учета является калькулирование себестоимости продукции. Себестоимость продукции – это выраженные в денежной ...

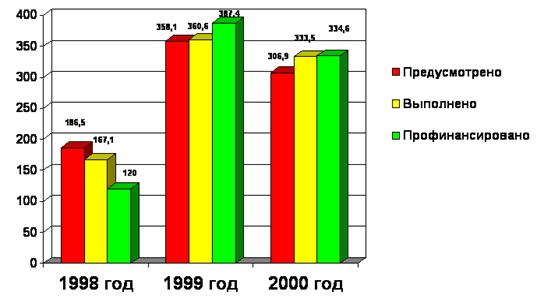

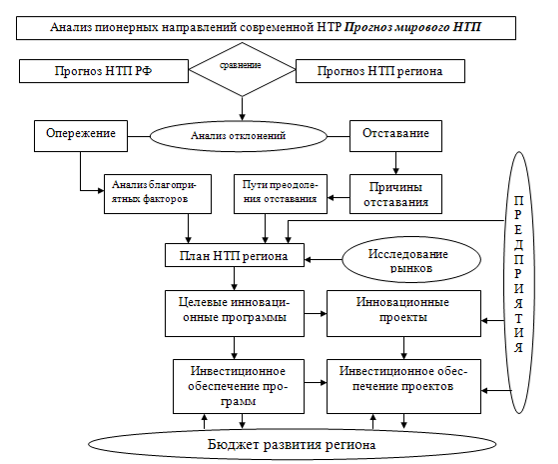

... развития промышленности области, без прогнозно-плановых показателей товаропроизводителей она является необоснованной, то есть нарушается неоднократно упоминавшийся принцип обратной связи. Недостатком сегодняшнего планирования промышленного комплекса является, как ни странно, отсутствие целевых установок и обоснования необходимости достижения именно запланированного уровня показателей. Так, целью ...

0 комментариев