Навигация

D - координата середины поля допуска замыкающего звена

Связь допусков.

Метод максимума-минимума.

Т![]() =

=  Тi

Тi

Метод теоретико-вероятностный.

Т![]() = tD

= tD ![]()

, где

, где

tD - коэффициент риска, который выбирают с учетом заданного

процента риска р.

![]() - коэффициент относительного рассеяния.

- коэффициент относительного рассеяния.

Связь предельных размеров звеньев.

![]() =

= ![]() +

+ ![]()

Способы решения прямой задачи.

Способ равных допусков.

Его принимают, если несколько составляющих звеньев имеют один порядок и могут быть выполнены с примерно одинаковой точностью, т.е. :

Т1 = Т2 = Т3 = … = Тn-1

Для метода max/min : Ti = ![]()

Для т/в метода: Тi =

Расчетное значение допусков округляют до стандартных по ГОСТ 6639-69, при этом выбирают стандартные поля допусков предпочтительного применения.

Если для метода max/min равенство не точно, а для Т/В метода не выполняется неравенство ТD ![]() tD

tD ![]()

в пределах 10%, то один из допусков корректируют.

в пределах 10%, то один из допусков корректируют.

Способ равных допусков прост, но на него накладываются ограничения: номинальные размеры должны быть близки и технология обработки деталей должна быть примерно одинакова.

Способ одного квалитета.

Этот способ применяют, если все составляющие цепь размеры могут быть выполнены с допуском одного квалитета и допуски составляющих размеров зависят от их номинального значения.

Для теоретико-вероятностного метода:

TD =  = aср.

= aср.

По условию задачи a 1 = a 2 = … =a n-1 = aср , где ai - число единиц допуска, содержащееся в допуске данного i-го размера:

aср = ![]()

Для метода min/max:

TD = aср![]() , aср

, aср ![]() =

= ![]()

При невыполнении этих условий один из допусков корректируется по другому квалитету. Ограничение способа -–сложность изготовления должна быть примерно одинакова.

Стандартный способ ГОСТ 16320 – 80

Для метода max/min: Тср = ![]()

Для т/в метода: Тср =

С учётом величины номинальных размеров и сложности их изготовления и ориентируясь на Тср назначаются допуски на все составляющие звенья по ГОСТ 6656 – 69.

При необходимости один из допусков корректируется.

Этот способ не имеет ограничений, но у него существует недостаток: он субъективный ( не подлежит автоматизации)

Обоснование выбора способа решения.

Так как сложность изготовления деталей нашего механизма разные и технология изготовления и обработки тоже разная, а так же номинальные размеры деталей отличаются на порядок ( А1 и А2 ), то мы не можем применить способ равных допусков и способ одного квалитета. Мы буде применять стандартный способ.

2.5. Методы решения размерных цепей.

Метод максимума - минимума ( max / min )

В этом методе допуск замыкающего размера определяется арифметическим сложением допусков составляющих размеров.

Т![]() =

=

Метод учитывает только предельные отклонения звеньев размеров цепи и самые неблагоприятные их сочетания, обеспечивает заданную точность сборки бес подгонки деталей – полную взаимозаменяемость. Этот метод экономически целесообразен лишь для машин невысокой точности или для цепей, состоящих из малого числа звеньев.

Теоретико-вероятностный метод ( Т / В )

При допуске ничтожно малой вероятности несоблюдения предельных значений замыкающего размера, значительно расширяются допуски составляющих размеров и тем самым снижается себестоимость изготовления деталей.

T![]() = t

= t![]()

Где: t![]() - коэффициент риска, который выбирается с учётом

- коэффициент риска, который выбирается с учётом

заданного процента риска p.

![]() i’ – коэффициент относительного рассеивания.

i’ – коэффициент относительного рассеивания.

Практическая часть.

Определение номинальных размеров замыкающих звеньев.

AD =  (2.3.1)

(2.3.1)

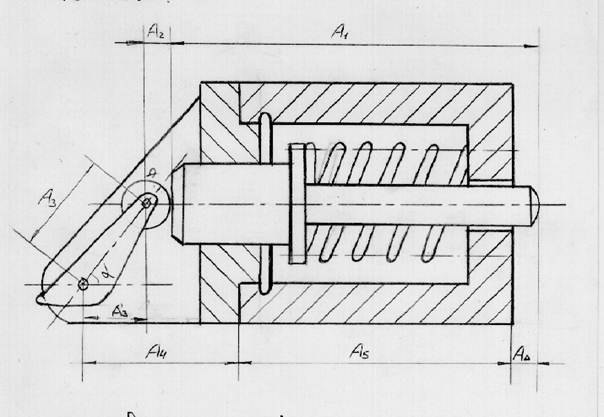

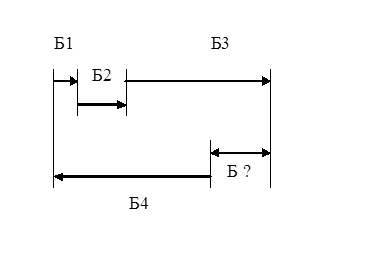

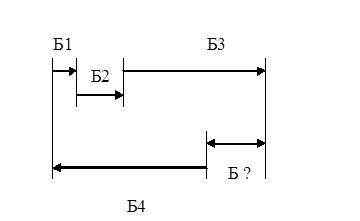

Определим, какие звенья увеличивающие, какие уменьшающие. Для этого построим схему размерной цепи.

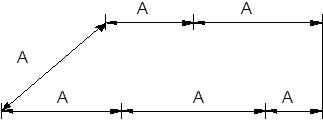

Рис.3.1 Схема размерной цепи. Приведем схему размерной цепи к плоской параллельной схеме.

Рис.3.2Схема плоской параллельной размерной цепи. А3¢ = А3*Cos a = 100 * Cos42° = 74.3мм.

Из рис. 3.2 следует, что : А1, А2, А3 -увеличивающие; А4, А5 - уменьшающие размеры.

Следовательно:

x 1 = x 2 = x 3 = 1 , а x 4 = x 5 = -1

Подставляем в формулу 2.3.1

АD = А1 + А2 + А3’ - А4 - А5 = 175 + 20 + 74,3 – 110 – 153 = 6,3 мм.

АD > 0 >>>>>> вылет поршня.

Назначение допусков.

D ![]() = +0,12

= +0,12

D ![]() = 0

= 0

ТD = D ![]() - D

- D ![]() = +0,12 + 0 = 0,12

= +0,12 + 0 = 0,12

Метод максимума – минимума.

Рассчитываем средний допуск.

![]() =

= ![]() =

= ![]() = 0,024

= 0,024

Ориентируемся на средний допуск с учетом сложности изготовления детали и величины ее номинального размера.

Таблица 3.2.1.2.

| Сложность изготовления | Номинальный размер |

|

| Max A A A A Min A | A A A A A | A A A A |

Максимальный допуск назначаем на размер A![]() . Несколько меньший допуск назначаем на A

. Несколько меньший допуск назначаем на A![]() и A

и A![]() . Номинальный допуск назначаем на размер A

. Номинальный допуск назначаем на размер A![]() . Мы назначаем max допуск на размер A

. Мы назначаем max допуск на размер A![]() , т.к. этот размер является межосевым расстоянием между двумя отверстиями сложной формы. Для назначения допусков на размеры используем ГОСТ 6636-69 разд. Ra10:

, т.к. этот размер является межосевым расстоянием между двумя отверстиями сложной формы. Для назначения допусков на размеры используем ГОСТ 6636-69 разд. Ra10:

Т![]() = 0,05 мм.

= 0,05 мм.

T4 = Т5 = 0,025 мм.

Т2 = Т1 = 0,01 мм.

Проверяем правильность назначения допусков.

ТD =  = 0,05 + 0,025 + 0,025 + 0,01 + 0,01 = 0,12 мм.

= 0,05 + 0,025 + 0,025 + 0,01 + 0,01 = 0,12 мм.

Допуски назначены верно.

Теоретико-вероятностный метод.

![]() Т

Т ![]() t

t![]()

не более 10%

не более 10%

Рассчитываем средний допуск.

Тср =  =

=  =

=  =0,0454 мм

=0,0454 мм

t![]() = 2,57 для р = 1%

= 2,57 для р = 1%

Ориентируемся на средний допуск с учетом сложности изготовления детали и ее номинального размера. Для назначения допусков используем ГОСТ 6636-69 ряд Rа20:

Т![]() = 0,1 , T4 = T5 =0,04, T1 = 0,02, T2 = 0,01

= 0,1 , T4 = T5 =0,04, T1 = 0,02, T2 = 0,01

T![]()

![]() t

t![]()

=

=

=2,57  =

=

=2,57 ![]() =

=

=2,57 ![]() = 0,1119

= 0,1119

0,12 > 0,1119 на 6,75% ![]() Допуски назначены верно.

Допуски назначены верно.

Назначение координат середин полей допусков составляющих звеньев.

D ![]() =

= ![]()

![]() , где

, где ![]() - назначается произвольно из конструктивных соображений. После расчета предельные отклонения не должны иметь четвертого знака после запятой.

- назначается произвольно из конструктивных соображений. После расчета предельные отклонения не должны иметь четвертого знака после запятой.

D ![]() =

=  мм

мм

Чаще всего для наружных размеров ![]() = -

= -![]()

для внутренних размеров ![]() =

= ![]()

Для метода max/min

мм

мм

мм

мм

мм

мм

мм

мм

мм

мм

Проверка  = 0,005+0,005+0,025+0,0125+0,0125= 0,01+0,025+0,025 = +0,06

= 0,005+0,005+0,025+0,0125+0,0125= 0,01+0,025+0,025 = +0,06

Для теоретико-вероятностного метода

![]() мм

мм

![]() 0

0

мм

мм

мм

мм

![]() -

- мм

мм

Проверка  = 0,01 + 0,05 + 0,02(-1) - 0,02(-1) = +0,06

= 0,01 + 0,05 + 0,02(-1) - 0,02(-1) = +0,06

Определение верхних и нижних отклонений

;

;

Для метода максимума-минимума

0,005 +

0,005 +  +0,01 мм

+0,01 мм

0,005 +

0,005 +![]() = +0,01 мм

= +0,01 мм

0,025 +

0,025 +![]() = +0,05 мм

= +0,05 мм

-0,0125 +

-0,0125 +  = 0

= 0

-0,0125 +

-0,0125 + = 0

= 0

![]()

= -0,0125 +

= -0,0125 +  = 0

= 0

0

0

0,025 -

0,025 -  0

0

-0,025 мм

-0,025 мм

-0,025 мм

-0,025 мм

Для теоретико-вероятностного метода

![]() = 0,01+

= 0,01+ +0,02 мм

+0,02 мм ![]() 0,01-

0,01- 0

0

![]() 0 +

0 +  +0,005 мм

+0,005 мм ![]() 0 -

0 - -0,005 мм

-0,005 мм

мм

мм ![]() 0,05 - 0,1/2 =0

0,05 - 0,1/2 =0

+0,04 мм

+0,04 мм  0

0

0

0  -0,04 мм

-0,04 мм

Ответ

| Метод размер, мм | Максимума-минимума | Теоретико-вероятностный |

| А1 | 160 +0,01 | 160 +0,02 |

| А2 | 28 +0,01 | 28 ± 0,005 |

| А3 | 100 +0,05 | 100 +0,1 |

| А4 | 125 –0,025 | 125+0,04 |

| А5 | 135 –0,025 | 135-0,04 |

Похожие работы

... методом назначать более широкие допуски на составляющие звенья, допуская при этом у некоторой небольшой части изделий выход размеров замыкающего звена за пределы поля допуска. 4. Литература. 1. Методические указания к курсовой работе по курсу ”Взаимозаменяемость, стандартизация и технические измерения”. Расчет размерных цепей. Расчет кинематической точности кинематических передач и цепей.

... где DoD = (DвD+DнD)/2 , Doi = (Dвi+ Dнi)/2 соответствено координаты середин полей допусков замыкающего и составляющих звеньев размерной цепи. 2.3.3. Основные методы расчета размерных цепей. В размерных цепях, в которых должна быть обеспечена 100%-ая взаимозаменяемость, допуски расчитываются по методу максимума-минимума. Методика расчета по этому методу достаточно проста, однако при этом ...

... и технологом. По заданным размерам, допускам и предельным отклонениям составляющих звеньев определяют параметры замыкающего звена. Это задача проверочная или обратная и решается технологом. Для расчета размерных цепей применяют два метода: метод максимум минимум и вероятностный. Для достижения требуемой точности замыкающего звена размерной цепи существует пять методов: полной, неполной, ...

... и экономически. Сужение ряда ведет к увеличению серийности, а следовательно снижению трудоемкости и себестоимости, но может вызывать излишние затраты при эксплуатации. 2. Выбор и расчет посадок для гладких соединений 2.1 Выбор посадок по аналогии Задание: начертить узел, обозначить позициями детали угла или пронумеровать их. Подобрать по аналогиям с обоснованием стандартные посадки для ...

0 комментариев