Навигация

В зависимости от структуры стали подразделяют на классы

1.2 В зависимости от структуры стали подразделяют на классы

мартенситный - стали с основной структурой мартенсита;

мартенсито-ферритный - стали, содержащие в структуре кроме мартенсита, не менее 10% феррита;

ферритный - стали, имеющие структуру феррита (без альфа <=> гамма превращений);

аустенито-мартенситный - стали, имеющие структуру аустенита и мартенсита, количество которых можно изменять в широких пределах;

аустенито-ферритный - стали, имеющие структуру аустенита и феррита (феррит более 10%);

аустенитный - стали, имеющие структуру аустенита.

Подразделение сталей на классы по структурным признакам является условным и произведено в зависимости от основной структуры, полученной при охлаждении сталей на воздухе после высокотемпературного нагрева. Поэтому структурные отклонения причиной забракования стали служить не могут.

1.3 В зависимости от химического состава сплавы подразделяют на классы по основному составляющему элементу:

сплавы на железоникелевой основе;

сплавы на никелевой основе.

2. Марки и химический состав

2.1. Марки и химический состав сталей и сплавов должны соответствовать указанным в табл.1. Состав сталей и сплавов при приме нении специальных методов выплавки и переплава должен соответствовать нормам табл.1, если иная массовая доля элементов не оговорена в стандартах или технических условиях на металлопродукцию. Наименования специальных методов выплавки и переплава приведены в примечании 7 табл.1.

Массовая доля серы в сталях, полученных методом электрошлакового переплава, не должна превышать 0,015%, за исключением сталей марок 10Х11Н23Т3МР (ЭП33), 03Х16Н15М3 (ЭИ844), 03Х16Н15М3Б (ЭИ844Б), массовая доля серы в которых не должна превышать норм, указанных в табл.1 или установленных по соглашению сторон.

(Измененная редакция, Изм. N 5).

2.2 В готовой продукции допускаются отклонения по химическому составу от норм, указанных в табл.1

Предельные отклонения не должны превышать указанные в табл.2, если иные отклонения, в том числе и по элементам, не указанным в табл.2, не оговорены в стандартах или технических условиях на готовую продукцию.

2.3. В сталях и сплавах, не легированных титаном, допускается титан в количестве не более 0,2%, в сталях марок 03Х18Н11, 03Х17Н14МЗ - не более 0,05%, а в сталях марок 12Х18Н9, 08Х18Н10, 17X18Н9 - не более 0,5%, если иная массовая доля титана не оговорена в стандартах или технических условиях на отдельные виды стали и сплавов

По согласованию изготовителя с потребителем в сталях марок 03Х23Н6, 03Х22Н6М2, 09Х15Н8Ю1, 07Х16Н6, 08Х17Н5МЗ массовая доля титана не должна превышать 0,05%.

2.4 В сталях, не легированных медью, ограничивается остаточная массовая доля меди - не более 0,30%

По согласованию изготовителя с потребителем в стали марок 08Х18Н10Т, 08Х18Н12Т, 12Х18Н9Т, 12Х18Н10Т, 12Х18Н12Т, 12Х18Н9, 17X18Н9 допускается присутствие остаточной меди не более 0,40%.

Для стали марки 10Х14АГ15 остаточная массовая доля меди не должна превышать 0,6%.

2.5 В хромистых сталях с массовой долей хрома до 20%, не легированных никелем, допускается остаточный никель до 0,6%, с массовой долей хрома более 20% - до 1%, а в хромомарганцевых аустенитных сталях - до 2%.

2.6 В хромоникелевых и хромистых сталях, не легированных вольфрамом и ванадием, допускается присутствие остаточного вольфрама и ванадия не более чем 0,2% каждого. В стали марок 05Х18Н10Т, 08Х18Н10Т, 17Х18Н9, 12Х18Н9, 12Х18Н9Т, 12Х18Н10Т, 12Х18Н12Т массовая доля остаточного молибдена не должна превышать 0,5%; для предприятий авиационной промышленности в стали марок 05Х18Н10Т, 08Х18Н10Т, 12Х18Н9, 12Х18Н9Т, 12Х18Н10Т, 12Х18Н12Т массовая доля остаточного молибдена не должна превышать 0,3%. В остальных сталях, не легированных молибденом, массовая доля остаточного молибдена не должна превышать 0,3%.

По требованию потребителя стали марок 05Х18Н10Т, 08Х18Н10Т, 12Х18Н9, 17Х18Н9, 12Х18Н9Т, 12Х18Н10Т, 12Х18Н12Т изготовляются с остаточным молибденом не более 0,3%, стали марок 05Х18Н10Т, 03Х18Н11, 03Х23Н6, 08Х18Н12Б, 08Х18Н12Т, 08Х18Н10Т - не более 0,1%.

2.6.1. В сплавах на никелевой и железоникелевой основах, не легированных титаном, алюминием, ниобием, ванадием, молибденом, вольфрамом, кобальтом, медью, массовая доля перечисленных остаточных элементов не должна превышать норм, указанных в табл.3.

2.3 - 2.6.1. (Измененная редакция, Изм. N 5).

2.6.2. (Исключен, Изм. N 5).

2.7. В сталях и сплавах, легированных вольфрамом, допускается массовая доля остаточного молибдена до 0,3%. По соглашению сторон допускается более высокая массовая доля молибдена при условии соответственного снижения вольфрама из расчета замены его молибденом в соотношении 2:1. В сплаве ХН60ВТ (ЭИ868) допускается остаточная массовая доля молибдена не более 1,5%. В сплаве ХН38ВТ допускается остаточная массовая доля молибдена не более 0,8%.

Похожие работы

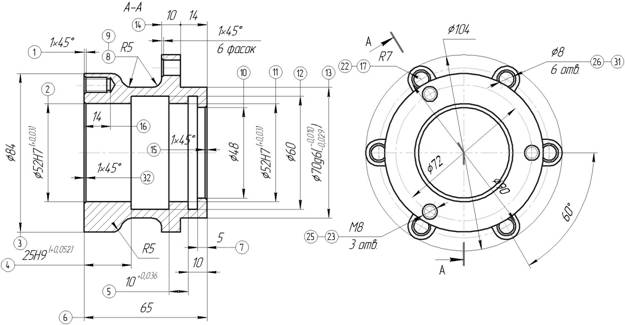

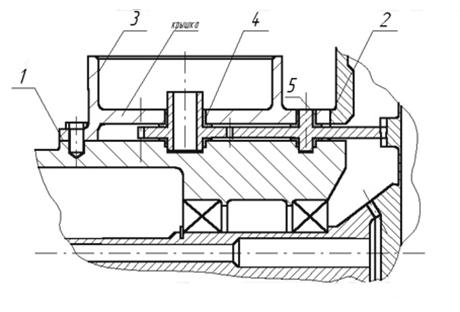

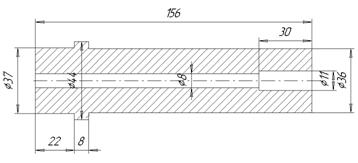

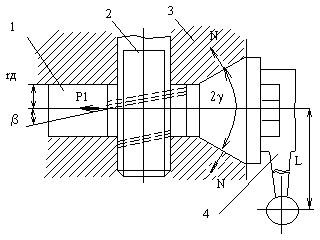

... технологического процесса За аналог технологического процесса был взят действующий технологический процесс Саратовского Авиационного Завода. После анализа заводского технологического процесса изготовления детали видно, что основной обработкой является токарная, и она составляет 80% всей трудоемкости. Имеется также сверлильная и слесарная обработка. Вся токарная обработка производится на ...

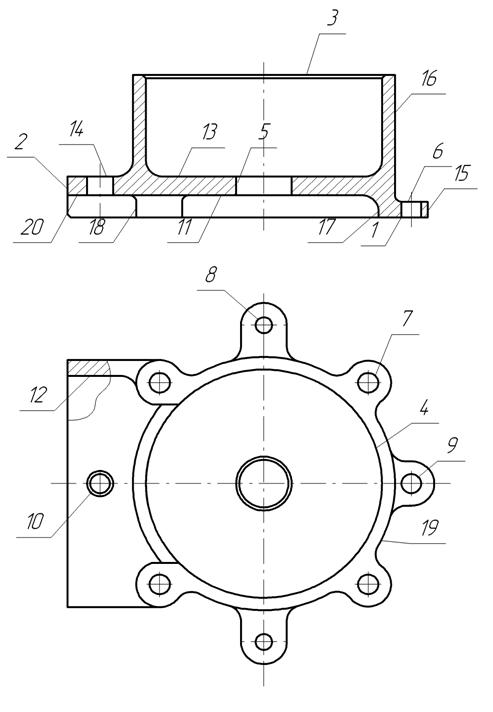

... точности. Значения всех коэффициентов соответствуют требованиям, кроме коэффициента КУ.Э. Анализ базового технологического процесса изготовления детали и предложения по его совершенствованию После внимательного изучения комплекта документов технологического процесса обработки детали 42С 5700-2120/3 "Крышка", составленного технологами базового предприятия (ЗАО "Саратовский авиационный завод") ...

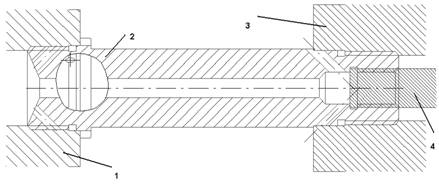

... выпусков изделий изготовление их ведется путем непрерывного выполнения на рабочих местах одних и тех же постоянно повторяющихся операций. Определим тип производства при изготовлении детали "картер" массой 6 кг. При разработке новых технологических процессов, когда технологический маршрут механической обработки детали не определен, используют коэффициент серийности , (3.5.1) где tв - такт выпуска ...

... п, приходим к выводу, что экономически более выгодно применять заготовки из сортового проката. 4. Разработка технологического процесса обработки детали 4.1 Обоснование последовательности обработки и выбранного оборудования Разработка маршрутного технологического процесса механической обработки заготовки является основой всего курсового проекта. Вследствие того, что тип производства – ...

0 комментариев