Навигация

Разработка единичного маршрутно-операционного технологического процесса изготовления детали "Крышка"

Министерство образования и науки Российской Федерации

ГОУ ВПО Саратовский государственный технический университет

Кафедра "Основы Технология машиностроения"

"Утверждаю"

зав. кафедрой ТМС

проф. Королев А.В.

"___" __________2009г.

Задание №

на курсовой проект по "Технологии машиностроения"

студенту машиностроительного факультета

группы ТАМП–41 Шпак А.В.

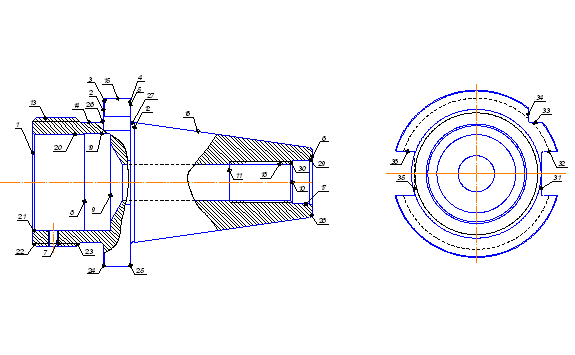

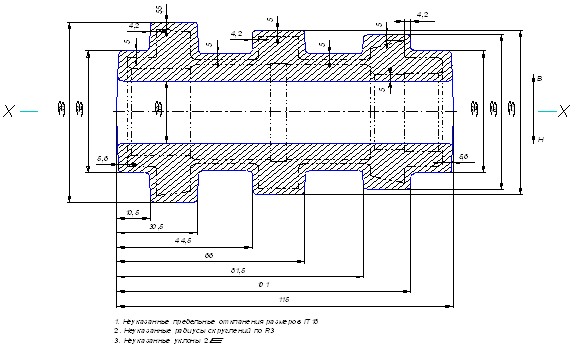

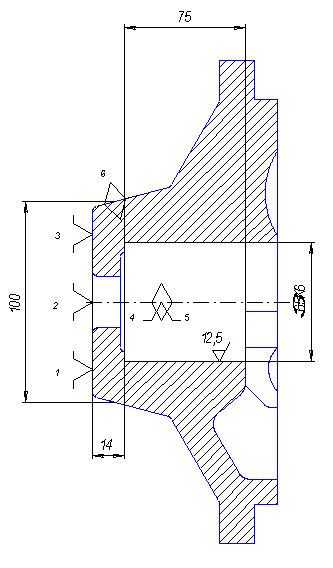

Разработать единичный маршрутно-операционный технологический процесс изготовления детали "Крышка", чертеж 227.53.084А

Годовая программа выпуска изделия: 43446 шт.

Дата выдачи задания "___" ____2009г.

Срок выполнения "___" __________2009г.

Консультант _______ Р.А. Березняк

Студент ___________ А.В. Шпак

Содержание

Задание

Введение

1. Определение типа производства

2. Анализ исходных данных

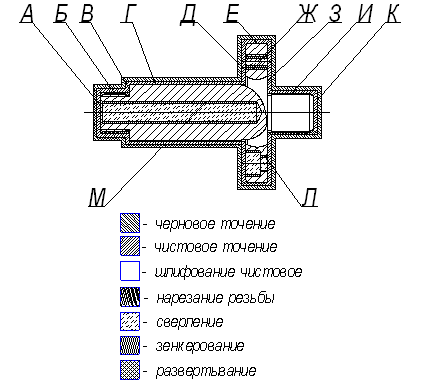

2.1 Конструкторский контроль рабочего чертежа детали

2.2 Служебное назначение детали и условия ее работы в сборочной единице

2.3 Анализ технических требований на изготовление детали

2.4 Анализ технологичности конструкции детали

3. Анализ базового технологического процесса изготовления детали

4. Разработка и обоснование проектируемого ТП изготовление детали

4.1 Разработка и обоснование маршрутного ТП

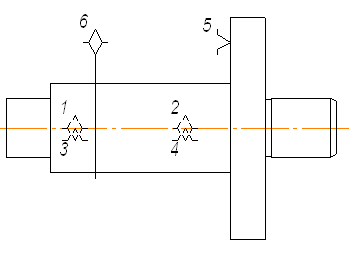

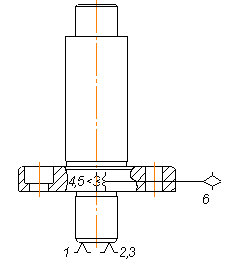

4.2 Обоснование выбора технологических баз

4.3 Разработка и обоснование операционного ТП изготовления детали

4.4 Обоснование выбора оборудования и технологического оснащения

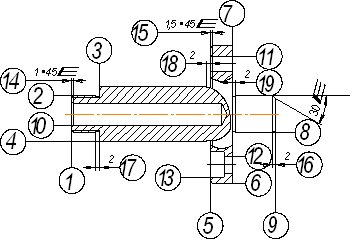

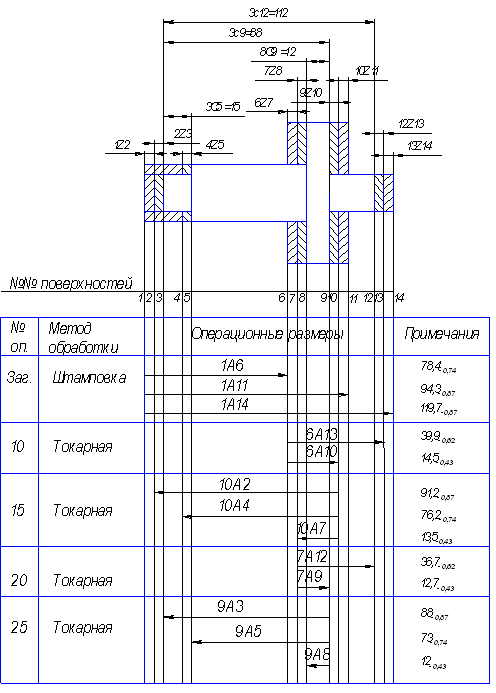

4.5 Расчет припусков на механическую обработку

5. Технико-экономическое сравнение 2-х вариантов механической обработки

Литература

Введение

В рыночных условиях, когда предприятия стремятся выйти на международный

Уровень, острее становится проблема эффективности производства, механизации и автоматизации производственных процессов.

За эффективностью производства стоят существенные резервы производительных сил, роста производительности труда, экономии материальных ресурсов, повышения отдачи капитальных вложений, улучшения использования производственных фондов, расширения экспорта продукции, улучшения уровня жизни.

Важнейшей задачей в настоящее время является создание высокоэффективных производственных систем, реализующих современные технологии. Такие производства должны обладать высоким уровнем автоматизации всех составляющих элементов. Создание производств базируется на реконструкции действующих и создании новых.

Следует отметить постоянное усложнение объектов проектирования, что обуславливает появление новых направлений и видов проектных работ.

Процесс проектирования превратился в сложнейшую динамическую систему, объединяющую специализированные подразделения инженерно-технических работников различных специальностей и опирающуюся на результаты работы научно-исследовательских институтов, конструкторских бюро, а также промышленных предприятий различного.

В связи с этим цель курсового проектирования – разработка (на основе заводского) нового технологического процесса изготовления детали, отвечающего всем вышеизложенным требованиям.

Курсовой проект должен предусматривать на момент освоения технологию производства, обеспечивающую выпуск конкурентоспособных качественных изделий при минимальных затратах и в установленные сроки.

Отсюда следуют определённые задачи курсового проектирования: анализ технических условий на изготовление детали, выбор заготовки с технико-экономической точки зрения, расчёт промежуточных припусков, режимов резания, составление управляющей программы на технологическую операцию на станке с ЧПУ, нормирование технологических операций.

1. Определение типа производства

Тип производства согласно ГОСТ 3.1108-74 ЕСТД и ГОСТ 14.004-83 ЕСТПП определяется по коэффициенту закрепления операций:

Кз.о. = О/Р, (3.1)

где О – число различных операций, выполняемых в течение месяца, шт.;

Р – число рабочих мест, выполняющих различные операции, шт.;

ФД – действительный годовой фонд времени работы металлорежущих станков,ч.,

![]() ,

,

Q – годовой выпуск деталей, шт.,

ТШТ.СР. – среднее штучно-калькуляционное время по основным операциям, мин.

Действительный годовой фонд работы металлорежущих станков выбираем из таблицы 1 "Методических указаний к выполнению курсового проекта по ТМС" для массы станков от 1т до 10т и двух рабочих смен ФД = 4055.

Определим, необходимые параметры для расчета ФД,![]() ,Q.

,Q.

ТШТ.СР. определим как среднее штучно-калькуляционное время для пяти самых трудоёмких операций базового технологического процесса.

Определим Тшт к как:

![]() (3.2)

(3.2)

где Тшт. –

Тп.з. –

n – число деталей в партии.

![]()

где к- число операций

1) Фрезерование торца (4×l)

4×78=0,312 мин

выберем поправочный коэффициент по таблице для фрезерования

φк=1.84

2) Развёртывание чистовое по 9-му квалитету (0.27×d×l)

0.27×5×5=0,00675 мин

выберем поправочный коэффициент по таблице для развёртывания

φк=1.72

3) Черновая подрезка торца (0.37×(b2 – d2))

0.37×(802 – 722)=0,45 мин

выберем поправочный коэффициент по таблице для подрезки тоца

φк=2.14

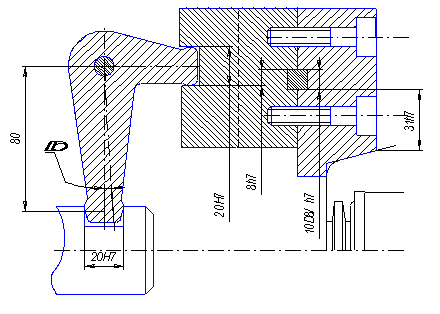

4) Растачивание отверстия с 70 до 72Н7 на глубину l=22 мм.

(0.18×d×l)= 0.18×72×22=0,285 мин

выберем поправочный коэффициент по таблице для растачивания

φк=2.14

5) Сверление отверстия диаметром 14мм. l=6мм.

(0.52×d×l)= 0.52×14×6=0,04368 мин

выберем поправочный коэффициент по таблице для сверления

φк=2.14

Определим Tшт для каждой операции:

Tшт1=312×1.84=0,574 мин

Tшт2=6.75×1.72=0,01161 мин

Tшт3=285×2.14=0,6099 мин

Tшт4=45×2.14=0,0963 мин

Tшт5=43.68×2.14=0,0935 мин

Определим Tшт.ср. по формуле (3.2):

Tшт.ср.=(574+11.61+609.9+96.3+93.5)/5=277×10-3=0.28 мин.

Определим годовой выпуск деталей из формулы (3.1)

![]() =>

=> ![]()

где ФД=4055, а КЗ.0.=20 для серийного производства.

![]()

![]() шт.

шт.

Так как Кз.о = 20, то согласно ГОСТ 3. 1119-83 производство является серийным. Следовательно, необходимо определить величину партии деталей запускаемых в производство

Размер партии запуска на стадии проектирования определяют из расчёта суточного задания:

n = Q · f / F , (3,3)

где f = 12 дней– периодичность запуска деталей в днях ( периодичность выпуска);

F = 253 – число рабочих дней в году.

Подставим значения в формулу и определим необходимый размер партии:

![]()

Определим расчётное число смен на обработку всей партии:

![]() (3.4)

(3.4)

где 476 – действительный фонд времени работы оборудования в смену, мин;

0,8 – нормативный коэффициент загрузки станка в серийном производстве.

Подставим значения в формулу и определим число смен необходимое число смен:

![]() (округляем до 2, Спр=2)

(округляем до 2, Спр=2)

Определим число деталей в партии, необходимых для загрузки оборудования:

![]()

![]() шт.

шт.

Примем размер производственной партии n = 2720

Определим число рабочих мест Рм, приходящихся на одну операцию:

![]() (3.5)

(3.5)

где Тр – такт выпуска деталей.

![]() (3.6)

(3.6)

Где Кз = 0,85 – планируемый нормативный коэффициент загрузки.

![]()

![]()

Похожие работы

... детали, что и является основной целью курсовой работы. Выбор типа заготовки и метода ее получения оказывают самое непосредственное и весьма существенное влияние на характер построения технологического процесса изготовления детали, так как в зависимости от выбранного метода получения заготовки может в значительных пределах колебаться величина припуска на обработку детали и, следовательно, меняется ...

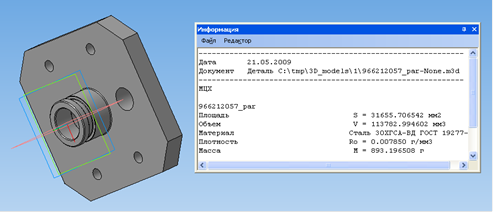

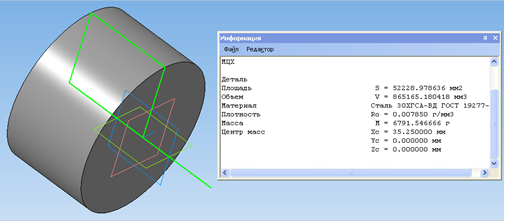

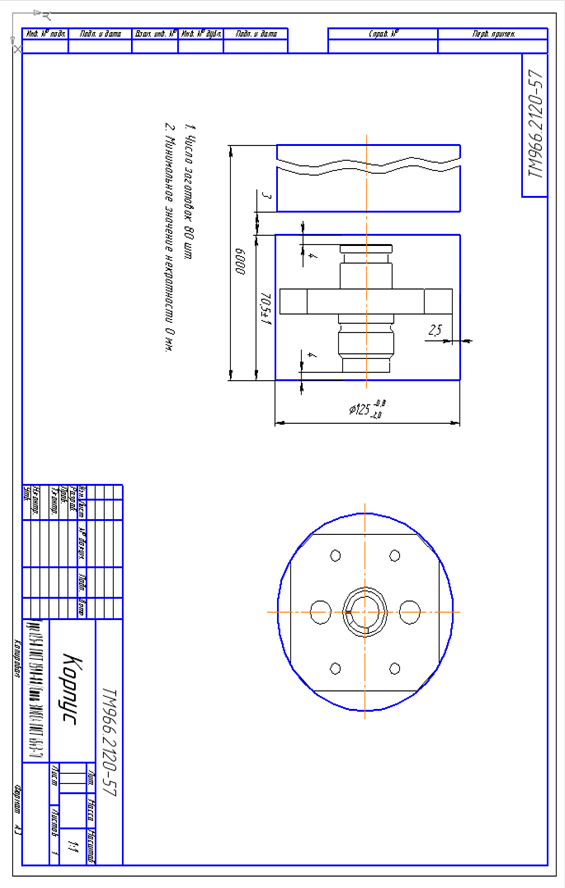

... ТП изготовления детали "Корпус ТМ966.2120-57" и статистического приемочного контроля Применение статистического регулирования технологического процесса изготовления детали "Корпус ТМ966.2120-57" представляет собой корректировку параметров процесса по результатам выборочного контроля параметров продукции, осуществляемого для технологического обеспечения заданного уровня качества. Статистическое ...

... в такие помещения нужно подавать не менее 60 м3/ч на одного человека. Среди операций технологического процесса изготовления цанги присутствуют операции шлифования, на которых воздух загрязняется абразивной пылью, поэтому следует предусмотреть местную вытяжную вентиляцию рисунок 5 [56]. Для улавливания вредностей непосредственно в местах их образования применяется местная вытяжная вентиляция. ...

... Исходя из выше перечисленных пунктов соответствия данной сборочной единицы всем нормам технологичности, делаем вывод о том, что конструкция рассматриваемого вала первичного в сборе является технологичной. 3.3 Разработка технологического процесса сборки Таблица 2 - Технологический маршрут сборки № операции Содержание перехода 1. На вал 1 установить стакан 17 2. Напрессовываем на вал 1 ...

0 комментариев