Навигация

ОСНОВНЫЕ СПОСОБЫ СБОРКИ ЗАГОТОВОК ВЕРХА ОБУВИ

2. ОСНОВНЫЕ СПОСОБЫ СБОРКИ ЗАГОТОВОК ВЕРХА ОБУВИ

Сборка заготовок может производиться различными методами: сшиванием, склеиванием, свариванием ТВЧ. Разработаны методы изготовления заготовок из искусственных кож на так называемых силиконовых матрицах.

Выбор конкретного метода опирается в первую очередь на характер используемых материалов, предъявленных требованиям к показателям гидроизоляции, виду обуви и совокупностью других черт.

Рассмотрим основные методы, которые используются при сборке деталей верха обуви.

2.1 Ниточный метод сборки заготовок верха обуви

Сборка заготовок заключается в соединении наружных, внутренних и промежуточных деталей верха обуви ниточными швами на швейных машинах (См. Приложения 3 – 4 ).

Данный метод очень часто используется для индивидуального пошива обуви. Однако, не смотря на свою низкую производительность, при крупномаштабном производстве обуви промышленность от данного способа сборки деталей верха обуви, не отказалась.

Ниточные обувные швы подразделяют по виду строчки, способу образования стежка, расположению скрепляемых деталей, количеству строчек в шве. Строчки, применяемые при сборке заготовки, могут быть линейными и зигзагообразными. По способу образования стежка швы бывают двуниточные внутреннего и наружного переплетения и однониточные наружного переплетения.

В зависимости от расположения скрепляемых деталей заготовочные швы подразделяют на четыре основные группы: настрочные, переметочные, выворотные.

Собранная заготовка должна соответствовать контрольному чертежу модели и утвержденному образцу обуви; детали ее должны быть симметрично расположены. Морщины и стянутости по линии швов заготовки не допускаются. Цвет блочек, крючков и шнурков должен гармонировать с цветом деталей верха. Крючки и блочки должны быть хорошо расклепаны. При скреплении деталей во время сборки заготовки для обуви необходимо соблюдать установленное количество строчек, количество стежков на 10 мм длины строчки, расстояние между строчками. Количество стежков на 10 мм длины строчки зависит от вида шва и скрепляемых материалов.

Таблица 1

Технологические нормативы сборки наружных деталей заготовки верха обуви

| Вид операции | Материал деталей верха | Припуск под настрачиваемые детали | Расстояние, мм | Число стежков на 10мм | Игла | ||||

| первой строчки от края при толщине детали, мм | между смежными строчками | Модель | Номер | ||||||

| 0,5-0,9 | -1,1 | без перфорации | с перфорацией | ||||||

| Настрочной шов при однорядной строчке | Опоек, выросток, | 5-6 | 0,8-1 | 1-1,2 | - | - | 7-9 | 0335 | 75-90 |

| Замша, лаковая кожа, велюр, нубук, шевро; | 5-6 | 0,8-1 | 1-1,2 | - | - | 6-8 | 0335 | 75-90 | |

| Текстильные материалы | 5-7 | 1-1,5 | - | - | - | 5-6 | 0335 | 90-10 | |

| Настрочной шов при двух строчках | Опоек, выросток, замша, лаковая кожа, велюр, нубук, шевро, текстильные материалы | 5-6 | 0,8-1 | 1-1,2 | 0,8-1,5 | 2-3 + диаметр перфорации | 7-8 | 0335 | 75-90 |

| Тачной шов | Опоек, выросток, замша, лаковая кожа, велюр, нубук, шевро | вровень | 1-1,2 | 1-1,5 | - | - | 5-7 | 0335 | 90-100 |

| текстильные материалы | - | 3,5-4 | 3,5-4 | - | - | 5-6 | 0335 | 90-100 | |

| Строчка канта | Опоек, выросток, замша, лаковая кожа, велюр, нубук, шевро | - | 1-1,2 | 1-1,5 | - | - | 7-8 | 0335 | 75-90 |

| текстильные материалы | - | 2-2,5 | - | - | - | 5-6 | 0203 | 90-100 | |

Таблица 2

Технологические нормативы сборки внутренних деталей заготовки верха обуви

| Вид операции | Материал подкладки | Припуск под настрачиваемые детали | Расстояние, мм | Число стежков на 10 мм длины строчки | Иглы швейные | ||

| первой строчки от края | между смежными строчками | модель | номер | ||||

| Настрочной шов при одной строчке | Кожа подкладочная | 3-6 | 1-1,5 | - | 5-6 | 0335 | 75-90 |

| Натуральный мех | 3-6 | 1-1,5 | 4-5 | 0335 | 75-90 | ||

| Настрочной шов при двух строчка | Кожа подкладочная | 5-8 | 1-1,5 | 1-2 | 5-6 | 0335 | 75-90 |

| Натуральный мех | - | 1-1,5 | 1-2 | 4-5 | 0335 | 75-90 | |

| Тачной шов | Кожа подкладочная | - | 1-1,5 | - | 5-6 | 0335 | 75-120 |

| Натуральный мех | - | 1-1,5 | - | 4-5 | 0335 | 75-120 | |

Виды ниток, используемых при сборке заготовок верха обуви.

Для скрепления деталей заготовок обуви применяют нитки хлопчатобумажные швейные по ГОСТ 30226-93 «Нитки обувные хлопчатобумажные и синтетические. Технические условия» следующих марок: специальные в 6 сложений № 10, 20, 30, 40, 50, 60, особо прочные в 12 сложений № 00 и в 9 сложений № 0,1,3,4,6,30,40.

Для скрепления деталей верха модельной обуви из выростка и полукожника, яловки хромового дубления, шевро, замши, велюра применяют нитки хлопчатобумажные в 6 и 9 сложений №40, 50, 60.

Особо большая прочность требуется при сострачивании задних краев задинок и берцев, а также у закрепочных швов, скрепляющих берцы с союзками. Для этих операций применяют синтетические нитки (капроновые, лавсановые, анидные).

Капроновые нитки превосходят хлопчатобумажные своей прочностью и удлинением, обладают устойчивостью к действию влаги, пота, жиров, кислот, щелочей и других активных сред. Условные обозначения (торговый номер) -800К, 500К, 400К, 300К, 750К, 565К, 470К, 280К, 95К, 65К, 50К. Нитки №50К, 65К и 95К используют для сборки заготовок из кож хромового дубления. Для пристрачивания подошв используют нитки №565К и 470К.

Лавсановые нитки выпускают следующих торговых номеров: 22Л, 33Л, 55Л и 90Л. Недостатком лавсановых ниток является их невысокая термостойкость, что во многих случаях приводит к расплавлению ниток при высоких скоростях работы швейной машины. Для повышения термостойкости ниток их пропитывают индустриальным маслом или жировыми эмульсиями.

Для скрепления деталей верха обуви применяют также хлопколавсановые нитки следующих торговых номеров: 44ЛХ-1, 65ЛХ-1. Хлопколавсановые нитки по прочности, удлинению и стойкости к истиранию превосходят хлопчатобумажные.

Анидные нитки (29 текс х 3; 29 текс х 2) значительно превосходят капроновые по относительной разрывной нагрузке, более высокой температуре плавления и стойкости к истиранию. В анидных нитках в три и более раза уменьшено количество узлов в бобине, что способствует повышению производительности труда швей за счет сокращения времени на заправку нитки при обрыве.

Таблица 3

Соотношение между номерами игл и ниток

| Номер иглы | Условное обозначение (торговый номер) ниток | |||

| Хлопчатобумажных | шелковых | капроновых | лавсановых | |

| 75 | 60;50 | 65;33 | - | 22Л; 33Л |

| 80 | 50; 40 | 33 | 50К | 33Л |

| 85 | 40 | 33 | 50К | 33Л |

| 90 | 40;30 | 33;18 | 50К; 15К | 33Л; 60Л |

| 100 | 30;20 | 18;13 | 15К; 13К | 60Л; 90Л |

| 110 | 20;10 | 13;9 | 13К;11К | 90Л |

| 120 | 10;6 | 9 | 11К | 90Л |

| 130 | 6;3 | - | 11К | - |

| 140 | 3 | - | 11К | - |

| 150 | 3;1 | - | 11К;9К | - |

| 160 | 1 | - | 9К | - |

| 170 | 1;0 | - | 9К | - |

| 180 | 0 | - | - | - |

| 190 | 0; 00 | - | - | - |

| 200; 210 | 00 | - | - | - |

При скреплении заготовки верха, как правило, используются одно- или двухрядные ниточные строчки со стежком двухниточного внутреннего переплетения. Комплексное воздействие окружающей среды и микроклимата внутри обуви на верхнюю и нижнюю нити в условиях носки оказывается неодинаковым: верхняя нить подвергается механическим воздействиям, действию химических реагентов, попадающим на обувь извне, влажно-тепловому воздействию и ультрафиолетовому облучению; нижняя нить - воздействию пота, механическому истиранию со стороны стопы. Кроме того, на снижение прочностных показателей верхней нити оказывает влияние ее многократное истирание в процессе прохождения через ушко швейной иглы.

Снижение прочности ниточных швов в готовом изделии под воздействием механических напряжений обусловлено величиной и последовательностью приложения механических нагрузок. Анализ технологии обуви и последующих условий ее эксплуатации показывает, что максимальные разрушающие напряжения в ниточных швах возникают в процессе затяжки (формования) заготовки верха обуви и фиксации ее формы после затяжки. Клещи затяжной машины вытягивают заготовку при максимальном значении относительного удлинения в носочной части 20-25%. При этом могут наблюдаться растяжение в узлах переплетения стежков ниточного шва и смещение деталей заготовки относительно друг друга.

При последующей фиксации формы затянутой заготовки в условиях интенсивного подвода тепла возможно дальнейшее повышение напряжений вследствие стремления материалов заготовки к сокращению площади при сушке в условиях недопущенной усадки.

В условиях последующей эксплуатации таких предельных напряжений в ниточных швах не возникает, поскольку сдавливание стопы заготовкой верха обуви недопустимо по физиологическим показаниям. Но в условиях эксплуатации обувные детали и швы подвергаются многократным изгибным деформациям и изгибно-растягивающим деформациям при сравнительно невысоком уровне значений напряжений по сравнению с напряжениями, возникающими в процессе формования. В реальных условиях эксплуатации следует учитывать и возможность механических повреждений единичных стежков, которые также отрицательно влияют на надежность специальной обуви. С учетом изложенных соображений стандартная методика прочностных испытаний швов при одноцикловом растяжении на машине РТ-250 в соответствии с ГОСТом не позволяет однозначно прогнозировать надежность соединения деталей заготовки верха обуви при эксплуатации. Для более полной оценки прочностных показателей ниточных швов была разработана методика дополнительных испытаний, учитывающая технологические особенности процесса сборки обуви и ее последующей эксплуатации. Указанная методика была использована при оценке качества новых синтетических нитей, разработанных ОАО «НИИ ниток «Петронить»» (Санкт-Петербург). Методика испытаний включает в себя определение прочности ниточного шва при одноцикловом растяжении на разрывной машине РТ-250 и при многоцикловом растяжении образцов на приборе для динамического нагружения - пульсаторе ПГ-20. Конструкция пульсатора ПГ-20 позволяла подвергать растяжению образцы с частотой нагружения, соответствующей условию эксплуатации обуви (60 циклов в мин.). В связи с тем, что существующие синтетические нитки на основе лавсана обеспечивают высокую прочность ниточного соединения даже при однорядной строчке, в конструкцию пульсатора были внесены изменения, позволяющие увеличить максимальную растягивающую нагрузку до 400Н вместо 200Н, предусматриваемых первоначальной конструкцией прибора.

Для характеристики надежности швов целесообразно пользоваться кривыми усталости (выносливости) Велера. Из кривых выносливости можно сделать вывод, что полученные нагрузки в пределах от 80 до 65% следует считать недопустимыми, т. к. через сравнительно небольшое число циклов нагружения (от 3 до 500) с вероятностью 90-95% наблюдается полное разрушение ниточного соединения. Нагрузки в пределе от 65 до 50% от разрывной, прикладываемые в ходе эксплуатации циклично, могут быть отнесены к условно допустимым. Более низкий уровень нагрузок не приводит к разрушению ниточного соединения при очень большом количестве циклов, соответствующему плановому сроку эксплуатации изделия. Как показывает практика, механическое повреждение единичных стежков строчки приводит к более существенному понижению прочности ниточных соединений.

Апробированная методика дополнительных испытаний позволяет более полно дать технологическую оценку ниток при сборке изделий из кожи, в том числе при необходимости, с учетом химических и физических воздействий на ниточные соединения (пота, ультрафиолета и т. п.) и прогнозировать надежность ниточных соединений при эксплуатации[2].

Похожие работы

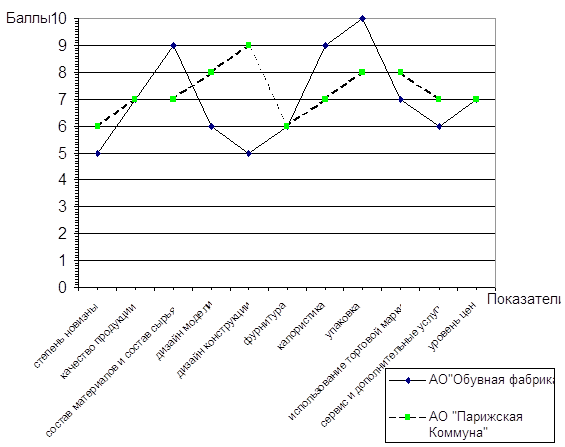

... – графический способ. Сравним продукцию, выпускаемую нашим предприятием с продукцией основного конкурента. Как показывает анализ графиков, предприятие конкурирует качеством основных материалов для производства обуви, упаковкой, цветовым решением модели; по качеству производства и уровню цен не уступает конкуренту, а по остальным показателям отстает. Для получения более конкурентно-способной ...

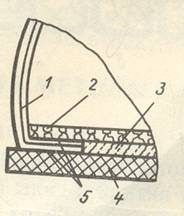

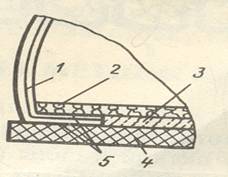

... 2. Обоснование выбора модели изделия. Общая характеристика модели изделия. 2.1 Обоснование выбора модели изделия В курсовой работе рассматривается технология обработки и сборки женских туфель с открытой носочной частью клеевого метода крепления. Они предназначены для носки в летнее время и в закрытых помещениях. Главные требования, предъявляемые к их конструкции: эстетичность внешнего вида ...

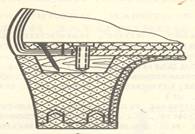

... 4.1 Принципы построения технологического процесса Характеристика конструкции заготовки верха: летних женских туфель Проектирование производится на основании фабричной технологии сборки заготовки с учетом нормативной документации и новейших достижений техники и технологии обувного производства. Проектирование технологического процесса состоит из двух этапов: составление схемы сборки ...

... составление схемы сборки обуви; проектирование технологического процесса сборки обуви. Схема сборки обуви выглядит следующим образом: Схема 4.1. Такая схема дает возможность упростить проектирование процесса сборки обуви и, кроме этого, служит для оценки конструкции изделия с технологической точки зрения. На основании схемы сборки обуви производится проектирование технологического процесса ...

0 комментариев