Навигация

Нормування процесу збирання і зварювання

4.2 Нормування процесу збирання і зварювання

Для технічного нормування смосарно-складальних операцій на машинобудівних підпиємствах в умовах серійного та одиничного виробництва рекомендується збірник ”Нормативи часу наскладання металоконструкцій під зварювання”.

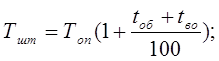

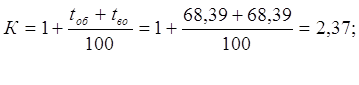

В нормативах приведені штучний час і час на операцію. Штучний час (Тшт) включає до себе оперативний час, час організаційно-технологічного обслуговування рабочого місця і час на особисті потреби.

Де t об –організаційно-технічного обслуговування.

Tво –час на особисті потреби і відпочинок у % до Топ.

Топ –оперативний час на складання, хвил. Він включає: 1) Доставку і комплекстування деталей, вузлів в межах робочої зони ( до 10 м від місця складання); 2) зовнішній огляд і промір деталей; 3) розмітку і намітку місць установки деталей; 4) установка деталей на місце складання, кантування в процесі виконання роботи; 5) пригінку і підтиск деталей за сполученними кромками із застосуванням технологічних стяжок, розпорок, клинів, домкратів,та ін.,прихоплення деталей дуговим зварюванням.

Підготовчо-заключний час при розрахунках норм часу на операцію в залежності від складності виконуваємих робіт, а також від типу виробництва включає до себе такі частини: 1) на отримання змінного завдання, наряду, креслення, промислового інструктажу; 2) на отримання інструменту та пристроїв; 3) на ознайомлення з кресленням і отримання вказівок від майстра; 4) на підготовку робочого місця; 5)на здачу технологічної документації, інструменту, престроїв; 6)на здачу роботи.

Таблиця. Норми часу на збирання вузла.

| № опер. | Перелік робот | чинник впливу на тривалість виконання складальних робіт | Номер карти | час за нормативами на виконання, хв: |

| 1 | Укласти краном основу (1) у прилад для складання та зафікстувати цого по упорам | Маса-126 кг Кількість пневмопритисків-4 | 4 45 | 2,01 0,15*4=0,6 å 2,07 |

| 2 | Вкласти по відкидним упорам ребро (2) на деталь (1) та зафіксувати її | Маса-6 кг | 4 | 0,26 |

| 3 | Прихопити деталі (1 і 2 ) між собою | Товщина мет.-36 і 25 кількість схоплень-4 довжина-20 мм | 3 | 0,14*4=0,56 |

| 4 | Повторити переходи 2 і 3 для другого ребра | 0,48+0,56 1,04 | ||

| 5 | Встановити упорамполку (6) деталі (10) | Маса- 10 кг | 4 | 0,35 |

| 6 | Прихопити деталі (6 і 1) між собою | Товщина металу-36 кількість схопл.-4 їх довжина-20 мм | 3 | 0,14*4=0,56 |

| 7 | Встановити по відкидним упорам ребро (7) до деталей (1 і 6) | Маса-3,1кг | 4 | 0,24 |

| 8 | Прихопити деталі (7, 1 і 6) | Товщина металу-25 кількість схоплень-2 їх довжина-20 мм | 3 | 0,14*2=0,28 |

| 9 | Повторити переходи 7, 8 для другого ребра | 0,24+0,28=å0,52 | ||

| 10 | Звільнити вузол від пневмопритисків | 3 | 0,15*4=0,6 | |

| 11 | Зняти зібраний вузол з пристрою та передати робоче місце для збирання нижнх ребер (4) і (5) | Маса-154,2 кг | 4 | 2,01 |

| 12 | Встановити плиту на місце збирання | Маса-154,2кг | 4 | 2,01 |

| 13 | Вкласти по знімному упорі планку (5) на деталь (1) | Маса-2,7кг | 4 | 0,24 |

| 14 | Прихопити планку (50) до деталі (1) | Товщина металу-36 кількість схоплень-2 довжина-20 мм | 3 | 0,14*2 å0,28 |

| 15 | Вставити по упору деталь(4) до деталі (1 і 5) | Маса-1,7кг | 4 | 0,24 |

| 16 | Прихопити деталь (4) до деталей (1 і 5) | Товщина мет.-25 кількість схопл.-2 довжина-20 мм | 3 | 0,14*2 0,28 |

| 17 | Знати знімний упор | 2,01 | ||

| 18 | Зняти зібраний вузол з пристрою та передати його на рабоче місце для зварювання | Маса-163 кг | 4 | 2,01 |

| Топ=14,37 | ||||

| 1 | Повторити переходи 1, 2, 3, 4, 5, 6, 7, 8, 9 ,10, 11, 12, 13, 14, 15, 16, 17, 18 для плити нижньої | Топ=12,29 | ||

| 1 | Вкласти ребро (1) на плиту | Маса-6кг | 4 | 0,48 |

| 2 | Встановити до ребра (1) ребро (2) | Маса-9,4 кг | 4 | 0,8 |

| 3 | Прихопити деталі (1 і 2) | Товщина мет.-20 мм кількість схопл.-2 довжина-10 мм | 3 | 0,14*2 0,28 |

| 4 | Повторити переходи 2 і 3 для іншого ребра | 1,08 | ||

| Топ=2,64 | ||||

| 1 | Встановити обечайку (50 | Маса-536 кг | 4 | 2,01 |

| 2 | Вкласти плиту верхню (1) | Маса-163 кг | 4 | 2,01 |

| 3 | Прихопити плиту (1) до обечайки (5) | Товщина металу-36 кількість схоплень-3 довжина-30 мм | 3 | 0,14*3 0,42 |

| 4 | Повторити переходи 2 і 3 для плити нижньої | Маса-172 | 2,43 | |

| 5 | Вкласти окантовку (3) до плити нижньої і обечайки | Маса-15,4 кг | 4 | 0,48 |

| 6 | Прихопити плиту нижню і обечайку до окантовки | Довжина-25 мм кількість схоплень-3 товщина-20 мм | 3 | 0,14*5 0,7 |

| 7 | Встановити ребро (6) до плити верхньої (1) | Маса-3,5 кг | 4 | 0,48 |

| 8 | Прихопити деталь (6) до деталі (1) | Товщина-4 кількість схоплень-2 довжена-20 мм | 3 | 0,14*2 0,28 |

| Повторити перехід 7 і 8 для другого ребра і плити | 0,76 |

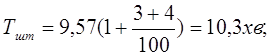

Топ=9,57

Для плити верхньої

для плити нижньої

![]()

для окантовки

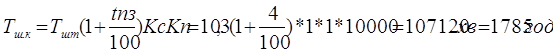

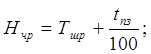

Штучно-калькуляційний час (Тшт.к) – норма часу на складання металоконструкцій під зварювання при використанні штучного часу, визначається за формулою:

Де Тшт=Т1+Т2+..+Тn; Т1+Т2+..+Тn – штучний час з виконанням окремих переходів, беремо з нормативних карт, хвил.

Кс – коефіцієнт, враховуючий серійність виробництва;

К - коефіцієнт, враховуючий зміни роботи;

n – кількість виробів у партії, шт.

Розрахунок штучного та штічно-калькуляційного часу наведений в таблиці.

Нормування зварювальних робіт.

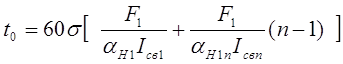

Важливе місце при розрахуванні штучного часу займає основний (технологічний) час, чкий визначають шляхом розрахунку, виходячи з технологічного режиму роботи, або беруть з нормативів. Так при розрахунках часу на ручне дугове та механізоване зварювання в середовищі СО2 його можна визначити за формулою:

- шов багатопрохідний.

- шов багатопрохідний.

- шов багатопрохідний.

- шов багатопрохідний.

Де s - густина електродного дроту, г/см3.

F – площа поперечного перетину наплавленого металу одного проходу, мм2.

FH - площа поперечного перерізу наплавленого металу будь-якого шва, мм2.

aн- коефіціент наплавлення, г/(А*год).

Ізв – струм зварювання, А.

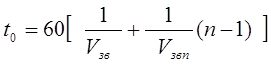

При автоматичному зварюванні під флюсом розрахунок основного часу:

- однопрохідний шов.

- однопрохідний шов.

- шов багатопрохідний.

- шов багатопрохідний.

Vзв – швидкість зварювання, м/год.

Площа поперечного перерізу наплавленого металу одного проходу визначається за формулою:

Де Fe – площа поперечного перерізу електродного дроту, мм2;

Vе – швидкість подачі електродного дроту, м/год;

Vзв – швидкість зварювання шва данного розміру, м/год;

Допоміжний час зварювання складається з двох частин:

Тд=tдш + tду;

де tдш – допоміжний час, що залежить від довжини шва і витрачається на:

- зачищення зварного шва від окисної плувки після кожного проходу та шлаку;

- огляд і примірку шва;

- підтягування проводу, відшукування і усунення залишків дроту, подачу дроту в головку автоммату або напівавтомату і зміну касети;

- зміну присаджувального дроту;

- перевірку вірності встановлення головки автомата;

- обмазку розчином поверхні металу навколошовної зони;

- зачищення навколошовної зони від бризок наплавленого металу;

- зачищення кромок перед зварюбванням від нальоту, іржі, та окисної плувки;

- зачищення та знежирення присаджувального дроту перед зварюванням;

tду – допоміжний час, що залежить від зварної конструкції, а також типу застосованого устаткування, який витрачається на: - клеймування шва;

- встановлення та зняття щитків для захисту від зварювальної дуги;

- закріплення та розкріплення виробу на столі, стенді, пристрої;

- перемцщення виробу вантажно под”ймним механізмом.

- встановлення, знімання та поворот виробу вручну;

- поворот виробів в механізованому пристрої в процесі виконання зварювальних робіт;

- намотку зварювального дроту в касету.

Час обслуговування робочого місця визначається у відсотках до оперативного часу. Він становить при виконанні складальних робіт 2..3% оперативного часу, а при виконанні зварювальних робіт 3..4% оперативного часу.

Час перерв на відпочинок і особисті потреби визначають у відсотках до оперативного часу (3..4% tоп).

Tоп= t0+ t д.

При розрахунках яачу, який витрачається на зварювальні роботи, користуються таким виразом:

Тшт=(Тштa+ tду) К;

де Тшт – неповний штучний час, хвил.

a- довжина шва, м;

tду – допоміжний час, що залежить від зварної конструкції та устаткування.

К – коефіцієнт, яким враховується час обслуговування робочого місця tобс та час на відпочинок і особисті потреби tв.о

Неповний штучний час

Тшт=(to + tдш) Кn;

де to – основний час, який визначається шляхом розрахунків чи з нормативів.

tдш – допоміжний час, залежить від довжини шва;

Кn –поправочний коефіцієнт, визначається з таблиці.

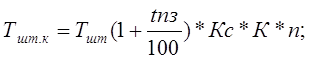

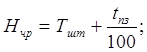

Технічно обгрунтована норма часу:

де tпз – підготовчо-заключний час, який включає витрати часу на: отримання завдання, документації, інструктажу; ознайомлення з роботою; встановлення, настроювання та перевірку режиму зварювання; підготовку робочого місця на початку зміни та при її закінченні.

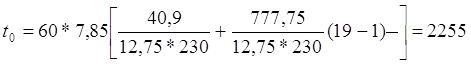

Для плити нижньої:

Шов Т4, зварювання в СО2.

tдш=0,36+0,3+0,25+0,08+0,46+0,15+0,62+0,8=2,87

tду=0,32+1,19+0,45+5,76+0,12+0,28+13,7=21,82

Тд= tдш+ tду=2,87+21,82=24,69;

Тнш=( to+ tдш+ Кn=(2255+2,87)*1=2257,87 хвил.;

Тшт=(Тншa+ tду) К=(2257,87*0,498+21,82)*2,37=2716,587 хв.;

tоп= to+ tд=2255+24,69=2279,69;

tоб=![]()

t во=68,39;

Шов Т3-D15, в СО2 L=1,53 м.

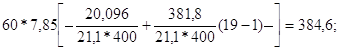

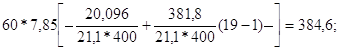

tо=

tдш=2,87; tду=21,82;

tд= tдш+ tду=24,69;

Тнш=(384,6+2,87)*1=387,5 хвил;

Тшт=(387,6*1,53+24,69)*1,246=769,7 хвил.

tоп=384,6+24,69=409,29;

tоб=12,28; t во=12,28;

Шов Т7, в СО2 L=0,5.

tо=

Тшт=(387,6*0,5+24,69)*1,246=272,238 хвил.

Шов Т1-D6, в СО2 L=0,8 м.

Тшт=(387,6*0,8+24,69)*1,246=417,123 хвил.

0 комментариев