Навигация

Розрахунок необхідної кількості збирально-зварювального обладнання, оснастки і робочих місць

4.3 Розрахунок необхідної кількості збирально-зварювального обладнання, оснастки і робочих місць

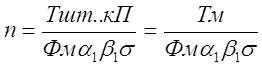

Потрібну для виконання заданої виробничої програми кількість складально-зварювальних робіт робочих місць або стендів (Пм, Пс) і верстатного устаткування або зварювальних установок (Пу) кожного типу визначають відповідно за формулами:

де Тшт.к – штучний калькуляційний час виконання конкретних операцій, год;

П – річна програма випуску зварювальної продукції, шт;

Тм – кількість місце-годин, необхідних на річну програму;

Тn – кількість медико-годин трудомісткості робіт на річну програму, закріплених за складально-зварювальним робочим місцем або верстатним устаткуванням кожного данного типу;

Фм – дійсний річний фонд часу робочого місця, місце-год.;

Фоб – дійсний річний фонд часу устаткування, верстато-год;

sр – щільність робіт, людина (робоче місце);

a1, a2 – середні коефіцієнти виконання норм. Для робіт, які виконуються за допомогою збирально-зварювального обладнання a=1,0..1,2;

b1, b2 = коефіцієнт завантаження збирально-зварювального обладнання (приймається від 0,7..0,9).

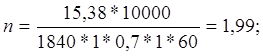

Приймаємо n=2;

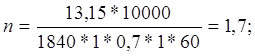

Приймаємо n=2;

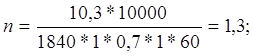

Приймаємо n=2;

Приймаємо n=2;

Приймаємо n=1;

Приймаємо n=1;

Приймаємо n=2;

Приймаємо n=2;

4.4 Визначення необхідної кількості основних і допоміжних матеріалів

До основних матеріалів відносять прокат різного сортаменту, комплектуючі деталі, напівпрокати, електроди, зварювальний дріт, метизи і т.ін., до допоміжних – флюси, захисні заги, паливо, горючі матеріали і т.ін.

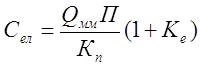

Річну потребу в прокаті (листовому, штабовому, квадратному, кутовому матеріалі, швелерах, двотаврах, трубах та ін.) визначають одиниці, прокату кожного профілю, минімальних відходів металу після розкрою й максимального використання їх в процесі виготовлення інших дрібних деталей виробничої програми заводу, їх розрахунок проводять за формулою:

де Q – вихідна маса прокату кожного профілю і кожного сортаменту, кг;

П – річна програма випуску виробів, шт.;

Рот – кількість відходів прокату, % Рот=4-8%;

,

,

Розрахунок потреби в електродах кожної марки;

де Qн – маса наплавленого металу на одну вироблену зібрану одиницю, кг;

П – річна програма випуску виробів, шт;

Ке – коефіцієнт відношення електродного покриття до маси електродного дроту при загальних розрахунках приймається Кс=0,4.

Кn- коефіцієнт переходу металу з електродного дроту в шов, ураховуючий витрати на угар та розбризгування, на невикористані відходи.

4.5 Вибір та обгрунтування внутрішньоцехового транспорту

Переміщення матеріалів, деталей, збиральних одиниць та виробів у межах проектуємої дільниці цеху в залежності від необхідних під”ємно-транспортних операцій може здійснюватись різним внутрішньоцеховим транспортом.

Вибір найбільш доцільних під”ємно-транспортнихзасобів та ефективне їх використання у проектуємому виробництві гинить вплив на трудомісткість, тривалість виготовлення виробу, а також на його собівартість.

За допомогою рольганів листи транспортуються від листоправильної машини термічного різання.

Невеликі середньої ваги вироби та вузли можна транспортувати за допомогою місцевих консольних поворотних кранів вантажопід”ємністю 3,2 т, з висотою піднімання вантажу 6,0 м. Цим же видом транспорту можна перемішувати прокат і фасонний профіль, якщо потрібно.

Мостовий кран – є більш універсальним під”ємно-транспортним обладнанням, він обслуговує майже всю площу, міжцехового простору.

Мостові крани спираються чотирма колесами на підкранові шляхи на колонах цеху і пересуваються вздовж всього прольоту. Вони можуть мативід 8 до 16 коліс у важких кранів. Двобалочні мостові крани мають широкий діапазон вантажо-під”ємності від 3 до 320 т. Їх випускають з розміром від 10,5 м до 32 м. Крани з вантажопід”ємністю 15 т і більше оснащені незалежними механізмами підйому. Вантажопід”ємність допоміжного механізму в декілька разів менше ніж головного.

4.6 План дільниці цеху і опис технологічного потоку

Цех металоконструкцій включає до свого складу заготівельні відділення і ділянки, які спеціалізуються на обробці різних видів прокату, а також по видам обробки ( ділянки механообробки, дільниці термічного різання); відділення збирання та зварювання дрібних металоконструкцій; відділдення і ділянки збирання-зварювання великих металоконструкцій.

Планування і розміщення обладнання в цеху виконані в наступній послідовності:

а) нанесені лінії магістральних проїздів по прольотам;

б) розміщене усе основне та допоміжне обладнання:

в) цех оснащений мостовими кранами і консольно-поворотними кранами, також рольгангами;

г) випрямлячі зварювальних автоматів розташовані по вісі колон.

Складальне місце розташоване одразу після закінчення заготівельної дільниці цеху, вироби і деталі з одного робочого місця на інше передаються консольно-поворотним краном.

Після складальних місць для плит розташоване складальне і зварювальне місце для обечайки і окантовки, потім встановлене місце збирання-зварювання обечайки хвостової. Великогабаритні вироби транспортуються мостовим краном.

0 комментариев