Навигация

025 Контрольная

Оборудование: стол ОТК

Мерительный инструмент: штангенциркуль ШЦ‑1, 160–0,05,

ГОСТ 166–80,

калибр пробка диаметром 65,25 мм; 44,75 мм; 21,2 мм

Выбор режимов воccтановления

005 Расточная

Переход 2

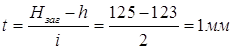

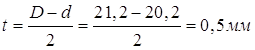

Припуск на растачивание ![]() [9,82]

[9,82]

![]()

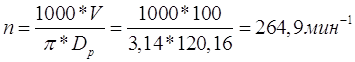

Частота вращения шпинделя:

[9,82]

[9,82]

Корректируем частоту вращения шпинделя по паспортным данным станка ![]()

Действительная скорость:

![]()

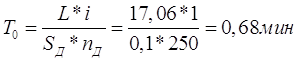

Основное время:

[9,82]

[9,82]

![]() – путь резца

– путь резца

Длина перехода резца 1 = 15,00 мм

Величина врезания резца ![]()

Перебег резца принимаем равным ![]()

Переход 3

Припуск на растачивание

![]() [9,82]

[9,82]

![]()

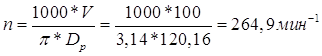

Частота вращения шпинделя

[9,82]

[9,82]

Корректируем частоту вращения шпинделя по паспортным данным станка

![]()

Действительная скорость:

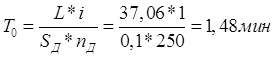

Основное время:

[9,82]

[9,82]

![]() – путь резца

– путь резца

Длина прохода резца ![]()

Величина врезания резца ![]()

Перебег резца принимаем равным ![]()

010 Наплавочная

Таблица 1 [8,233]

| диаметр проволоки, мм | скорость подачи проволоки, м/мин | сила сварочного тока, А | напряжение сети, В | Расход газа, л/час | способ подачи проволоки |

| 1,6–2,5 | 1,3–1 | 90–100 | 380 | 480–720 | толкание |

015 Фрезерная

Переход 2.

Принимаем фрезу торцевую с механическим креплением пятигранных пластин Т5К10.

D = 100 мм, Z= 6 зубьев, ψ= 67°, [2, с. 188, т. 97], ГОСТ22087–76

1. Глубина и ширина фрезерования

H и h – исходный и требуемый размеры,

i – количество проходов,

В = 100 мм

1. Выбираем подачу

![]() [2. с. 283–286, т. 33–38]

[2. с. 283–286, т. 33–38]

![]() [2, с. 282]

[2, с. 282]

2. Скорость резания

![]() [2, с. 282]

[2, с. 282]

T =180 мин [2, с. 290, т. 40]

Cv = 332 [2, c. 286 – 290, т. 39]

q = 0,2 [2, c. 286 – 290, т. 39]

x = 0,1 [2, c. 286 – 290, т. 39]

у = 0,4 [2, c. 286 – 290, т. 39]

u = 0,2 [2, c. 286 – 290, т. 39]

p = 0 [2, c. 286 – 290, т. 39]

m = 0,2 [2, c. 286 – 290, т. 39]

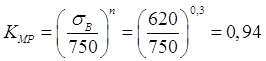

![]() [2, c. 282]

[2, c. 282]

[2, c. 261, т. 1]

[2, c. 261, т. 1]

nV=1 [2, c. 262, T.2]

KГ =1 [2, c. 262, T.2]

Knv= 0,9 [2, c. 263, T.5]

Kиv= 0,65 [2, c. 263, T.6]

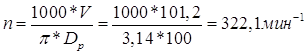

3. Частота вращения шпинделя

Корректируем частоту вращения шпинделя по паспортным данным станка

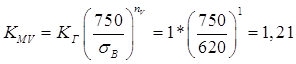

![]() [4, c. 374]

[4, c. 374]

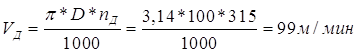

4. Действительная скорость резания

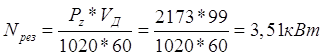

6. Мощность, затрачиваемая на резание

[2, c. 271]

[2, c. 271]

![]()

Cp= 825 [2, с. 291.Т.41]

x= 1 [2, C.291.T.41]

y= 0,75 [2.C.291.T.41]

u= 1,1 [2, с. 291.Т.41]

q= 1,3 [2, C.291, T.41]

w= 0,2 [2, с. 291.Т‑41]

[2, с. 264]

[2, с. 264]

n = 0,3 [2, с 264–265, т. 9–10]

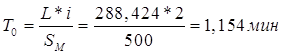

7. Основное время

![]() – путь фрезы

– путь фрезы

Длина фрезерования 1 = 235 мм

Величина врезания фрезы ![]() [8, с. 263]

[8, с. 263]

![]()

Перебег фрезы принимаем равным ![]()

020 Сверлильная

Переход 2

1. Глубина резания:

D – диаметр сверла

2. Выбираем подачу:

S = 0,38 мм/об [2, с. 277, т. 25]

Корректируем подачу по паспортным данным станка SД = 0,28 мм/об

[4, с. 374]

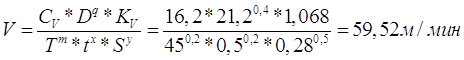

3. Скорость резания:

[2, с. 276]

[2, с. 276]

Т = 45 мин [2, с. 279–280]

Cv= 16,2 [2, с. 279, т. 29]

m = 0,2 [2, c. 279, т. 29]

q = 0,4 [2, c. 279, т. 29]

x = 0,2 [2, c. 279, т. 29 j

у = 0,5 [2, c. 279, т. 29]

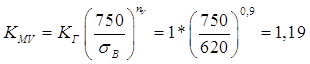

![]() [2, c. 276]

[2, c. 276]

[2, c. 261, T.1]

[2, c. 261, T.1]

nV=0,9 [2, c. 262, T.2]

KГ =1 [2, c. 262, T.2]

Knv= 0,9 [2, c. 263, T.5]

Kиv= 1 [2, c. 263, T.6]

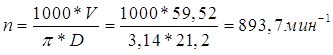

4. Частота вращения шпинделя:

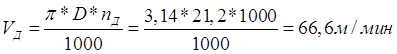

5. Действительная скорость резания:

Список использованной литературы

1. Справочник технолога машиностроителя. Т. 1. Под ред. А.Г. Косиловой и

Р.К. Мещерякова. – М: Машиностроение, 1986.

2. Справочник технолога машиностроителя. Т. 2. Под ред. А.Г. Косиловой и

Р.К. Мещерякова. – М.: Машиностроение, 1986.

3. Воловик Е.Л. Справочник по восстановлению деталей. – М.: Колос, 198

4. Нефедов Н.А., Осипов К.А. Сборник задач и примеров по резанию металлов и режущему инструменту. – М.: Машиностроение, 1984.

5. Общетехнический справочник. Под ред. А.Н. Малова. – М.: Машиностроение, 1971.

6. Антонов В.Е. Краткий справочник технолога механического цеха. Минск, Беларусь, 1988

7. Марочник сталей и сплавов. Под ред. А.С. Зубченко. М.: Машиностроение, 2003

8. Справочник сварщика. Под ред. В.В. Степанова ‑ М: Машиностроение, 1975

9. Восстановление автомобильных деталей./В.Е. Канарчук, А.Д. Чигринец – М.: Транспорт, 1995

10. Иванщиков Ю.В. Методика разработки технологической документации на восстановление детали. – Чебоксары, Магистраль, 2005.

Похожие работы

... использована в машине без ремонта. Их определяют исходя из предельных размеров износа деталей. 2. Основы технологии сборки машин. Применяемое оборудование и инструмент Под сборкой понимают процесс соединения деталей в пары и узлы, деталей в агрегаты, агрегатов, узлов, деталей в машину с соблюдением кинематических схем, посадок, размерных цепей, заданных техническими условиями и сборочными ...

... 0,7 диаметра сопла. В качестве плазмообразующего газа чаще применяется аргон. Наплавка с заменой аргона воздухом (до 90 %) значительно снижает стоимость восстановления деталей. Сущность электромагнитной наплавки заключается в нанесении покрытия из порошка на поверхность заготовки в магнитном поле при пропускании постоянного тока большой силы через зоны контакта частиц порошка между собой и с ...

... Украины; организовывается мероприятие по сдаче пожарного технического минимума участниками уборочного отряда; проверяется состояние готовности машинно-тракторного парка перед началом уборки зерновых культур. Одним из важнейших показателей по охране труда в ЧП СПФ «Агро» отделение Штормово являются следующие показатели, которые представлены в таблице 5.1: число травмированных; коэффициент частоты ...

... ящике взломанного кассового аппарата. След остался на глянцевой стороне, причем частично на черном, а частично на белом фоне. Чтобы сфотографировать его, что было необходимо для раскрытия преступления, следователю К. пришлось проявить немалую изобретательность, поскольку ни один из известных способов съемки не позволял получить четкое изображение папиллярных линий на столь необычном фоне. После ...

0 комментариев