Навигация

2. Толуол

От источников выделения происходит рост концентрации этого вещества от 0,01 до 0,02 долей ПДК, а затем постепенное падение концентрации. В СЗЗ содержание толуола не превышает 0,02 долей ПДК.

Рисунок 3.2. Результаты расчета рассеивания выбросов толуола

3. Бутанол

От источников выделения происходит рост концентрации этого вещества от 0,01 до 0,05 долей ПДК, а затем постепенное падение концентрации. В СЗЗ содержание бутанола не превышает 0,05 долей ПДК.

Рисунок 3.3. Результаты расчета рассеивания выбросов бутанола

4, 5. Бутилацетат и этилацетат

От источников выделения происходит рост концентрации этих веществ от 0,01 до 0,04 долей ПДК, а затем постепенное падение концентраций. В СЗЗ содержание бутил- и этилацетата не превышает 0,04 долей ПДК.

Рисунок 3.4. Результаты расчета рассеивания выбросов бутил- и этилацетата

6. Взвешенные вещества

От источников выделения происходит рост концентрации этого вещества от 0,00 до 0,01 доли ПДК, а затем постепенное падение концентрации. В СЗЗ содержание веществ взвешенных не превышает 0,01 доли ПДК.

Рисунок 3.5. Результаты расчета рассеивания выбросов взвешенных веществ

Рисунок 3.5. Результаты расчета рассеивания выбросов взвешенных веществ

7. Пыль древесная

От источников выделения происходит рост концентрации этого вещества от 0,12 до 0,20 доли ПДК, а затем постепенное падение концентрации. В СЗЗ содержание веществ взвешенных не превышает 0,20 доли ПДК.

Рисунок 3.6. Результаты расчета рассеивания выбросов пыли древесной

8. Суммирующее воздействие

От источников выделения происходит рост концентраций загрязняющих веществ вещества от 0,12 до 0,20 доли ПДК, затем наблюдается постепенное падение концентраций. В СЗЗ суммарное содержание веществ не превышает 0,20 доли ПДК.

Рисунок 3.7. Результаты расчета суммарного распределения выбросов загрязняющих веществ от ООО «Экос»

Рисунок 3.7. Результаты расчета суммарного распределения выбросов загрязняющих веществ от ООО «Экос»

Проведенные расчеты и анализ приземных концентраций загрязняющих веществ в атмосферном воздухе показали, что концентрации загрязняющих в санитарно-защитной зоне предприятия и селитебной зоне не превышает максимум 0,2 ПДК (по пыли древесной), а для других веществ на порядок ниже. Это укладывается в ПДК для селитебной зоны. Таким образом расширение санитарно-защитной зоны не требуется. Таким образом, это соответствует нормативам, предъявляемым для селитебной зоны городов(1 ПДК).

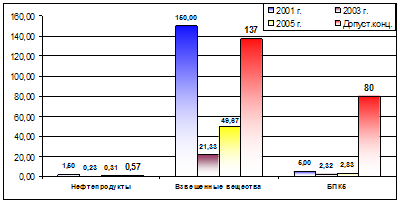

3.2 Качество сточных вод производстваРегулярный лабораторный контроль сточных вод на предприятии ведется по таким компонентам, как нефтепродукты, взвешенные вещества и БПК5. Превышений установленных нормативов сбросов сточных вод по этим ингредиентам за период 2001-2005 годы обнаружено не было.

Анализ динамики концентраций основных загрязняющих веществ сточных вод предприятия проведена по результатам лабораторных анализов за 2001, 2003 и 2005 годы. В соответствии с «Правилами приема сточных вод в систему канализации ООО «Городское Хозяйство» были выявлены превышения допустимых концентраций загрязняющих веществ в 2001 году по нефтепродуктам (почти в три раза) и взвешенным веществам (около 0,1 доли допустимой концентрации) (рис. 3.8). В другие годы концентрации названных веществ были ниже допустимых концентраций загрязняющих веществ в сточных водах, особенно по БПК5.[10]

Рисунок 3.8. Содержание основных загрязняющих компонентов сточных вод ООО «Экос»

Из гистограммы можно сделать вывод, что содержания всех представленных компонентов в 2005 году выше — по взвешенным веществам более, чем в два раза, относительно 2003 года (только концентрация БПК5 фактически неизменна), но значительно ниже, чем были в 2001 году:

1. в пять раз по нефтепродуктам,

2. в три раза по взвешенным веществам,

3. почти в два раза по БПК5.

3.3 Система управления отходами производстваСхема обращения с отходами производства и потребления представлена на следующем рисунке 3.9. Следует отметить, что отходы некоторых наименований передаются сотрудникам предприятия и населению. К таким видам отходов относятся:

1. обрезки древесины и фанеры — для печного отопления;

2. опилки, стружка древесины и фанеры, пыль из газоочистного оборудования— для подстила скоту и на садовых участках;

3. пластиковая тара (фляги) — для пользования в личных хозяйствах;

4. металлическая тара (бочки, имеющие повреждения) — для пользования в личных хозяйствах.

Из всех наименований отходов опилки, стружка древесины и фанеры, а также сухой остаток краски требуют особого рассмотрения.

3.3.1 Опилки, стружка древесины и фанерыРанее этот вид отходов передавался на городские очистные сооружения города Дубны для компостирования, однако затем этот метод утилизации был отменен. Удаление отходов на свалки и их складирование отрицательно сказываются на экономических показателях соответствующих технологических процессов. Так, например, на содержание отвалов и сжигание древесных отходов в нашей стране ежегодно тратится 10-12 млн. руб. в год. В связи с этим, особенно учитывая большие количества образования этого вида отходов (третья часть всех отходов), увеличение объема полезного использования таких отходов является насущной и важной задачей.

В настоящее время в нашей стране существуют следующие направления использования древесных отходов (рис. 3.10).[26]

Рисунок 3.10. Основные направления использования древесных отходов

Таким образом, способов использования древесных отходов много, но учитывая не слишком большую мощность предприятия ООО «Экос», не все они будут целесообразны, и тем более экономически выгодны. Остановимся на описании нескольких, приемлемых на наш взгляд.

А) Самым простым способом обращения с этим видом отходов является сжигание. В настоящее время на российском рынке представлен целый ряд «теплоэнергетических установок» (печек для древесных отходов).

Так например, австрийская фирма «БИНДЕР» предлагает котельные установки для различных видов «биотоплива»: древесная пыль, древесные опилки, строгальная стружка, ДСП, ДВП и плиты МДФ, древесная щепа, щепа из кустарников, технологическая щепа, кора, зерно, выжимки, отходы производства фруктового сока, древесные пеллеты.

Достаточно широко были представлены отечественные энергетические установки. «Ковровские котлы» предлагают водогрейные котлы и воздухонагреватели, работающие практически на любых биоорганических отхода, включая торф и солому.

Брянский «Юникс» предлагает достаточно симпатичные водогрейные котлы с автоматической подачей сыпучего топлива.

Отдельное направление в котлах — котлы длительного горения. Топливо закладывается порциями вручную и происходят процессы, близкие к пиролизу и газификации, т.е. топливо «тлеет». «Научдревпром-ЦНИИМОД» разработал свой экономичный теплогенератор (модель ТГ-100, на 100 кВт стоит 100 тыс.руб), в котором порция топлива тлеет всю рабочую смену.

Для бытового применения «Спецмонтаж» предлагает водогрейные котлы КДГ, которые способны работать до 5 суток на одной загрузке, обеспечивая минимальную температуру в загородном доме, когда нет хозяев (т.е. хозяин приезжает только на выходные). Стоимость такого котла мощностью 25 кВт составляет 32 тыс. руб.

Б) В последнее время в России все чаще на подобных ООО «Конта» производствах применяются небольшие устройства для брикетирования опилок. Полученные брикеты можно сжигать так же, как и обычные дрова, они не требуют дорогостоящих печей с шнековой подачей предварительным прогревом и наддувом, необходимых для сжигания опилок в их первозданном виде.

Часто входное отверстие брикетера подсоединяют к выходу системы аспирации и включают обе установки «в линию»

Опытным путем, неоднократно было доказано, что даже небольшое производство, оснащённое системой внутрицеховой аспирации и подобным брикетером, сможет легко покрыть свои потребности в тепле для обогрева производственных помещений и сушильных камер – а насколько при этом упадут эксплуатационные расходы, а, стало быть, и вырастет прибыль? Достаточно легко найти сравнительные характеристики брикетов по отношению к традиционным видам твердого топлива.

Производительность одной линии шнекового прессования 150-200 т. готового брикета. Оборудование также может прессовать шелуху подсолнечника, льнокостру, лигнин. При сгорании минимально влияет на окружающую среду. Производительность: 400 кг/ч. Окупаемость составляет 8-10 месяцев.

[30]

Г) Выпуск на базе вторичного сырья стеновых и перегородочных строительных тепло- и звукоизоляционных материалов (стеновых или перегородочных камней) для малоэтажного домостроения. Экологически чистые стеновые и перегородочные блоки имеют прочность на сжатие 25-35 кг/см2 , теплопроводность 0,12-0,18 ккал/м2 ч град, морозостойкость 25 циклов, обладает хорошими звукоизоляционными свойствами, имеет огнестойкость — 2 часа.

Технология получения новых стеновых и перегородочных строительных материалов состоит из двух этапов:

1. Подготовка древесного заполнителя:

- измельчение горбылей, реек, обрезков от лесопиления на рубительных машинах с целью получения щепы-дроблёнки;

- доизмельчение древесного заполнителя;

- подсортировка опилок с целью отделения посторонних включений (камни, кора, сучья);

- организация буферного бункерного склада древесного заполнителя.

Отечественная промышленность выпускает серийно рубительные машины, дробилки, механические сортировки для древесного заполнителя. Для организации буферного склада древесного заполнителя используется нестандартизированное оборудование.

2. Получение стеновых и перегородочных материалов:

Отечественная промышленность выпускает серийно автоматические линии для производства стеновых и перегородочных материалов годовой производительностью от 3,0 до 15,0 тыс. м. куб.

Основу данной технологии составляет хорошо организованный процесс вибропрессования полимер минеральной композиции, содержащей стабилизированный древесный заполнитель, позволяющий с циклом 40 сек. получать 4 стеновых камня или 8 перегородочных камней. Перенастройка линии на выпуск перегородочных камней осуществляется за счет быстрой замены пуансон-матрицы линии.

3.Оборудование:

Реализация технологии получения нового экологически чистого энергоэффективного строительного материала осуществляется на высоко производительных компактных, автономных автоматических линиях, не имеющих равных среди отечественных аналогов и превосходящих по своим возможностям лучшие зарубежные аналоги.

Компактность и автономность этих линий позволяет размещать их в быстро возводимых ангарах и зданиях из легких металлических конструкций организовывая мини-цеха для переработки древесных отходов по ресурсосберегающим технологиям при действующих предприятиях по переработки древесины в любых отраслях промышленности.

К бесспорным преимуществам этих линий относится также возможность производства местных строительных материалов из различных наполнителей и вяжущих, высокое качество получаемых строительных материалов и неограниченные возможности расширения номенклатуры изготавливаемых изделий в соответствии с требованиями архитекторов и строителей. Кроме того, эти линии мобильны, компактны, автономны, имеют небольшой вес, низкую энергоёмкость, отличаются простотой конструкции, обслуживания, ремонта и эксплуатации. Имеют гарантийное обслуживание и послегарантийное ремонтное сопровождение.

Экономические показатели:

Сравнительно невысокая цена линий от 300 до 700 тыс. руб., их высокая производительность от 3,0 до 15,0 тыс. м3 /год, привлечение древесных отходов для производства новых строительных материалов создает возможность их успешного применения для утилизации древесных отходов действующих предприятий с получением экологически чистых термоблоков для малоэтажного домостроения.

Один термоблок по объему заменяет 8 обычных кирпичей.

Себестоимость изготовления одного термоблока — 7 руб., отпускная цена — 15 руб.

Срок окупаемости линий в зависимости от их производительности составляет 3 — 7 месяцев.

Подобные производства для выпуска строительных материалов в Дубне существуют, соответственно есть возможность опробирования подобных разработок с внесением опилок ООО «Конта».

Д) В Европе в последнее время появилось и активно развивается еще одно направление переработки опилок — производство топливных пеллет. Пеллеты получают путем прессования измельченных древесных отходов. Технология производства биогранул основана на той же базовой технологии, как и переработка органического материала. Готовые гранулы используются как в бытовых целях — для отопления отдельных домов в центральных отопительных системах, так и в производственных — на электростанции, для производства электроэнергии.

Швеция является лидером по производству древесных гранул в Европе. Здесь производится более 1,2 млн. тонн пеллет в год. За счет гранул вырабатывается 6 ТВтч энергии в год. Доля биоэнергии в шведской энергетике равна 25%, в ближайшее время страна намерена увеличить эту долю до 50%.

По мнению специалистов, в перспективе и в России начнут реализовываться экологические программы, биотопливо будет востребовано и на отечественном рынке в особенности в тех регионах, где существуют трудности с газификацией. Известно, что теплотворная способность древесных гранул сравнима с углем, при этом выброс углекислого газа и других вредных веществ меньше в десятки раз.

Уже посчитали и вывели, что топливные гранулы выгоднее технологической щепы. Сегодня готовят технологии по дорубке щепы в сырье для пеллет.

Одной из фирм, работающих в данном направлении, является MUENCH Edelstahl GmbH /Германия/ изготавливает матрицы, ролики и обечайки для грануляторов всех типов и моделей зарубежного производства и производства стран СНГ. Производственная мощность линий по производству древесных гранул составляет от 0,1 т/час до 10 т/час и более. Пеллеты выпускаются длинной не более 50 мм, диаметр гранулы составляет от 6 до 10 мм, вес гранул составляет 700-800 кг на кубический метр.

Е) ФГУП Центральный научно-исследовательский и проектный институт лесохимической промышленности разработал новый способ термоокислительной деструкции древесины — основу получения бесканцерогенных коптильных препаратов.

В основу технологии заложен новый способ термического разложения древесины на воздухе без горения, который позволяет исключить образование канцерогенных веществ (3,4-бензпирена). Для осуществления этого процесса разработан аппарат нового поколения — дымогенератор.

Полученные коптильные препараты не уступают лучшим мировым образцам.

Коптильная жидкость «Российская» предназначена для наружной обработки колбасных сыров, мясных и рыбных изделий. Расход составляет 20 — 25 г на 1 г продукта.

Рафинированный коптильный ароматизатор предназначен для улучшения вкуса и аромата вареных и полукопченых колбас, рыбных консервов в масляной заливке, сырной массы, деликатесных мясных и рыбных изделий путем введения внутрь полуфабрикатов. Расход составляет 1 — 4 мл на 1 кг продукта. Не требует дополнительного оборудования, дополнительных затрат.

Из 1 т опилок получается 300 кг коптильных препаратов и 300 кг пищевого ароматизатора.

Вблизи города Дубны существует несколько мясных и колбасных производств — в г. Дмитров, г. Клин и т.д. Возможно, что подобная разработка заинтересует владельцев этих производств.

Е) Поскольку опилки передаются работникам и населению, то для повышения активности этого процесса необходимо провести информирование населения через СМИ (радио, газеты, местное телевидение) по вопросу, как пустить опилки в дело для улучшения плодородия почвы.

Древесные опилки, прошедшие ферментацию, становятся отличным удобрением, которое не только питает растения, но и делает почву воздухо- и влагопроницаемыми. Если же вам необходима кислая почва, как, например, для голубики и рододендронов, то постоянное внесение в почву опилок в сочетании с азотными удобрениями и повысит ее кислотность. Для большинства растений необходима нейтральная почва.

Самым эффективным способом обогащения опилок считается компостирование. Перед закладкой компоста опилки необходимо смочить органикой, сложить в кучу, добавляя растительные остатки и почву (для снижения кислотности добавить известь или доломитовую муку). Когда будет сформирован бурт высотой до полутора метров, его надо закрыть слоем опилок в 15—20 см. Не следует закладывать опилки в компостные ямы, от избытка влаги опилки могут закиснуть. Компостную кучу необходимо время от времени перелопачивать и увлажнять. При правильном уходе компост созреет за полтора или два месяца.

3.3.2 Сухой остаток краскиВопрос утилизации этого вида отхода остается открытым на многих производствах. Хотя и считается, что остатки краски в отвердевшем виде подлежат переработке в качестве строительных отходов или утилизации как бытовой мусор.

Утилизация непригодных к дальнейшему использованию остатков краски может осуществляться с помощью установок регенерации, если уровень содержания растворителей достаточен для процесса дистилляции. В иных случаях остатки красок и дистиллятов утилизируются как специальные отходы.

В зарубежных странах разработана система утилизации отходов, в странах СНГ такой системы на данный момент не существует.

Рассмотрим те направления, которые разрабатываются в этой области в наши дни.

А) Существует три вида красок: спирто-, водоразбавляемые и УФ-отверждаемые.

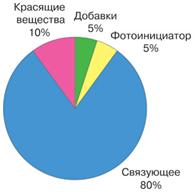

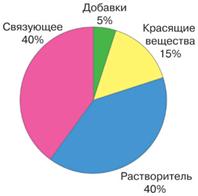

Краски на основе растворителей и водоразбавляемые краски на 40–60% состоят из соответствующих органических растворителей или воды. К прочим составляющим относятся связующие (15–25%), красящие вещества (10–15%) и добавки (5%). Краска УФ-отверждения не содержит растворителей и состоит из четырех компонентов: связующее (55–80%), красящее вещество (10–20%), фотоинициаторы (5–15%) и добавки (5–10%) (рис. 3.13).

Наиболее распространенными растворителями являются спирты (этанол, изопропанол), производные гликолей (этоксипропанол, метоксипропилацетат), кетоны (ацетон, метилэтилкетон), углеводороды (бензин, циклогексан) и эфиры (этилацетат, изопропилацетат). Водоразбавляемые краски наряду с водой часто содержат незначительное количество (0–5%) спирта (этанол или изопропанол).

Рисунок 3.13. Структура общеизвестных красок

Краски на основе растворителей содержат наибольшее количество разнообразных типов связующего: природные смолы (шеллак), модифицированные природные смолы (нитроцеллюлоза, канифоли, алкидные смолы) и искусственные смолы (полиамиды, сополимеры винила, полиэфиры, полиуретан, кетоновые смолы).

В качестве связующего для водоразбавляемых красок применяют главным образом кислые смолы (акрилаты, полиакрилаты, в редких случаях малеинаты либо уретан) или водные дисперсии кислых смол. Кислые смолы не растворимы в воде, поэтому их необходимо переводить в водоразбавляемую форму с помощью омыления в аммиаке или аминах. Водные дисперсии после нанесения краски высыхают значительно быстрее смол.

Среди УФ-красок чаще остальных используют краски с радикальным механизмом отверждения. В них в качестве связующего компонента добавляют акриловые эфиры, которые в зависимости от молекулярного веса подразделяются на высоковязкостные олигомеры и низковязкостные мономеры. Важнейший компонент УФ-красок — фотоинициаторы. Это низкомолекулярные соединения, которые при воздействии УФ-излучения распадаются на реактивные свободные радикалы и способствуют началу реакции сшивки связующего — радикальной полимеризации.

Во всех трех типах красок обычно применяют идентичные красящие вещества (органические и неорганические, а также металлические, перламутровые, люминесцентные пигменты) и добавки, которые упрощают производство, повышают технологичность и придают необходимые свойства высохшей красочной пленке.

В последнее время среди мировых производителей краски наблюдается тенденция выпуска водорастворимых красок. Связано это с тем, что водорастворимые краски более экологически чисты, чем масляные и алкидные эмали, быстро сохнут, при эксплуатации не выделяют неприятного запаха.

Утилизация водоразбавляемых красок гораздо сложнее и связана с более высокими затратами. Широко распространенная физико-химическая технология утилизации основана на том, что сначала растворенные остатки красок осаждаются путем введения солей металлов при определенном значении рН и отфильтровываются. Затем осажденный продукт утилизируют как специальные отходы, а фильтрат и соответствующим образом проверенная вода отводятся в канализацию.

Энергозатраты на сушку водоразбавляемых красок в процессе производства из-за низкой летучести воды неизмеримо выше, чем у спирторазбавляемых или УФ-красок.

В производстве красок на основе растворителей и водоразбавляемых красок нередко используется натуральное или модифицированное растительное сырье, что значительно повышает их экологичность, в то время как с УФ-красками это практически невозможно.

В последние годы отмечают увеличение доли водоразбавляемых и УФ-красок в производстве. Однако если говорить об изготовлении устойчивых к воздействию различных факторов ламинатов, то альтернативы краскам на основе растворителей с технической точки зрения пока не существует.

Все типы красок имеют свои преимущества и недостатки. Тем не менее, современный уровень техники позволяет соблюдать все требования законодательства при их использовании.

Возможно, целесообразным является более детальное рассмотрение этого вопроса и изучение рынка в этой области для выбора самых приемлемых с экологичной точки зрения красок в производстве ООО «Экос».

Б) Существует способ применения декантеров для переработки отходов окрасочных производств. Эта методика переработки отходов состоит из нескольких этапов:

- в отходы окрасочных производств добавляют дозированное количество полимеров;

- указанную смесь обезвоживают в декантере;

- большую часть воды удаляют и используют повторно.

Осадок краски при этом уменьшается до 40-50% сухого остатка, благодаря чему значительно сокращаются расходы на утилизацию.

3.3.3 Озеленение промышленных производствНегативные эффекты влияния промышленных выбросов на растительность возникают в результате прямого воздействия загрязняющих веществ и косвенным путем, при накоплении загрязняющих веществ в почве. К числу целенаправленных воздействий относится комплекс мероприятий, сочетающий в себе как меры воздействия промышленных предприятий направленные на снижение вредных выбросов, так и лесохозяйственные мероприятия, направленные на увеличение продуктивности лесов, улучшение их санитарного состояния и способствующие усилению защитных свойств насаждений.

Относительная чувствительность видов растений к различным загрязнителям воздуха представлена в таблице 3, 3.4

|

Вид растения | загрязнители воздуха | ||

| SO2 | F | NO2 | |

| 1 | 2 | 3 | 4 |

| Хвойные породы деревьев | |||

| Можжевельник обыкновенный | У* | У | |

| Лиственные деревья, кустарники | |||

| Береза европейская | П* | У | Ч |

| Боярышник | У | ||

| Осина европейская | У* | У | |

| Акация желтая | У | У | У |

Примечание: У – устойчивые, Ч – чувствительные, П – промежуточной чувствительности, * - различные оценки чувствительности

При формировании ландшафтов основных подъездных к заводу магистралей: автомобильной дороги следует в том числе применять древесно-кустарниковые породы, обладающие декоративными свойствами, обеспечивающие наибольшую красочность ландшафта.

Посев луговых трав на территории санитарно-защитной зоны предполагается на участках с нарушенным травяным покровом.

Для создания лугового газона рекомендуется следующий состав травосмеси:

- овсяница луговая (50% участия в составе);

- овсяница красная (30% участия в составе);

- мятник луговой (20% участия в составе).

Так для успешного произрастания деревьев и кустарников на территории зоны влияния ООО «Экос»с целью повышения устойчивости древостоя необходимо провести ряд лесовосстановительных мероприятий в сочетании с дополнительными посадками газоустойчивых пород деревьев.

При соблюдении комплекса лесозащитных и лесовосстановительных мероприятий и снижения валового выброса загрязняющих веществ от промышленного предприятия, а также использование новых технологий при модернизации, возможно значительное и постоянное улучшения качества биогеоценозов в целом и отдельных древесно-кустарниковых сообществ в зоне влияния ООО «Экос»

Защитные зоны промышленных предприятий – это посадки между предприятием и жилой застройкой для уменьшения неблагоприятного влияния производства на жилые районы.

Противопожарные насаждения предназначены для защиты пожароопасных объектов и предотвращения распространения огня при пожаре[32]

0 комментариев