Навигация

Особливості процесів структурно-фазових перетворень при термічній обробці шамотних вогнетривів

2.4 Особливості процесів структурно-фазових перетворень при термічній обробці шамотних вогнетривів

Випал – це завершальна стадія технологічного виробництва вогнетривів. У процесі випалу відбувається спікання.

З технологічної точки зору спікання – це процес одержання міцного мало пористого або без пористого камнеподібного тіла з вільно насипаної і спресованої порошкової маси під дією високих температур.

Основні ознаки спікання: зниження пустот, при цьому спостерігається усадка, зниження пористості.

При спіканні можливі слідуючи внутрішні процеси: зміна кількості, розмірів, і форми пор; ріст зерен; зниження і вирівнювання залишкових після пресування напруг; утворення рідкої фази; перерозподіл фаз, зміна концентрації дефектів у кристалічних фазах: хімічні реакції; поліморфічні перетворення; утворення нових сполук і твердих розчинів.

Розм’якшення шамотних вогнетривів протікає слідуючим чином: вогнетривка глина, з якої виготовляють шамотні вироби, при випалі притерпівають ряд перетворень в результаті яких утворюється близько 50% кристалічного муліту 3Al2O3 •2SiO2 (71/8% Al2O3 і 28.2% SiO2), а останнє представляє собою кремнеземисту (аморфну) скловидну речовину високої в’язкості:

При випалі в глинах і каолінах відбуваються складні і глибокі зміни: виявляється вогнева усадка, змінюється мінералогічний склад, при нагріванні до 400°С поступово видаляється слабо зв'язана вода з кристалічних ґрат каолініту.

В інтервалі 450 - 600°С видаляється хімічно зв'язана вода внаслідок розкладання каолініту по реакції:

А12О3 2 SiO2 2 Н2О→ [А12О3 + 2 SіО2] + 2 Н2О.

Реакція йде з поглинанням тепла (ендотермічний ефект). [А12О3 + 2 SiO2] -аморфний продукт, що представляє собою не механічну, а більш тісну суміш глинозему і кремнезему з взаємним проникненням компонентів і частковим збереженням структури каолінітової ґрати. Аморфний лтродукт складу [А12О3•2SіО2] називають метакаолінітом. Каолініт, позбавлений хімічно зв'язаної вологи, необоротно втрачає пластичність.

При 900°С відбувається кристалізація муліту.

При 1100 - 1250°С йде перехід у кристобаліт аморфного кремнезему, що лишився після розпаду каолініту.

При 400 - 1000°С карбонати дисоціюють з виділенням вуглекислоти, сульфіди окисляються з утворенням сірчистого газу, органічні домішки вигорають. Перераховані процеси супроводжуються значною втратою маси, деяким збільшенням пористості і зменшенням об'єму. Механічна міцність при цьому не зменшується, а збільшується. При температурі 1100°С з виділенням тепла метакаолініт перебудовується з утворенням у кінцевій стадії муліту, ЗА12О3- 2 SiO2:

3 [А12О32 SiO2] → ЗА12О32 SiO2 + 4SiO2.

З ростом температури кількість муліту безупинно збільшується і досягає максимуму при 1250 - 1350°С. Тривала витримка при температурах понад 1200°С не впливає на збільшення виходу муліту, але сприяє росту його кристалів. Одночасно з утворенням муліту йде процес спікання. Температура початку гання відповідає різкій зміні усадки. За температуру закінчення спікання 'иймають ту, при якій усадка практично припиняється, а водопоглинання іеченої глини буде близько 2%.

Температура початку і закінчення спікання залежить не від вогнетривкості глин, а від їхньої хімічної і мінералогічної сполук і дисперсності.

При випалі глин і каолінів у них одночасно з мулітом і кристобалітом утвориться аморфна частина і рідка фаза (після охолодження - склофаза). Луги сильно ![]() взаємодіють з кристобалітом і, переводять його в рідку фазу, кількість якої безпосередньо залежить від змісту лугів в алюмосилікатах.

взаємодіють з кристобалітом і, переводять його в рідку фазу, кількість якої безпосередньо залежить від змісту лугів в алюмосилікатах.

Склоподібна частина утвориться в результаті плавлення домішок і частково розчинення кристобаліта в його метастабільної субмікроскопічної формі. Хімічний склад склоподібної частини залежить від загального складу глини чи каоліну до випалу і кількості утворившогося муліту.

2.5 Теоретичні аспекти границі міцності при стиску шамотних вогнетривів для футеровки вагранок та шляхи її поліпшення

Згідно з умовами служби шамотних виробів для футеровеи вагранок марки ШБВ вони повинні мати слідуючи властивості:

1.Границя міцності при стиску

Міцність твердих тіл характеризується силами взаємодії між атомами або іонами, які складають тіло. Міцність залежить не тільки від хімічного складу речовини, але і від виду напруженого стану (розтяг, стиск, вигин та ін.), від умов експлуатації (температура, швидкість навантаження, вплив навколишнього середовища та ін.), а також від структури.

Вогнетриви при кімнатній температурі характеризуються крихким

руйнуванням, яке звичайно наступає після незначної 0,01-0,02% оборотної (пружної) деформації і невеликої по величині пластичної (необоротної), яка зумовлюється мікроруйнуванням. Загальна деформація у вогнетривів доходить до 0,3-0,7%.

В межах пружної деформації до вогнетривів можна застосувати закон Гука, відповідно якому в невеликому інтервалі деформацій

σ /ε =Е; σ = ε · Е

де Е - модуль пружності, Н/мм2; ε - відносна деформація; σ - напруга, Н/мм2.

Модуль пружності Е (модуль Юнга) - це фізична величина, яка характеризує властивості матеріалу, а саме у кристалах характеризує силу хімічного зв'язку структурних елементів у ґратках.

Пружна деформація зв'язана із збільшенням відстані між атомами речовини при прикладенні навантаження і залежить від енергії кристалічних ґраток. Пружна деформація зв'язана із збільшенням відстані між атомами речовини при прикладенні навантаження і залежить від енергії кристалічних ґраток. Цей зв'язок виражається залежністю модуля пружності від температури плавлення. Підрахована теоретична міцність (σт) міжатомного зв'язку кристалів оксидів і оксидних стекол, яка визначається модулем пружності Е, поверхневою енергією твердого тіла σ1 і, параметром ґраток λ

σт=√2Е σ1/ λ

і складає 104 Н/мм2 (Е ≈105Н/мм2).

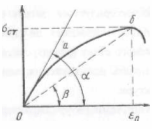

У вогнетривів звичайно спостерігається відхилення від лінійної залежності σ=f(ε), не зв'язане з енергією ґраток, а зв'язане зі структурою матеріалу. У зв'язку з цим пружність вогнетривів характеризується двома модулями: дотичним модулем Юнга Е = tg λ і січним V = tgβ, або модулем деформації (рис.2.1).

Рис.2.1. Схематичне зображення деформації вогнетривів:

а - крива деформації; б - точка руйнування; σст — границя міцності при руйнуванні (стиску); εn, - деформація

Модуль деформації не має фізичного смислу і залежить від умов дослідження, але відношення Е/V є показником однорідності структури. Якщо lim (Е/V) -» 1, то структура прямує до однорідності. Чим нижчі значення модулей Е і V, тим більше виражена тенденція вогнетривів до деформації і остаточного руйнування і тим менша можливість руйнування в службі.

Механічна міцність вогнетривів при нормальній температурі характеризується границею міцності при стиску (σст.), вигину (σвиг), розтягу (σроз). Для рядових вогнетривів σст складає 20-50 Н/мм2, а для щільних 50-100 Н/мм. σст характеризує стійкість вогнетривів у стіновій кладці. Міцність вогнетривів при деформаціях вигину і розтягу орієнтовно визначається:

σвиг. = (0,3-0,2)σст.

σроз= (016 ÷ 0,12) σст

σвиг характеризує стійкість вогнетривів у кладці склепіння, кільцевій та інших криволінійних кладках.

Висока міцність вогнетривів характеризується зерновим складом вихідних матеріалів, якістю обробки маси, пресуванням, випалом (ступенем спікання маси) і в основному визначається однорідністю будови або структурою. Міцність залежить не тільки від пористості, а і від розміру пор: крупні пори більш низько знижують міцність при підвищенні пористості, ніж дрібні. Крім розміру пор і зерен суттєве значення на міцність чинить рівномірність розподілу пор та їх форма. Пори, які знаходяться в зернах, менше знижують міцність, ніж пори зв'язки і пори, що знаходяться між крупними зернами і зв'язкою. Щодо форми пор особливо небезпечними є відкриті тріщини з гострими кінцями. Зменшення розміру пор, регулювання їх розподілу і форми є перспективними способами міцності вогнетривів.

Суттєва різниця між теоретичною і практичною міцністю з'ясовується в теоріях Гриффітса, Вейбулла, Журкова та ін.

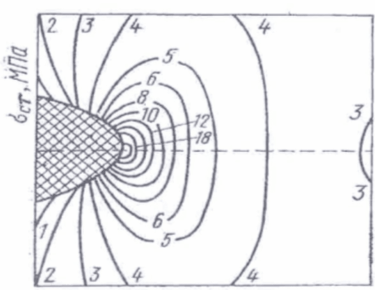

По теорії Гриффітса реальні тіла мають численні тріщини (тріщини Гриффітса). Цей дефект являється концентратором напруг, а тому в області, яка приля-

гає до кінчика тріщини, напруги можуть досягати критичних значень, близьких або перевищуючих значення теоретичної міцності. Напруга на кінці гострої тріщини дорівнює

σmax=2σср√l/r

де σср - середня напруга в матеріалі;

l - довжина тріщини (близько 10-4 см);

r-радіус кривизни кінчика тріщини (дорівнює приблизно міжатомній відстані 0,1-0,4 нм).

Виходячи з даних значень l і r (l/r)≈ 102, тобто σmax на два порядка більша σср Таким чином, при порівняно незначній величині середньої напруги (σср) в матеріалі на кінчику тріщини виникає значна локальна напруга, яка приводить до росту тріщини (рис.2.2). Розтягуюча напруга направлена перпендикулярно до тріщини. Цифри на кривих постійної напруги показують, у скільки разів місцева напруга більша середньої. Пори не тільки концентрують напруги, але і екранують частину матеріалу від напруг. Матеріал, який знаходиться над порою і під порою, сприймає значно меншу напругу, а матеріал між порами при цьому буде сприймати значно більшу напругу, ніж решта матеріалу. Екранування напруг в більшій мірі проявляється крупними порами. Оскільки міцність залежить від імовірності знаходження тріщини у зразку, то вона також носить імовірний (статистичний) характер.

Рис.2.2.Концентрація напруг поблизу кінчика еліптичної тріщини

Показник міцності при нормальній температурі зберігається при нагріванні виробів до 1000-1300°С. Для оцінки міцності вогнетривів при високих температурах служби користуються показниками температури деформації під навантаженням і повзучості.

Деформацію зразків вогнетривких виробів при високих температурах визначають стандартним методом під навантаженням 0,2 Н/мм2 (МПа). Це відповідає середньому тиску, який сприймає вогнетрив у нижній частині футеровки стіни від своєї маси, висотою 10 м при об'ємній масі виробу 2 г/см3.

При випробуванні реєструють температуру початку деформації (розм'якшування) зразка, при 0,6% стиску – t0.6р; при 4% стиску —t4p; при 40% стиску –t40p або температуру руйнування - tр.

Деформація вогнетривів при високих температурах визначається, в основному, хіміко-мінералогічним складом, кількістю твердої і рідкої фаз, їх розподілом, в'язкістю розплаву. Певне значення має також текстура вогнетриву: характер його зернового складу, кількість і розподіл пор. Більш щільний вогнетрив при однаковому складі має більш високу температуру початку руйнування під навантаженням. Розрізняють три характерних види кривих деформації вогнетривів при високих температурах:

- крива деформації вогнетриву, у якого вогнетривка складова частина утворює достатню міцний кристалічний зросток, який незначно розчиняється у рідкій фазі. Звичайно динас містить 10-15% скла і 90-85% кристалічної речовини (тридиміту, кристобаліту, кварцу). Тридиміт утворює кристалічний зросток (каркас), який слабо розчиняється в рідкій фазі. Тому температура деформації динасу висока - 1660-1670°С. Руйнується динас тільки тоді, коли починає плавитися тридиміт. Інтервал деформації невеликий - 10-15°С і, як правило, супроводжується руйнуванням зразка. Високій температурі деформації динасу сприяє також досить повільне наростання рідкої фази і велика в'язкість розплаву;

-крива деформації вогнетриву, яка складається з кристалів, що не утворюють зростка, мають невогнетривку зв'язку, в якій кристали основної фази мало розчиняються (периклазовий вогнетрив). У периклазових вогнетривах кристали МgО не утворюють зростка, вони зцементовані невогнетривкого монти-челітовою зв'язкою (СаО • МgО • SіО2, tпл. = 1450-1550°С). Кристалів МgО розчиняється в ній дуже мало, тому вогнетривкість зв'язки з підвищенням температури не збільшується, а в'язкість значно знижується. Цим і пояснюється велика різниця між вогнетривкістю периклазових виробів і їх температурою деформації. Інтервал деформації також невеликий;

- крива деформації вогнетриву, який має зернисту основу і велику кількість (близько половини) скловидної фази, яка зв'язує зернисту основу (шамотні вироби). З підвищенням температури безперервно збільшується кількість рідкої фази і її в'язкість внаслідок розчинення в ній SiO2 і А12О3. Тому їх деформація при високих температурах (1400-1600°С) має плавний пластичний характер, зразок не руйнується, а лише приймає бочкоподібну форму. Температурний інтервал деформації складає 150-250°С.

Таким чином, деформація під навантаженням при високих температурах визначається не стільки кількістю рідкої фази, скільки її розподілом. Температура деформації підвищується, коли кристали мають прямий зв'язок (утворюють каркас) і знижується, коли між кристалами є прошарки рідкої фази.

По температурі деформації під навантаженням можна орієнтовно оцінити температуру застосування вогнетривів. Особливо велике значення має цей показник при службі виробів в розпірних склепіннях високотемпературних печей і топок, у нижній частині вертикальних стін та ін. Так, для підвищення стійкості сво-дових периклазошпінелідних вогнетривів необхідно одержати вироби з прямим зв'язком кристалів (периклаз-периклаз, периклаз-пшінелід-периклаз). Для цього: вихідні сировинні матеріали повинні мати високу ступінь чистоти (мінімальний вміст SіО2 і СаО), високу щільність спечених і плавлених матеріалів, стабільність по зерновому складу; вироби пресують при високому тиску -170 Н/мм2; температура випалу - 1900-2000°С.

Високоякісні основні вироби з прямим зв'язком можна одержати за допомогою клінкерної технології.

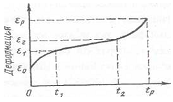

Повзучістю називають необоротну пластичну деформацію матеріалу (безперервну зміну розмірів тіла) під впливом постійно діючих напруг (нижче границі міцності) при постійних температурах (нижче температури плавлення). Повзучість є технічною властивістю і відноситься до непружної деформації. На рис.2.3 зображена крива деформації (текучості), знята в ізобарно-ізотермічних умовах в залежності від часу.

час

Рис.2.3.Крива деформації вогнетривів при нагріванні в залежності від часу

На кривій спостерігається три періоди:

ε0-ε1 - нестала або перша повзучість;

ε1-ε2 - період сталої, постійної швидкості повзучості або друга повзучість;

ε2-εр - період короткочасної, третьої повзучості (руйнування).

Розподіл на періоди умовний, так як повзучість є безперервним процесом під дією постійних напруг. Стала повзучість є рівноважним станом процесу. Повзучість вогнетривів виражають в одиницях швидкості деформації ε, мм/(мм.год) (відносна зміна розмірів зразка в мм за час в год)

ε = (⌂l/l)1/τ

де ⌂l - лінійна зміна зразка, мм;

l - початкова довжина зразка, мм;

τ - час, год.

При визначенні повзучості при стиску нестала повзучість (ε0-ε1) характеризується взаємодією зерен з порами. Зерна ніби входять в пори (і в склофазу), різко скорочується кількість крупних пор, потім середніх. В період сталої повзучості (ε1-ε2) розміри пор і пористість залишаються приблизно постійними.

Вогнетриви одночасно можуть мати аморфні і кристалічні конденсовані фази, тому повзучість в більшій мірі визначається співвідношенням між аморфною і кристалічною фазами, ступенем зв'язності кристалічного каркасу, складом і щільністю зв'язки.

Так як в'язкість аморфних тіл порівняно низька, то текучість (повзучість) аморфних тіл велика.

Повзучість чисто кристалічних тіл залежить від наявності двох видів дефектів у кристалічних ґратках; точкових дефектів - вакансій, які зумовлюють дифу-зійно-пластичну течію кристалу і лінійних дефектів - дислокацій, які визивають деформацію внаслідок дифузійного переміщення дислокацій.

Але з вогнетривами справа значно складніша. Великі швидкості повзучості вогнетривів зумовлюються не тільки дифузійними процесами на атомному рівні. По Вишневському повзучість вогнетривів здійснюється механізмом макроскопічного переміщення зерен і агрегатів відносно один одного. Пластична деформація вогнетривів зумовлена головним чином в'язкою течією міжкристалічної речовини. Міжкристалітне ковзання з часом приводить до створення деформаційно-стійкого каркасу за рахунок заклинювання зерен або значної рекристалізації. На такій стадії повзучості проковзування буде скрутним і подальша повзучість буде іти у режимі пластичної течії.

Механізм деформації заключається у взаємному зміщенні зерен і їх агрегатів під впливом напруги в результаті зниження в'язкості міжкристалітного прошарку. - На криптостійкість впливають слідуючі фактори.

Вплив домішок. Сама низька швидкість деформації у чистих зразків. Очевидно, це зв'язано із збільшенням швидкості дифузійних процесів при утворенні твердих розчинів з домішками. Так, при введенні в корунд декілька відсотків силікатів крип катастрофічно зростає в 104 разів.

Вплив розміру зерна. При збільшенні зерна в 3 рази повзучість зменшу

ється приблизно в 10 разів. Отже, процеси рекристалізації сприяють підвищенню опору повзучості.

Вплив пористості. Швидкість деформування полікристалічних матеріалів при інших однакових умовах підвищується із зростанням пористості. Із збільшенням середнього розміру пор руйнування зразка проходить при більш низькій пористості. Мікротріщинувата структура, яка зумовлює підвищення термостійкості, одночасно підвищує повзучість, тому високі значення криптостійкості і термостійкості не сумісні в одному виробі.

Вплив напруги В області низьких напруг σ<10 Н/мм повзучість прямопропорційна напрузі і при умові σ<σп (n<1) відповідає дифузійно-в'язкій течії.

При умовах, які відповідають дислокаційній повзучості σ<σп(n≈3-5), навіть незначне збільшення напруги сприяє різкому росту швидкості деформації.

Повзучість у деяких випадках зумовлює вибір відповідного вогнетриву. На повзучість впливають тиск, окисно-відновний характер газового середовища. Правильний вибір технологічних параметрів виробництва може значно зменшити швидкість крипу: підвищення чистоти матеріалу, розміру зерна, температури випалу виробів, утворення "прямого зв'язку" кристалів, зниження пористості.

По ГОСТу границя міцності при стиску для вогнетривів для футеровки вагранок марки ШБВ повинна складати не нижче 15 МПа.

0 комментариев