Навигация

Выбор допусков и посадок при проектировании зубчатой передачи

Допуски цилиндрических зубчатых колес

Исходные данные:

Число зубьев большого колеса Z1 = 139,

Число зубьев малого колеса Z2 = 21,

Окружная скорость V = 0,769 м/с,

Модуль m = 2 мм.

Геометрические параметры зубчатой передачи рассчитываем по формулам

Делительный диаметр большого колеса:

dd1 = m Z1

dd1 = 2×139 = 278 мм.

делительный диаметр малого колеса:

dd2 = m Z2,

dd2 = 2×21 = 42 мм

Межосевое расстояние:

aw = ![]() =

= ![]() = 160 мм

= 160 мм

Ширину зубчатого венца большого колеса ориентировочно определяем: B = 50 мм

Диаметр посадочного отверстия зубчатого колеса ориентировочно принимаем равным:

D = ![]()

D =![]() = 92,7

= 92,7 ![]() 90 мм.

90 мм.

Полученные значения В и D округляем до размеров, взятых из ГОСТ 6636-69 «Нормальные линейные размеры».

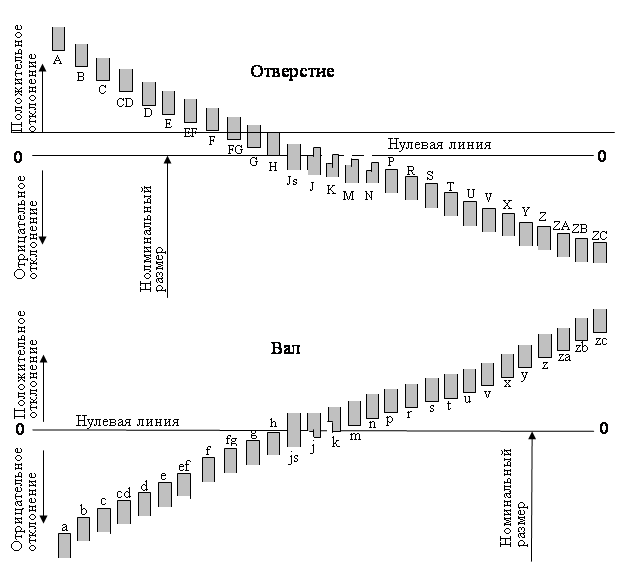

Назначение степеней точности зубчатой передачи

В зависимости от окружной скорости выбираем степень точности по норме плавности по таблице 3 [1]. Степень точности при V = 0,796 м/с – 9.

Используем ГОСТ 1643-81, применяем принцип комбинирования, назначаем степень точности по кинематической норме точности 9, по степени полноты контакта 9.

Выбор вида сопряжения по боковому зазору.

Боковой зазор – это зазор между нерабочими профилями зубьев, который необходим для размещения смазки, компенсации погрешностей при изготовлении, при сборке и для компенсации изменения размеров от температурых деформаций.

Величину бокового зазора, необходимую для размещения слоя смазки, ориентировочно определяем:

Jn min расч. = 0,01 m,

Jn min расч = 0,01×2 = 0,02 мм.

По найденному значению Jn min расч. и межосевому расстоянию aw по ГОСТ 1643-81 выбираем вид сопряжения по норме бокового зазора исходя из условия:

Jn min табл. >=Jn min расч, для которого

Jn min табл = 40 мкм

Jn min расч = 20 мкм

40 > 20

Вид сопряжения по боковому зазору Е.

Т.о. точность зубчатой передачи 9E ГОСТ 1643-81

Назначение комплексов показателей для контроля зубчатого колеса.

По кинематической норме точности берем Fir” - колебание измерительного межосевого расстояния.

По норме плавности fir” - колебание измерительного межосевого расстоя-ния на одном зубе.

По норме полноты контакта Fβr – погрешность направления зуба.

По норме бокового зазора Еаs” отклонение измерительного межосевого расстояния (верхнее).

Еаi” – нижнее отклонение.

Таблица 1 – Показатели для контроля зубчатого колеса.

| Названные показатели | Нормы точности | Условное обозначение допуска | Величина допуска, мкм |

| Колебание измеритель-ного межосевого рассто-яния за оборот колеса | Кинематическая точность | Fir” | 112 |

| колебание измеритель-ного межосевого рассто-яния на одном зубе. | Плавности | fir” | 40 |

| Погрешность направления зуба | Полнота контакта | Fβr | 50 |

| Отклонение измеритель-ного межосевого рассто-яния за оборот колеса | Бокового зазора | Еаs” Еаi” | 40 -110 |

Т.к. наружная поверхность зубчатого венца не используется в качестве базовой поверхности, допуск на наружный диаметр назначается как для несопрягаемых размеров, т.е. по h14, а радиальное биение этой поверхности определяем по формуле:

Fda = 0.1* m = 0,2

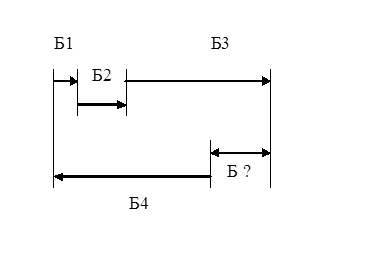

Допуск на торцевое биение определяем по формуле:

Fm = 0,5* Fβ * dd1/В = 0,5*50*278/30 = 231,7 мкм.

Чертеж зубчатого колеса выполняется по ГОСТ 2403-75

Расчет посадок

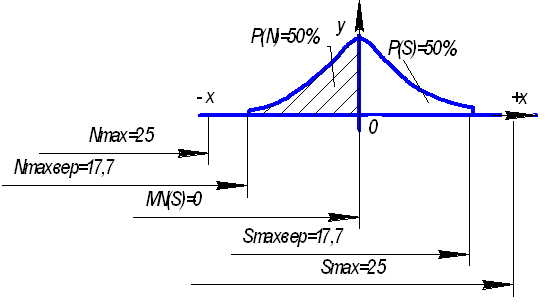

Расчет посадок с натягом.

Дано:

Материал вала Сталь45 σт = 360 МПа

Материал колеса Сталь40Х σт = 800 МПа

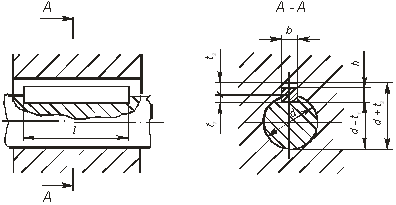

Диаметр посадочного отверстия на вал D = 90 мм

Длина соединения L = b + 10 = 60 мм

Крутящий момент Т = 245,338 Н*м,

Шероховатость вала и отверстия зубчатого колеса

Для отверстия Rа = 2,5 мкм, Rz = 10мкм,

Для вала Rа = 1,25 мкм, Rz = 6 мкм

2.2 Определяем коэффициенты С1 и С2:

Диаметр отверстия полого вала d1=0,

f = 0,08

Внутренний диаметр

d2 = (z – 2,4)*m = (139 – 2,4)*2 = 273,2 мм

D/d2 = 90/273,2 = 0,33

По таблице С1 = 1, С2 = 1,2

Для стали μ1 = μ2 = 0,3

Модуль упругости для стали Е = ![]() Па.

Па.

Рассчитываем

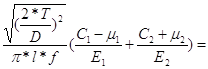

Nmin=

![]() = 4мкм

= 4мкм

Определяем наибольшее допускаемое давление на поверхности контакта охватываемой детали:

Вал: Рдоп1 <= 0,58* σт*(1-![]() ) = 0,58*360 = 209 МПа

) = 0,58*360 = 209 МПа

Колесо:

Рдоп2 <= 0,58* σт*(1- ) = 0,58*800*(1 – 0,67) = 311 МПа

) = 0,58*800*(1 – 0,67) = 311 МПа

Рассчитываем максимальный расчетный натяг по наименьшему Рдоп:

Nmax = Рдоп * D* ![]() 209*0,09*

209*0,09*![]() =200 мкм

=200 мкм

Определяем поправку, учитывающую смятие неровностей контактных поверхностей:

U = 2*(K1*Rz1+K2*Rz2)

Соединение осуществляется без смазки, т.о., для стали К1= К2 = 0,2

U = 2*(0,2*6 + 0,7*10) = 16,4

По графику определяем Uуд - поправку, учитывающую неровность контактного давления по длине сопрягаемой поверхности охватывающей детали,

Uуд = 0,85

Определяем минимальный функциональный натяг:

Nmin ф = Nmin + U = 4 + 16,4 = 20,4 ≈ 20 мкм

Определяем максимальный функциональный натяг:

Nmax ф = (Nmax + U) * Uуд = (200 + 16,4)*0,85 = 183,94 ≈ 184 мкм

Определяем эксплуатационный допуск натяга:

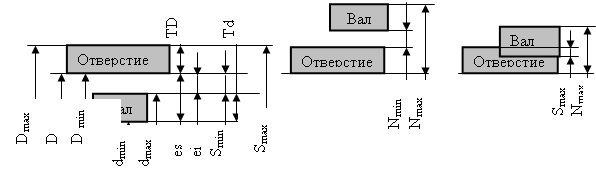

TNэ = Nmax ф - Nmin ф – (TD +Td)

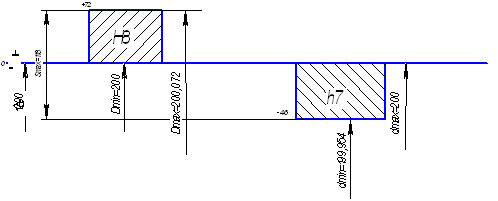

По 7 квалитету TD = 35 мкм

TNэ = 184 - 20 - 70 = 94 мкм

Определяем гарантированный запас на сборку:

ТNг.зс = Кс* TNэ = 0,1 *0,094 = 9,4 мкм

Определяем гарантированный запас на эксплуатацию:

ТNг.зэ = Кэ* TNэ = 0,8*0,094 = 75,2 мкм

Выбираем посадку из рекомендованных ГОСТом 25347-89 по условию:

Nmin т >= Nmin ф

Nmax т <= Nmax ф

Nг.зс <= Nmax ф - Nmax т

Nг.зэ![]() => Nmin т - Nmin ф

=> Nmin т - Nmin ф

Выбираем посадку ![]() , т.к.

, т.к.

Nmin т = 89 >= Nmin ф = 20

Nmax т = 159 <= Nmax ф = 184

Nг.зс = 9,4 <= Nmax ф - Nmax т = 25

Nг.зэ![]() = 75.2 => Nmin т - Nmin ф = 69

= 75.2 => Nmin т - Nmin ф = 69

Соединение вал-колесо выполняется по посадке 90 ![]()

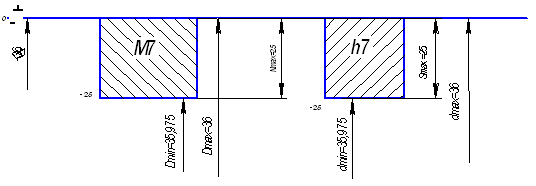

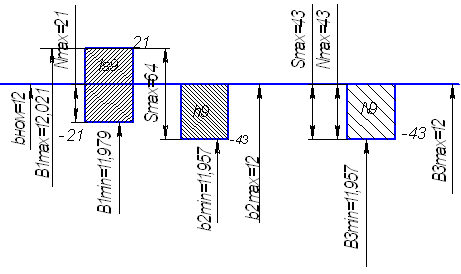

Расчет калибров

Расчет исполнительных размеров калибров-пробок

Для выбранного отверстия по номинальному размеру и квалитету точности выписываем из ГОСТ 24853-81 значения:

Похожие работы

... – 82. Подробный расчет соотношения между допусками диаметра, угла и формы конуса, а также предельных базорасстояний конических соединений приведен в ГОСТе 25307 – 82 и в [10]. 2.8. Взаимозаменяемость резьбовых соединений Резьбовые соединения широко используются в конструкциях машин, аппаратов, приборов, инструментов и приспособлений различных отраслей промышленности. Классификация резьб. ...

... и экономически. Сужение ряда ведет к увеличению серийности, а следовательно снижению трудоемкости и себестоимости, но может вызывать излишние затраты при эксплуатации. 2. Выбор и расчет посадок для гладких соединений 2.1 Выбор посадок по аналогии Задание: начертить узел, обозначить позициями детали угла или пронумеровать их. Подобрать по аналогиям с обоснованием стандартные посадки для ...

... МПа, sF2max =95∙2=190МПа. Поскольку эти значения меньше допускаемых: sF1max=sF2max=430 МПа (табл. 1), статическая прочность зубьев при кратковременных перегрузках обеспечена. 6. Проектирование валов закрытой зубчатой передачи 6.1 Предварительный расчет и конструирование валов В качестве материалов валов выберем конструкционную сталь 35 по ГОСТ 1050-74 /5. с.74/ со следующими ...

... валов, отверстий, толщину зубьев и ширину впадины отверстия. Поля допусков, назначенные на элементы деталей шлицевого соединения и указанные в условном обозначении, контролируют в условном обозначении, контролируют независимо друг от друга специальными гладкими калибрами. 2. Расчет и выбор посадок подшипников качения Для подшипникового узла (подшипник № 408) выбрать и обосновать посадки по ...

0 комментариев