Навигация

Выбор машины, краткое описание конструкции машины

5. Выбор машины, краткое описание конструкции машины

Короткошовные полуавтоматы конструктивно-унифицированного ряда 1820 кл. применяются для настрачивания эмблем, этикеток, закрепления шлиц и др., а также для выполнения закрепок на карманах, на петлях и при прикреплении шлевок к брюкам.

Таблица 1. Характеристика короткошовных полуавтоматов КУР-1820 кл.

| Класс | Назначение | Эскиз строчки | Размеры строчки, мм | Количество уколов в конце строчки |

| 1820–2 | Для выполнения строки сложной конфигурации размером 20х22 мм |

| а=20 в=22 | 40 |

| 1820–3 | Для выполнения Г-образной строки размером 25х35 мм |

| а=25 в=35 | 32 |

| 1820–4 1820–5 1820–8 1820–13 | Для выполнения прямой строчки размером: 16 мм 30 мм 5 мм 20…40 мм |

| а=16 а=30 а=5 а=20…40

| 20 28 14 36 |

| 1820–12 | Для выполнения закрепки длиной 7…14 мм |

| а=7…14 в=1,5…3 | 28 |

| 1820–9 1820–10 1820–11 | Для выполнения закрепок при шитье верхней одежды |

| а=1,5…2,5 в=11…16 в=4…7 в=7…11 | 40 20 28 |

| 1820–30 | Для пришивания стрипок к спортивным брюкам |

| а=10 в=18 | 40 |

| 1820–51 | Для пришивания ушек |

| а=39±1,0 в=23±1,0 | 56 |

Краткое описание конструкции машины.

Швейная головка устанавливается на крышке двухстоечного промышленного стола. На ней крепятся также светильник и стойка бобинодержателя. Под крышкой расположены пульт управления, электродвигатель, педаль управления и ящик для инструментов.

15 модификаций, разработанных на основе этого полуавтомата, отличаются формой профиля кулачка и конструкцией механизма прижима материала. (см. табл. 1)

Рабочими органами полуавтомата являются: вертикальная игла, совершающая возвратно-поступательное движение; колеблющийся челнок; шарнирный нитеподатчик; координатник с зажимом, обеспечивающий перемещение материала в горизонтальной плоскости под иглой; дополнительная лапка, удерживающая материал приподъеме иглы и образовании петли-напуска; электропривод, осуществляющий пуск, автоматический останов иглы в верхнем положении и управление электромагнитами механизмов обрезки ниток, подъема лапки и освобождения нитки.

Режим работы полуавтомата задается оператором путем нажатия на педаль. При нажатии педали носком происходит включение полуавтомата. При срабатывании выключателя электрического сигнала конца цикла включаются механизмы обрезки нитки и ее освобождения, затем полуавтомат останавливается в положении «игла вверху». При нажатии на педаль пяткой лапка поднимается и игольная нитка отводится. Полуавтомат подготовлен к следующему циклу работы.

Цикл работы всех механизмов по образованию стежка соответствует одному обороту главного вала.

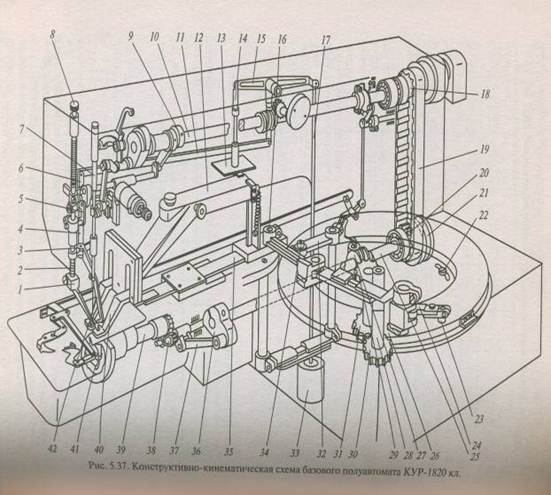

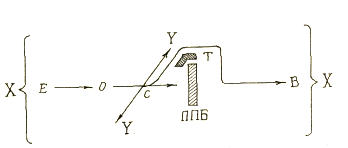

Передача вращения от электропривода на шкив 21 (см. рис. 3) осуществляется клиновым ремнем. Далее через барабаны 20, 18 и ремень 19 вращение передается валу 10. Через кривошипно-шатунный механизм и эксцентрик 9 вращательное движение вала 10 преобразуется в возвратно-поступательное движение игловодителя 7 и дополнительной лапки 1.

Челнок 41 совершает колебательное движение от вала 25 через кривошип 36, шатун 37, зубчатый сектор 38 и вал-шестерню 39. Передача вращения от вала 25 копиру 26 осуществляется через червячную пару 27, 29, зубчатую пару 30, 31 и вал 28. Копир 26 крепится к валу 28 винтами 22. На копире имеются криволинейные пазы, определяющие форму строчки, выполняемой полуавтоматом на изделии.

Рис. 3. Конструктивно-кинематическая схема базового полуавтомата КУР-1820 кл.

При вращении копира 26 ролики 23 и 34, закрепленные на рычагах 24 и 32 и расположенные в пазах копира, передают движение через кулисные механизмы ползуну 35. На ползуне 35 смонтирована рамка 12 с лапками 40, перемещающаяся вдоль платформы (продольное перемещение) и одновременно совершающая поворотное движение (поперечное перемещение) с помощью ползуна.

Подъем лапок 40 осуществляется электромагнитом 33 через тягу 17, рычаг 15, серьгу 14, штангу 13. Одновременно через звено 11, рычаг 6, звено 5, рычаг 4 и стержень 2 происходят подъем лапки 1 и через клемму 3 – отводка обрезанной нитки нитеотводчиком 42. Давление лапки 1 на материал регулируется поворотом гайки 8.

Чтобы строчка была высококачественной, нужно перед установкой рамки 12 проверить правильность установки лапок. Расстояние между серединой лапок 40 в продольном направлении и осью 16 поворота рамки 12 должно быть 230 мм.

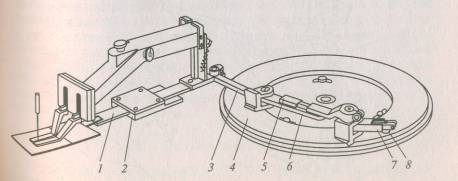

Перемещение изделия вдоль оси главного вала осуществляется ползуном 1 (см. рис. 4), передвигающимся в направляющей 2. Движение ползуну 1 передается от копира 4 через ролик 8, рычаги 7 и 5, камень 6 и рычаг 3. В полуавтомате предусмотрена автоматическая обрезка игольной и челночной ниток по окончании рабочего цикла.

Рис. 4. Механизмы продольного перемещения изделия

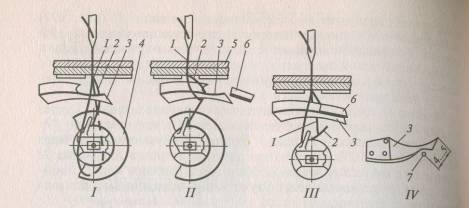

Рис. 5. Последовательность обрезки ниток

Нитки обрезаются двумя ножами (подвижным и неподвижным), расположенными под игольной пластиной над челноком (см. рис. 5.)

При выполнении последнего стежка в момент обвода челнока 4 игольной ниткой 1 (положение I) в ее петлю при движении слева направо входит своим носиком (ширителем) подвижной нож 3. При этом он боковой кромкой отводит и челночную нитку 2 вместе с дальней ветвью игольной нитки 1.

К моменту останова полуавтомата игольная нитка 1 (положение II) подтягивается вверх через материал 5 и остается на носике (ширителе) подвижного ножа 3 в таком положении, что ее дальняя ветвь вместе с челночной ниткой 2 располагается в области режущей кромки подвижного ножа. Контакта с неподвижным ножом 6 еще нет. При подаче команды на обрезку срабатывает электромагнит, подвижной нож 3 (положение III) при своем дальнейшем движении вправо при взаимодействии с неподвижным ножом 6 обрезает челночную нитку 2 и дальнюю ветвь игольной нитки 1.

Для обеспечения правильного взаимодействия ножей при обрезке ниток подвижной нож 3 (положение IV) необходимо установить так, чтобы в момент останова полуавтомата при опущенных лапках его носик заходил за иглу 7 на 4…5 мм.

При заправке верхней нитки игольная нитка с бобины заправляется в два отверстия направителя 10 (см. рис. 6), между тарелочками регуляторов натяжения 8 и 9, под направитель 7, в ушко механизма подачи нитки 6 и затем в ушко иглы 1. Игла при этом должна быть поднята над материалом, находящимся под прижимными пластинами 4 и дополнительной прижимной лапкой 2. Установленный на фронтовой доске 5 защитный экран 3 должен быть откинут.

В начале цикла работы полуавтомата для правильного выполнения рабочего процесса должен быть оставлен свободный конец нитки длиной 3…4 см.

Рис. 6. Заправка верхней нитки

6. Проектирование механизма иглы

Процесс проектирования разбивается на два этапа:

1. Определяют величину хода иглы и ее длину по технологическим параметрам машины;

2. Определяют параметры кривошипно-ползунного механизма иглы, Общий ход иглы складывается из хода иглы в материале (см. рис. 7) и хода иглы над материалом.

So=Spx+Sxx

Перемещение иглы в материале называют рабочим ходом иглы и определяют как сумму

Spx =m+С+е+ ∆

где m – расстояние от острия иглы до ушка, равное в зависимости конструкции иглы 4–8 мм.

С – ход иглы, необходимый для образования петли напуска и зависящий от жесткости нити. Для машин тяжелого типа C=5–8 мм;

e – расстояние от точки пересечения траектории движения иглы и носика челнока (траектория а-а) до уровня игольной пластины l=8–12 мм, дополнительно зависит от толщины и хода зубчатой рейки;

∆ – толщина материала, для универсальных машин ∆ =5–6 мм. Для машин тяжелого типа до 25 мм.

По величине Spx определяют длину иглы (cм. рис. 8)

L=l1+l2+l3+l4

где l1 – максимальная длина лезвия иглы вместе с острием, которая опускается ниже плоскости игольной пластины: l1 = Spx – ∆; l1 =12–14 мм;

l2 – длина лезвия иглы от игольной пластины до колбы, а зависимости от толщины материала и толщины лапки; l2=6–9 мм;

l3 – длина колбы, выступающей из игловодителя; l3=4–6 мм;

l4 – длина колбы, закрепленной в игловодителе; l4 =8–9 мм. Общая длина иглы может быть от 32 до 60 мм. Полученную длину иглы сравнивают с длинной выпускаемых игл и подбирают иглу, ближайшую к выпускаемым.

Величина холостого хода иглы Sxx зависит от толщины сшиваемых материалов, от относительной продолжительности хода нитепритягивателя при утюжке стежка и подаче материала. Ее величина должна быть такой, чтобы при подъеме прижимной лапки острие иглы не выступало из-под нижней плоской лапки.

В универсальных машинах Sxx = 13–20 мм, в машинах тяжелого типа Sxx=22–32 мм. Общий ход иглы в универсальных машинах So =29 – 36 мм, а в машинах тяжелого типа доходит до 68 мм.

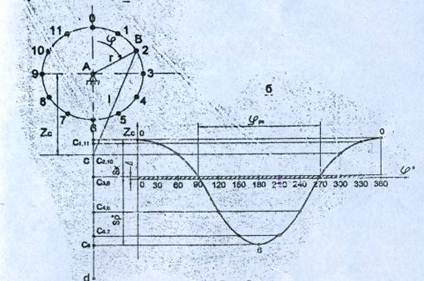

Наиболее часто в универсальных швейных машинах применяют аксиальный кривошипно-ползунный механизм для перемещения иглы, который состоит (см. рис. 9) из кривошипа АВ радиуса r, шатуна ВС длиной l, и игловодителя, на конце которого в т. Д крепится игла.

Кривошип АВ, вращаясь вокруг оси А главного вала, перемещает игловодитель вместе с иглой на величину Zc. Экстремальные положения т. С определиют величину хода иглы

So=Zсб-Zсо=2r

Откуда радиус кривошипа r= So=/2/ Отношение r/l обозначают через λ. Для универсальных швейных машин λ=0,22–0,43. Задавшись величиной λ

определяют длину шатуна l=r/ λ.

Величина λ оказывает влияние на динамику механизма иглы, т. к. она входит в уравнения движения т. С в следующем виде:

Zc=r (1/ λ – cos φ – λ/2 sin2 φ)

График перемещения иглы показан на рис. 9. величина рабочего хода иглы будет соответствовать углу поворота главного вала φрх.

Рис. 7.

Рис. 8

Вычисления по заданным размерам

m= 4 мм;

С=5 мм;

е=9 мм;

∆=5 мм;

δ=3 мм;

h=13 мм.

Spx =4+5+9+5=23 мм;

Sxx=3+13=16 мм;

So=16+23=39 мм;

r= 39/2=19,5 мм;

Zc1 =19.5 (1/ 0,25 – cos 30о – 0,25/2 sin2 30о)=61,8 мм;

Zc2 =19.5 (1/ 0,25 – cos 60о – 0,25/2 sin2 60о)=66,5 мм;

Zc3 =19.5 (1/ 0,25 – cos 90о – 0,25/2 sin2 90о)=75,6 мм;

Zc4=19.5 (1/ 0,25 – cos 120о – 0,25/2 sin2 120о)=85,9 мм;

Zc5 =19.5 (1/ 0,25 – cos 150о – 0,25/2 sin2 150о)=92,9 мм;

Zc6=19.5 (1/ 0,25 – cos 180о – 0,25/2 sin2 180о)=58,5 мм;

Zc7=19.5 (1/ 0,25 – cos 210о – 0,25/2 sin2 210о)=94,2 мм;

Zc8 =19.5 (1/ 0,25 – cos 240о – 0,25/2 sin2 240о)=89,6 мм;

Zc9=19.5 (1/ 0,25 – cos 270о – 0,25/2 sin2 270о)=80,4 мм;

Zc10 =19.5 (1/ 0,25 – cos 300о – 0,25/2 sin2 300о)=70 мм;

Zc11 =19.5 (1/ 0,25 – cos 330о – 0,25/2 sin2 330о)=63 мм;

Zc12 =19.5 (1/ 0,25 – cos 360о – 0,25/2 sin2 360о)=58,5 мм;

Заключение

В данной работе рассмотрено оборудование для выполнения закрепок при пришивании этикетки на детском жилете. В качестве основной модели была рассмотрена машина-полуавтомат 1820–2 кл. конструктивно-унифицированного ряда 1820 КУР кл.

Литература

1. В.Я. Франц, Оборудование швейного производства. М., AСADEMA, 2002.

2. Б.А.рубцов, Лабораторный практикум по машинам и аппаратам швейного производства, М., Легпромбытиздат, 1995.

3. И.С. Зак, и др. Справочник по швейному оборудованию. М., легкая индустрия, 1981.

Похожие работы

... творческой деятельности + - Как видно из таблицы, в экспериментальном классе учащихся зарегистрированы положительные тенденции в развитии всех исследуемых способностей по всем уровням значимости. Это свидетельствует об эффективности использования проблемной ситуации на уроках технологии швейного производства. Что касается контрольного класса учащихся, то в некоторых из блоков ...

0 комментариев