Навигация

Высокие физико-химические характеристики сварного соединения непосредственно после сварки позволяют исключить последующую механическую обработку

2. Высокие физико-химические характеристики сварного соединения непосредственно после сварки позволяют исключить последующую механическую обработку.

3. Относительно высокая погонная энергия при сильной степени ее концентрации, т.е. энергия, вводимая в участок сварного соединения за определенный промежуток времени. При этом достигается высокая скорость кристаллизации металла сварного шва и минимальное термическое воздействие сварочного нагрева на основной металл в ОШЗ (локальность сварочного нагрева).

Применительно к стали 12Х13 необходимо отметить то, что последний пункт имеет к ней особое значение. Количество d-феррита в этой стали зависит от уровня температуры нагрева. В участках ОШЗ, нагреваемых до температур близких к Тсолидуса, количество d-феррита может быть подавляющим. Такая структура характерна для участка ЗТВ примыкающего к линии сплавления. Ширина этого участка мало зависит от температуры подогрева, но возрастает с увеличением qп – погонной энергии, которая при ЭЛС велика, но в то же время одновременно уменьшается склонность стали к холодным трещинам.

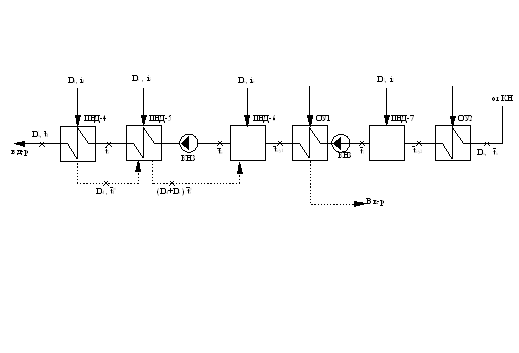

Основные параметры электронного луча в непрерывном и импульсном режимах

Параметрами электронного луча, измеряемыми в процессе обработки, являются:

- ток луча I,

- ускоряющее напряжение U,

- ток фокусирующей системы Iф,

- рабочее расстояние (расстояние от центра фокусирующей системы до поверхности свариваемой детали) l,

- скорость перемещения электронного луча V,

- угол сходимости луча a.

Кроме основных параметров, существуют другие количественные показатели ЭЛС:

1. Мощность электронного луча

(Вт) q= IU.

2. При заданном рабочем расстоянии l, токе фокусировки Iф и мощности сварки можно определить диаметр электронного луча d и, следовательно, удельную мощность q2 (Вт/см2), которая является одним из определяющих параметров процесса:

q2 = IU/pd2/4.

3. Погонная энергия (кал/см)

Q = 0,24IU/V

не является определяющим параметром, так как при электронно-лучевой обработке в зависимости от величины удельной мощности q2, при одинаковой погонной энергии можно получить различную конфигурацию зоны обработки.

При воздействии в импульсном режиме средняя мощность (Вт)

qи = IUft,

где I – величина тока в импульсе, А; f – частота следования импульсов, Гц; t – длительность импульса, с.

4. Скорость обработки в импульсном режиме (см/с)

V = B (1-k)/(t-tп) = B (1-k) f,

где tп – время паузы между импульсами, с; k – коэффициент перекрытия точек (обычно k = 0,5 – 0,9); В-диаметр зоны обработки (точки).

5. Шаг точек (см) S = V (t+tп), скорость обработки

V = S/(t+tп),

6. Параметром, характеризующим соотношения длительности импульса и времени паузы в импульсном режиме, является скважность цикла

G = t/(t+tп),

7. Наиболее существенным и одновременно наиболее трудноопределяемым параметром электронного луча является его диаметр. При заданных плотностях тока эмиссии с катода, температуре катода и сферической аберрации линзовой системы пучок электронов с максимальным током может быть сфокусирован в пятно минимального диаметра.

d = S0(I/U)3/8,

где S0 – постоянная электронно-оптической системы, вычисляемая эмпирически.

8. Разряжение (мм. рт. ст., Па).

9. Частота автоколебаний: f » Vсв/d.

4. Исследование влияния основных параметров сварки на форму шва и качество сварного соединения

Влияние тока электронного луча на глубину проплавления металла

С целью определения зависимости величины сварочного тока от толщины соединяемых деталей была проведена серия экспериментов. Сварку выполняли с помощью электронно-лучевой установки «Луч-4» на образцах из нержавеющей стали. Полученные зависимости при разных скоростях сварки и при общих остальных параметрах (U = 30 кВ, l = 100 мм, Iф = 100мА).

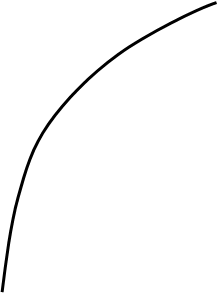

Из представленных графиков можно сделать вывод, что при увеличении тока электронного луча, глубина проплавления тоже увеличивается.

Влияние удельной мощности электронного луча на геометрию зоны проплавления

В связи с тем, что энергетический баланс процесса электронно-лучевой сварки близок к аналогичному балансу при дуговой сварке, связь параметров электронного луча с характеристиками зоны проплавления можно дать в виде уравнения для секундного объема плавления металла:

0,24 IUhиhт = rVFпрSм, (1)

где Fпр – площадь проплавления, см2; Sм = (сТпл + Lпл) – теплосодержание жидкого металла при температуре плавления, кал/г.

Из этого уравнения следует, что чем выше погонная энергия Q = 0,24 IU/V, тем больше площадь проплавления. Это действительно справедливо для процесса дуговой сварки, который в большинстве случаев осуществляется при q2<q2*. Для электронно-лучевой сварки экспериментально установлено, что обобщенный параметр – погонная энергия Q не является определяющим при количественной оценке процесса. При постоянной погонной энергии можно получить глубину проплавления и 15 и 2 мм. Этот факт следует считать естественным, так как образование кинжального проплавления при электронно-лучевой сварке определяется не только количеством введенной энергии, но, и ее плотностью.

Эффективность процесса проплавления металла электронным лучом определяется величиной теплового КПД hпр= hиhт, где hи – эффективный; hт – термический КПД. Величина эффективного КПД hи при воздействии луча с образованием канала в веществе практически приближается к единице. При оценке эффективности процесса проплавления существенную роль играет величина термического КПД.

Для использования в инженерных расчетах в уравнениях (1) должна быть учтена удельная мощность электронного луча q2.С этой целью произведены эксперименты по электронно-лучевой сварке с постоянной погонной энергией, но разной степенью фокусировки (разной удельной мощностью). Сварку выполняли с помощью электронно-лучевой установки ЭЛУ-9Б с электронной пушкой ЭП-60/10М на образцах из нержавеющей стали размером 500 х 80 х 20 мм.

В первой серии опытов образцами служили две пластины толщиной 10 мм каждая, сварку выполняли встык с зазором. Во второй серии в качестве образцов использовали пластины толщиной 20 мм.

В процессе сварки через каждые 60 мм длины шва изменяли фокусировку электронного луча на 4 мА в диапазоне токов фокусировки от 76 до 100 мА. Таким образом, концентрация мощности при постоянной погонной энергии в процессе наложения сварного шва постепенно увеличивалась, а после достижения максимума уменьшалась. Рабочее расстояние сохранялось постоянным h = 90 мм (см. табл. 3).

Анализ макрошлифов и очертаний зон проплавления показал, что при постоянном значении погонной энергии можно в широком диапазоне изменять геометрию проплавления с помощью только одного параметра режима сварки – степени фокусировки электронного луча. При этом очертание зоны проплавления изменялось от полукруглого до кинжального, а при больших отрицательных значениях степени фокусировки переходило в «клыкообразное». Опыт показал также, что максимуму глубины проплавления соответствует минимальная ширина шва. Зависимость глубины проплавления Н от степени фокусировки электронного луча DIф приведена на рис. 5. Под степенью фокусировки DIф понимают алгебраическую разность токов магнитной линзы при сварке и фокусировке на малом токе луча (2–4 мА): DIф = ±(Iф – I0) – За нулевую точку отсчета принят ток фокусировки Iф = 88 мА.

Характер кривой Н= f (DIф) (рис. 4) Н, свидетельствует, что степень фоку – мм сиповки, соответствующая максимальному проплавлению на данном режиме, зависит от тока луча: с уменьшением тока луча до величины, обеспечивающей максимальное проплавление, DIф стремится к нулю.

Таблица 3. Характеристика экспериментальных очертаний зон проплавления

| Параметр | Условный индекс шва | ||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | |||||||||

| Ток фокусировки Iф, мА. | 76 | 80 | 84 | 88 | 92 | 96 | 100 | ||||||||

| Степень фокусировки DIф, мА. | -12 | -8 | -4 | 0 | +4 | +8 | +12 | ||||||||

| Коэффициент формы шва, Кф = Н/В. | 2,11 | 4 | 2,45 | 1,46 | 1,0 | 0,72 | 0,56 | ||||||||

| Экспер-ная ширина зоны проплавления, мм | 24 | 22 | 21 | 20,6 | 32 | 47 | 59 | ||||||||

| Опыт | Ток фокусировки, мА | ||||||||||||||

| 72 | 76 | 80 | 84 | 88 | 92 | 96 | 100 | ||||||||

| №1 |

|

|

|

|

|

|

|

| |||||||

Влияние изменения рабочего расстояния пушка-деталь на геометрию зоны проплавления

Заглубление в материал фокуса электронного луча может существенно увеличить глубину отверстия. Аналогичный эффект наблюдается и при электронно-лучевой сварке с кинжальным проплавлением.

С целью определения влияния заглубления фокального пятна на геометрию зоны проплавления при экспериментах на электронно-лучевой установке ЭЛУ-9Б с электронной пушкой ЭП-60/10М на образцах из нержавеющей стали размером 500 х 80 х 20 мм сварку осуществляли с переменной рабочей дистанцией Н.

После сварки четырех швов, полученных при одинаковой погонной энергии на различных рабочих дистанциях пушки и при постоянной степени фокусировки во всех случаях DIф= 0, оказалось, что площади проплавления являются эквивалентными. Такой факт имеет большое практическое значение, так как позволяет сохранять неизменную форму проплавления на различных рабочих дистанциях электронной пушки, находящихся в расчетных (паспортных) пределах для данной электронно-оптической системы.

Влияние ускоряющего напряжения на геометрические характеристики проплавления

Экспериментальные данные (рис. 5.) показывают, что ускоряющее напряжение существенно влияет на глубину проплавления: с увеличением ускоряющего напряжения при прочих равных условиях глубина проплавления увеличивается.

Связано это с уменьшением рассеяния электронов пучка на атомах пара при повышении ускоряющего напряжения. Действительно, например, при U = 30 кВ коэффициент поглощения a = 2,4*106/U2 = 2,67*103 см2/г, а при U = 100 кВ a = 2,4*102 см2/г, т.е. уменьшается более чем на порядок. Таким образом, повышение ускоряющего напряжения обеспечивает большую кинетическую энергию электронов и увеличивает пробег электронов в парах металла.

![]()

![]()

![]()

![]()

![]()

![]()

![]() Н, мм

Н, мм

![]() 2

2

![]() 3

3

![]() 24

24

![]()

![]()

![]() 16

16

![]() 1

1

8

0 30 60 90 110 I, мА

Рис. 5. Зависимость глубины проплавления от тока луча у нержавеющей стали при V = 0,3 см/с: 1 – U = 30кВ, 2 – U = 60кВ, 3 – U = 100кВ

Эксперименты проводились на ЭЛУ при давлении в рабочей камере 5*10-5 – 1*10-4 мм рт. ст.

Аналогичным образом подтвердилась зависимость глубины проплавления от мощности сварки, в которой происходит одновременное увеличение обоих параметров.

При постоянной общей и удельной мощности и радиусе электронного луча rе была получена экспериментальная зависимость глубины проплавления от скорости сварки и ускоряющего напряжения (см. рис. 6).

![]()

![]()

![]()

![]()

![]()

![]()

![]() Н, мм

Н, мм

![]() 60

60

![]()

![]() 3

3

![]() 40

40

![]() 2

2

![]() 30

30

![]() 1

1

| |||

![]() 10

10

![]() 0 0,3 0,6 0,9 Vсв, см/с

0 0,3 0,6 0,9 Vсв, см/с

Рис. 6. Зависимость глубины проплавления от скорости сварки и ускоряющего напряжения: 1 – U = 30 кВ, 2 – U = 63 кВ, 3 – U = 100 кВ.

Все вышеперечисленные экспериментальные зависимости сохраняют свою суть при их теоретическом исследовании. На основании этих закономерностей можно написать зависимость глубины проплавления и ускоряющего напряжения:

Н @ ![]() . (см. рис. 7).

. (см. рис. 7).

h/h (30 кВ), отн. ед.

2,0

2,0

1,6

1,4

1,0

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() 20 40 60 80 Uуск, кВ

20 40 60 80 Uуск, кВ

Рис. 7. Теоретическая зависимость глубины проплавления от ускоряющего напряжения при постоянных общей мощности и удельной мощности.

Исследование второстепенных параметров ЭЛС

Влияние параметров электронного луча на его диаметр

Экспериментально доказано, что с увеличением расстояния до объекта обработки диаметр электронного луча возрастает линейно. Это можно проследить по осциллограмме, представленной на рис. 8.

![]()

|

|

|

| |||||

|

| |||||||

Рис. 8. Изменение диаметра луча d, тока фокусировки Iф электронно – лучевой установки типа Луч-4 в зависимости от расстояния l от объекта обработки для случая U = 30 кВ = const; 1-I = 35; 2–60; 3–80; 4–100 mA.

Пользуясь уравнением прямой, можно написать выражение для диаметра луча: d = d0+kl. Коэффициенты d0 и k в этом уравнении можно определить, построив соответствующие зависимости d0 = f(I), k = f(I).

Зависимость диаметра луча от тока см. на рис. 9.

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() мА

мА

![]() 120

120

![]() 100

100

![]() 80

80

![]() 60

60

![]() 40

40

![]() 20

20

Рис. 9. Зависимость диаметра луча от тока при постоянном ускоряющем напряжении U = 30 кВ (для работы в режиме сварки)

Экспериментальная проверка по глубине проплавления некоторых металлов при воздействии электронного луча, формируемого электронно-оптической системой типа Луч-4 на разных расстояниях l при одних и тех же параметрах луча, показывает, что глубина проплавления аналогично диаметру уменьшается с увеличением расстояния до объекта сварки.

Установлено, что распределение плотности тока по радиусу луча является Гауссовым:

j = jm exp(-r2/re),

где r – текущее значение радиуса луча; re – радиус луча на уровне jm/e (нормальный радиус); jm – максимальное значение плотности тока.

Глубина пробега электронов в твердом теле

Максимальную глубину пробега электронов d в твердом теле при ЭЛС чаще всего определяют по формуле Шонланда

d = 2,35*10-12U2/r.

Где U – ускоряющее напряжение, В; r – плотность, г/см3; d – глубина проникновения, см.

Экспериментально и теоретически установлено, что максимум энерговыделения по глубине пробега находится под поверхностью. На рис. 10 представлена экспериментальная зависимость изменения глубины проникновения электронов в железо от ускоряющего напряжения.

d, м

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() 10-4

10-4

8

8

6

4

3

2

![]() 10-5

10-5

8

6

4

3

![]() 10-6

10-6

8

6

4

3

![]() 10-7

10-7

0 20 40 60 80 100 120 U, кВ

Рис. 10. Изменение глубины проникновения электронов в железо в зависимости от ускоряющего напряжения U

Таким образом, с увеличением ускоряющего напряжения (а следовательно, и глубины проникновения электронов) максимум температуры перемещается в глубь металла. Поэтому теоретически возможна ситуация, когда поверхность материала не успевает нагреться, хотя на глубине (в максимуме энерговыделения) достигается температура кипения.На характер распределения температурного поля в зоне электронно-лучевого нагрева существенное влияние оказывает отношение диаметра луча к глубине пробега электронов. Установлено, что, например, обработка материала (плавление и выброс) эффективна только при условии d>2d, т.е. использование очень тонких пучков электронов затруднено.

Разряжение

Одним из параметров ЭЛС является степень разряжения (мм. рт. ст., Па). В большей степени этот параметр зависит от характеристик, обеспечиваемых в ЭЛУ.

ЭЛС осуществляют чаще всего вертикальным либо горизонтальным лучом в вакуумных камерах, размеры которых зависят от габаритов свариваемых изделий. Объем камер современных установок составляет от 0,1 (и менее) до сотен кубических метров. Камера с находящейся на ней (или в ней) электронной пушкой, формирующей электронный луч, может откачиваться как до высокого (» 10-3 Па), так и до низкого (» 1 – 10 Па) вакуума, но с отдельной откачкой объема электронной пушки до 10-3 Па.

Даже в низком вакууме » 1 Па содержание кислорода в 17 раз, а азота в 10 раз меньше, чем в особо чистом аргоне, поэтому при ЭЛС защита расплавленного металла очень эффективна. В вакууме электронный луч сохраняет свою удельную мощность, т. к. в нем не происходит рассеяние электронов вследствие отсутствия атомов и молекул атмосферы.

Частота автоколебаний

Для ЭЛС характерно, что при постоянном во времени потоке энергии возникают колебания физических параметров, характеризующих систему луч – вещество, а именно: потока пара, интенсивности светового излучения, эмиссии электронов и т.п. из зоны воздействия луча. Существует критическое значение потока энергии для возбуждения колебаний: если q2 > q*2, то колебания возникают, если q2 < q*2, не возникают. Здесь q2*= Sкипrd/hнt*, где Sкип = r(сТкип + Lкип) – теплосодержание кипящего металла, Дж/см3; rd – массовая толщина слоя, г/см2, hн – эффективный КПД электронно-лучевого нагрева поверхности, t* – характерное время, зависящее от теплофизических свойств металла.

При нагреве вещества постоянным во времени потоком энергии, который больше некоторого критического значения, отмечают существенные особенности в характере изменения температуры поверхности: она не стремится к постоянному значению, но колеблется относительно некоторого среднего значения. Эта закономерность обусловлена возникновением автоколебаний температуры и плотности пара в процессе нагрева.

Регистрация характеристик автоколебаний дает новые возможности для построения систем контроля и регулирования процесса ЭЛС.

В процессе ЭЛС луч надвигается на зону металла перед передней стенкой канала и проплавляет ее на глубину Н за время t, т.е. периодически с частотой f » Vсв/d углубляется в металл (периодическое «строгание» передней стенки).

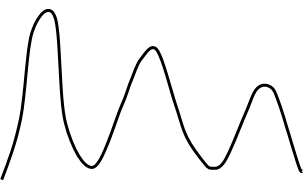

Таким образом, при формировании сварного шва наблюдаются два основных типа периодических процессов: периодическое испарение по мере углубления электронного луча в металл (с частотами порядка единиц и десятков килогерц) и колебания жидкого металла в сварочной ванне за счет периодического «строгания» передней стенки (с частотами порядка единиц и сотен герц). В литературе также отмечены плазменные колебания (с частотами порядка 106 Гц). Зависимость амплитуды колебаний от частоты для всех трех типов колебаний при ЭЛС показана на рисунке 11.

![]()

![]()

![]() А

А

жидкость

жидкость

пар

плазма

101 103 105 107 f, Гц

Рис. 11. Зависимость амплитуды от частоты автоколебаний для различных процессов в канале при ЭЛС.

Специфические дефекты сварных швов при ЭЛС

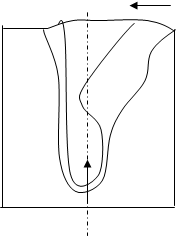

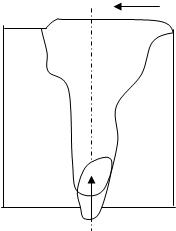

Критическое изменение некоторых параметров при ЭЛС с несквозным проплавлением может привести к появлению дефектов в сварном соединении. Такими дефектами в основном являются: не заполненные металлом полости размером до 5 – 10 мм и длиной до 20 – 30 мм и периодическое несплавление корня шва.

Это объясняется тем, что давление пара в канале прямо пропорционально удельной мощности луча, а при одной удельной мощности можно получить разную глубину проплавления, т. к. чем меньше скорость, тем больше глубина проплавления. При правильном подборе удельной мощности, мощности и скорости сварки давление пара в канале отвечает условию

Р > (РG + Рs) = rgH + s/r,

где Р – давление пара в канале; РG – давление, обусловленное весом жидкого металла; Рs – давление, обусловленное поверхностным натяжением жидкого металла.

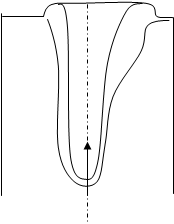

В некоторых случаях, на выходе из канала это условие может не соблюдаться, т.е. возможно захлопывание канала жидким металлом и образование полости (рис. 12).

| |||||||

| |||||||

| |||||||

![]() а б в

а б в

Рис. 12. Схема поведения канала при ЭЛС.

а – канал свободен от жидкости; б – отражение волны жидкого металла от хвостовой части ванны; в-захлопывание канала

Еще одним часто встречающимся специфическим дефектом при ЭЛС является отклонение канала проплавления от линии стыка вследствие отклонения луча магнитным полем при сварке сталей с остаточной намагниченностью. Для ликвидации этого дефекта прибегают к предварительному размагничиванию свариваемого изделия.

Похожие работы

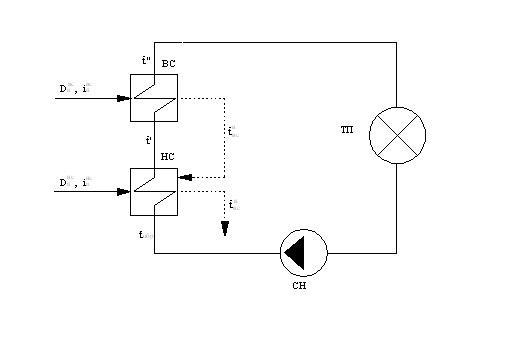

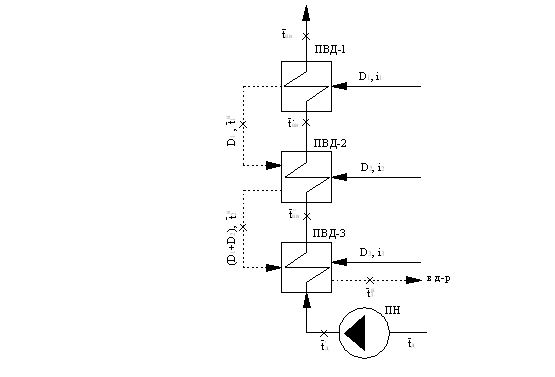

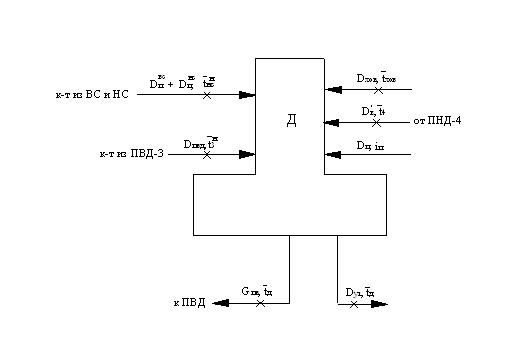

... (2.61) Фактическое значение удельных расходов условного топлива на отпуск электроэнергии и тепла определяются по формулам: (2.62) (2.63) 2.12 Выбор основного оборудования ГРЭС На основании заданных величин в качестве основного оборудования, в целях обеспечения надежности работы станции, выбираем пять моднрнизированных ...

Iф=f(l)

Iф=f(l)

0 комментариев