Навигация

Выбор параметров режима сварки для изготовления изделия

5. Выбор параметров режима сварки для изготовления изделия

Основные параметры ЭЛУ «Луч-4»

Для правильного подбора параметров режима сварки необходимо основываться на следующих условиях:

- – требуемые геометрические характеристики шва,

- – требуемое качество (прочностное и химическое) шва,

- – технологические возможности ЭЛУ.

Последний пункт является важным критерием для подбора параметров сварки, т. к. они должны входить в предел возможностей данной установки.

Рассмотрим основные параметры ЭЛС типа «Луч-4» в (табл. 5).

Табл. 5. Основные параметры ЭЛС типа «Луч-4».

| № п\п | Наименование параметра | Норма |

| 1. | Максимальные размеры свариваемого изделия, мм. Диаметр Длина | 900 840 |

| 2. | Вакуум, мм рт. ст. | 5*10-5 |

| 3. | Ускоряющее напряжение электронного луча, кВ. | 30 |

| 4. | Ток электронного луча, мА. | 450 |

| 5. | Ход электронно лучевой пушки, мм. Вдоль камеры Поперек камеры | 575 840 |

| 6. | Давление охлаждающей воды,/см2. | 2–3 |

| 7. | Потребляемая электрическая мощность, кВт. | 8 |

| 8. | Режим работы. | Полуавтоматический |

| 9. | Наблюдение за сваркой. | Через иллюминатор |

| 10. | Обслуживающий персонал, чел. | 2 |

Исходя из этих норм можно подбирать параметры, обеспечивающие выполнение первых двух пунктов условий (см. выше).

Подбор основных параметров ЭЛС для ЭЛУ «Луч-4»

Необходимые параметры для проведения процесса сварки:

1. Ускоряющее напряжение U.

2. Скорость перемещения электронного луча V.

3. Ток луча I.

4. Рабочее расстояние (расстояние от центра фокусирующей системы до поверхности свариваемой детали) l.

5. Ток фокусирующей системы Iф.

Выбор ускоряющего напряжения

Экспериментальные данные (рис. 6,7.) показывают, что ускоряющее напряжение существенно влияет на глубину проплавления: с увеличением ускоряющего напряжения при прочих равных условиях глубина проплавления увеличивается. Это увеличение происходит пропорционально по квадратичному закону.

Для выбора ускоряющего напряжения для сварки диафрагменной лопатки необходимо знать требуемую глубину проплавления, которая данном соединении составляет 12 – 13 мм. При этом необходимо учитывать, что сварка будет производиться на установке «Луч-4», обладающей определенными рамками по выбору данного параметра режима.

Основываясь на этих данных и используя графическую зависимость глубины проплавления от ускоряющего напряжения при постоянных общей мощности и удельной мощности выбираем Uуск = 30 кВ.

Выбор скорости перемещения электронного луча

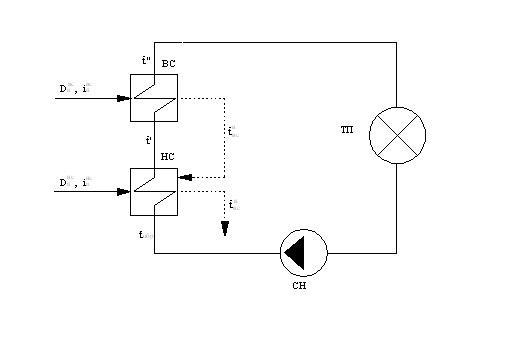

Для определения скорости перемещения электронного луча воспользуемся экспериментальной зависимостью глубины проплавления от скорости сварки и ускоряющего напряжения (см. рис. 6).

Из предыдущего пункта известно, что ускоряющее напряжение равно 30 кВ. Следовательно, можно определить скорость сварки (рис. 13).

Н, мм![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() 30

30

| |||

![]()

![]()

![]() 10

10

![]() 0 0,3 0,6 0,9 Vсв, см/с

0 0,3 0,6 0,9 Vсв, см/с

Рис. 13. Зависимость глубины проплавления от скорости сварки и ускоряющего напряжения U = 30 кВ.

Таким образом, принимаем Vсв = 0,3 см/с или равным 20 см/мин.

Выбор тока луча

В исследовательской части работы приведена зависимость величины сварочного тока от толщины соединяемых деталей из стали 12Х13 при трех разных скоростях сварки: 1 – V = 10 см/мин, 2 – V = 20 см/мин, 3 – V = 30 см/мин (рис. 3). В нашем случае, для сварки диафрагменной лопатки, используется V = 20 см/мин (рис. 14). Другие параметры сварки при этом остаются постоянными (ток фокусировки – Iф, ускоряющее напряжение – Uуск, и рабочая длина).

По результатам выбора принимаем Iсв = 100 А. Возможности установки «Луч – 4» позволяют получить такой ток, что не противоречит

3-ему условию по подбору параметров.

Увеличить вероятность правильного выбора сварочного тока можно путем использования еще одной зависимости (см. рис. 5). Как и предыдущая, она показывает зависимость величины сварочного тока от толщины соединяемых деталей из нержавеющей стали, но при постоянном значении напряжения и скорости сварки (рис. 15).

Все эти зависимости справедливы при давлении в рабочей камере 5*10-5 мм рт. ст. Следует помнить, что степень разряжения влияет на рассеяние луча, а значит и на геометрические характеристики шва.

Таким образом, подтвердилась зависимость глубины проплавления от мощности сварки, в которой происходит одновременное увеличение обоих параметров.

Выбор рабочего расстояния

Рабочее расстояние – расстояние от центра фокусирующей системы до поверхности свариваемой детали или просто – расстояние пушка – деталь.

Заглубление в материал фокуса электронного луча может существенно увеличить глубину отверстия. Аналогичный эффект наблюдается и при электронно-лучевой сварке с кинжальным проплавлением, а при сварке диафрагменной лопатки оно таким и является.

При одинаковой погонной энергии на различных рабочих дистанциях пушки и при постоянной степени фокусировки DIф= 0 площади проплавления являются эквивалентными. Таким образом сохраняется неизменность формы проплавления на различных рабочих дистанциях электронной пушки, находящихся в расчетных (паспортных) пределах для данной электронно-оптической системы.

Принимаем рабочее расстояние от пушки до изделия равным 100 мм.

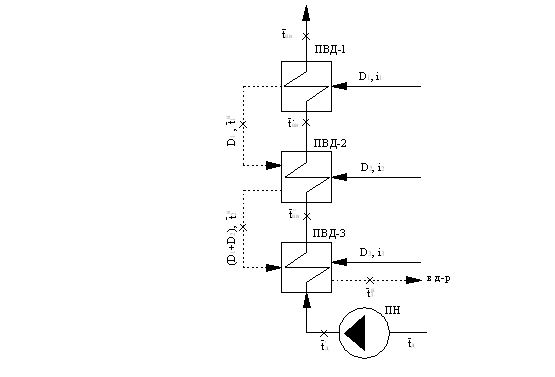

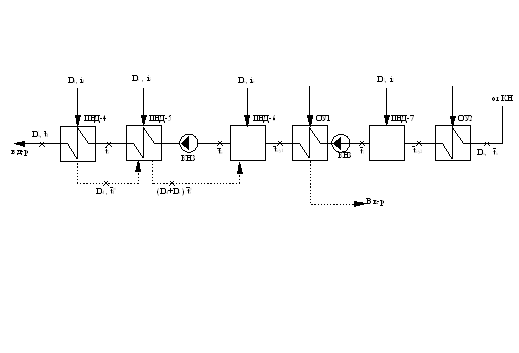

Выбор тока фокусирующей системы Iф

Для нахождения численного значения тока фокусирующей системы Iф, рассмотрим графическую зависимость на рис. 16.

![]() Iф, мА

Iф, мА

|

|

| ||||||

|

|

|

0 25 50 75 100 125 150 l, мм

Рис. 16. Изменение тока фокусировки Iф электроннолучевой установки типа Луч-4 в зависимости от расстояния l от объекта обработки для случая U = 30 кВ = const;

Зная рабочее расстояния, можно найти ток фокусировки. Т.о. Iф = 100 мА.

Итоги выбора параметров

В результате подбора основных параметров получены следующие численные значения:

Uуск = 30 кВ,

Iсв = 100 мА,

Iф = 100 мА,

L = 100 мм,

Vсв = 20 см/мин,

Частота колебаний – 300 Гц.

Перед внедрением их в производство (перед занесением в маршрутную карту) следует провести сварку образцов – свидетелей с соответствующими испытаниями. После этого возможна их корректировка, целью которой должно быть улучшение качества сварного соединения.

6. Характеристика источника питания установки аргонодуговой сварки

Выпрямитель универсальный для сварки неплавящимся электродом модели ВСВУ-400 предназначен для питания установок автоматической, полуавтоматической и ручной электродуговой сварки обычной и сжатой, непрерывной и импульсной (пульсирующей) дугой, жаропрочных, нержавеющих сталей и титановых сплавов в аргоне.

Основные параметры.

1. Номинальный сварочный ток при ПВ = 60% и длительности цикла 60 мин, Iном = 400 А.

2. Диапазон регулирования Iсв при непрерывной сварке, ток импульсный – при импульсной сварке, Iсв = 5+10% – 400+10%.

3. Диапазон регулирования Iдежурного, Iдеж = 5+10% – 100+10%.

4. Напряжение холостого хода, Uх.х.= не более 100 В.

5. Номинальное рабочее напряжение, Uном= 30 В.

6. Потребляемая мощность, Р – не более 21 кВА.

7. Номинальное напряжение трехфазной питающей сети частотой 50 Гц, Uном= 380+10%.

8. ВАХ источника питания – падающая.

7. Технологический процесс. Изделие – лопатка диафрагменная

0000 Заготовительная.

Доставить на сварочный участок поковки.

0005 Подготовительная.

Места сварки и околошовную зону на расстоянии 20 мм протереть бязью, смоченной в спирте (ацетоне) и отжатой.

0010 Контрольная.

Визуальный технический контроль качества обезжиривания.

0015 Сборочно-сварочная.

Установить в сборочное приспособление лопатку (поз. 1) и прижать вставку (поз. 2) к лопатке эксцентриковым зажимом. Зазор между вставкой и лопаткой не более 0,2 мм. Вставка смещена относительно лопатки на расстояние 10 мм по узкой стороне (см. чертеж).

Использовать источник питания – выпрямитель ВСВУ-400, редуктор АР-40, горелку РГА-400, ротаметр РС-3. Прихватить детали поз. 1 и поз. 2 в местах стыка ручной аргоно – дуговой сваркой: длина прихваток – L=10 мм, количество прихваток – 6 шт. Прихватки выполнять от центра к краям. Iсв=70 А, Uсв=8–12 В, Св – 08Г2С Æ2 мм, прямая полярность, расход газа Q=6–8 л/мин.

0020 Маркирование.

Маркирование ударом (по ТТ чертежа).

Использовать набор клейм, молоток слесарный.

0025 Контрольная.

Технический контроль сборки под ЭЛС. Использовать набор щупов №2, измерительную линейку. Проверить зазор между деталью поз. 1 и поз. 2; в профильной полости зазор более 0,1 мм не допускается, зазор в стыке не более 0,2 мм.

Проверить неплоскостность вставки, допустимая неплоскостность 0,2 мм.

Внимание!

Собранная партия лопаток не должна пролеживать до сварки более 3-х дней. В процессе сварки лопатки должны быть укрыты полиэтиленовой пленкой или бумагой.

0030 Подготовительная.

Произвести замеры силового магнитного поля лопатки, собранной под ЭЛС. Прибор FSM – 1.

Произвести размагничивание лопатки перед ЭЛС. Допустимая намагниченность составляет 1–2 А/см. Использовать стенд для размагничивания 0861 – 5467.

Поместить 7 лопаток в приспособление, предварительно удалив прижимную планку.

Похожие работы

... (2.61) Фактическое значение удельных расходов условного топлива на отпуск электроэнергии и тепла определяются по формулам: (2.62) (2.63) 2.12 Выбор основного оборудования ГРЭС На основании заданных величин в качестве основного оборудования, в целях обеспечения надежности работы станции, выбираем пять моднрнизированных ...

Iф=f(l)

Iф=f(l)

0 комментариев