Навигация

Расчет стропильной фермы. Узлы

12. Расчет стропильной фермы. Узлы

Для соединения элементов опорного и промежуточных узлов принимаем полуавтоматическую сварку сварочной проволокой СВ-08А диаметром d=2 мм, для укрупнительного узла – ручную сварку электродом Э42. Сталь опорного столика, фасонок, накладок и фланцев – С255, сталь уголков – С245. Расчёт сварных швов выполним в табличной форме (табл. 12.1)

Действующее в элементе усилие распределяется между швами по обушку и перу уголка обратно пропорционально их расстояниям до оси стержня:

Nоб = αоб N; Nп = αп N ,

где b – ширина полки уголка; zо – расстояние от центра тяжести уголка до его обушка.

Для равнополочных уголков принимаем αоб = 0,7 и αп = 0,3

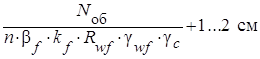

Длины сварных швов, прикрепляющих уголки к фасонкам, определяем по формулам (расчет по металлу шва):

на обушке

lwоб =  ;

;

на пере

lwп =  ,

,

где n – количество уголков (швов); βf – коэффициент проплавления по металлу шва /2, табл. 34/; kf – катет сварного шва; Rwf – расчетное сопротивление углового шва по металлу шва 2, табл. 56/; γwf – коэффициент условий работы сварного шва 2, п.11.2*/; 1 … 2 см – дается на непровар.

Минимальное значение катета шва kf min принимается по /2, табл. 38/, максимальное значение катета шва по обушку уголка kf max = 1,2 · t , где t – наименьшая из толщин полки уголка или фасонки; по перу уголка kf max назначают не больше толщины фасонки и в соответствии со следующими требованиями:

kf max = t – 1 мм при t ≤ 6 мм,

kf max = t – 2 мм при t ≤ 7 - 16 мм,

kf max = t – 4 мм при t > 16 мм,

где t – толщина полки уголка.

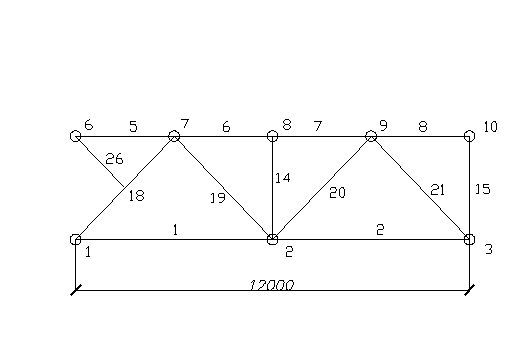

Таблица 12.1 Результаты расчета сварных швов

| Узел | Номер стержня | Сечение | Расчетное усилие N, кН | Шов по обушку | Шов по перу | ||||

| Nоб, кН | kf, мм | lw, см | Nп, кН | kf, мм | lw, см | ||||

| 1 | 1 | 2∟90х9 | 450,15 | 315,11 | 7 | 15 | 135,04 | 6 | 8 |

| 18 | 2∟125х10 | -652,92 | -457,04 | 8 | 19 | -195,88 | 6 | 11 | |

| 2 | 1 | 2∟90х9 | 450,15 | 315,11 | 7 | 15 | 135,04 | 6 | 8 |

| 2 | 2∟125х9 | 965,19 | 675,63 | 7 | 30 | 289,56 | 6 | 16 | |

| 14 | 2∟70х6 | -135,18 | -94,63 | 6 | 6 | -40,55 | 6 | 4 | |

| 19 | 2∟70х8 | 466,37 | 326,46 | 6 | 18 | 139,91 | 6 | 8 | |

| 20 | 2∟100х8 | -279,82 | -195,87 | 6 | 11 | -83,94 | 6 | 6 | |

| 3 | 2 | 2∟125х9 | 965,19 | 675,63 | 7 | 30 | 289,56 | 6 | 16 |

| 15 | 2∟70х6 | -135,18 | -94,63 | 6 | 6 | -40,55 | 6 | 4 | |

| 21 | 2∟70х8 | 172,77 | 120,94 | 6 | 8 | 51,83 | 6 | 4 | |

| 6 | 5 | 2∟110х8 | 0 | 0 | 6 | 6 | 0 | 6 | 6 |

| 26 | 2∟70х6 | 0 | 0 | 6 | 0 | 6 | |||

| 7 | 5 | 2∟110х8 | 0 | 0 | 6 | 6 | 0 | 6 | 6 |

| 6 | 2∟125х14 | -771,88 | -540,32 | 8 | 22 | -231,56 | 6 | 13 | |

| 18 | 2∟125х10 | -652,92 | -457,04 | 8 | 19 | -195,88 | 6 | 11 | |

| 19 | 2∟70х8 | 466,37 | 326,46 | 6 | 18 | 139,91 | 6 | 8 | |

| 8 | 6-7 | 2∟125х14 | -771,88 | -540,32 | 8 | 22 | -231,56 | 6 | 13 |

| 14 | 2∟70х6 | -135,18 | -94,63 | 6 | 6 | -40,55 | 6 | 4 | |

| 9 | 7 | 2∟125х14 | -771,88 | -540,32 | 8 | 22 | -231,56 | 6 | 13 |

| 8 | 2∟125х14 | -1030,07 | -721,05 | 8 | 28 | -309,02 | 6 | 17 | |

| 20 | 2∟100х8 | -279,82 | -195,87 | 6 | 11 | -83,94 | 6 | 6 | |

| 21 | 2∟70х8 | 172,77 | 120,94 | 6 | 8 | 51,83 | 6 | 4 | |

|

| 8 | 2∟125х14 | -1030,07 | -721,05 | 8 | 22 | -309,02 | 6 | 17 |

| 15 | 2∟70х6 | -135,18 | -94,63 | 6 | 6 | -40,55 | 6 | 4 | |

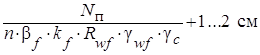

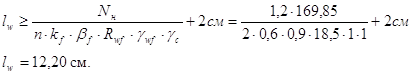

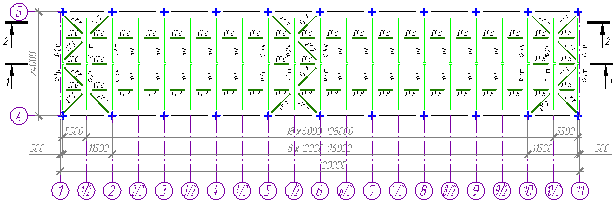

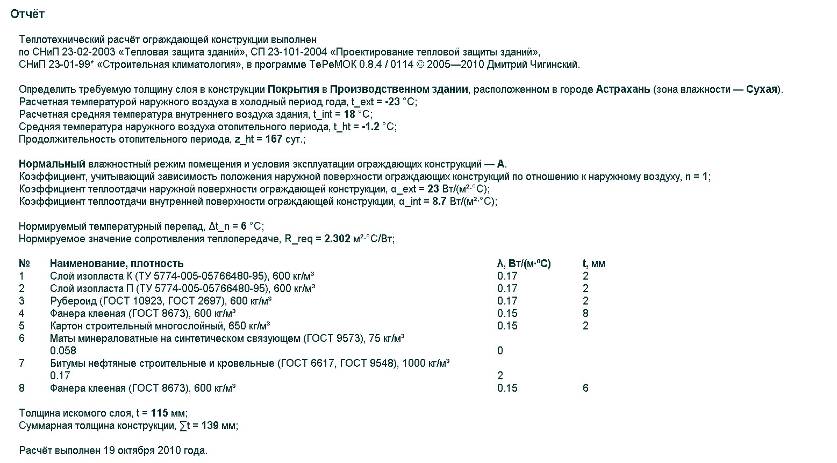

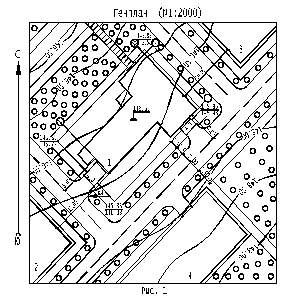

Рис. 12.1 Нумерация узлов и элементов для отправочного элемента

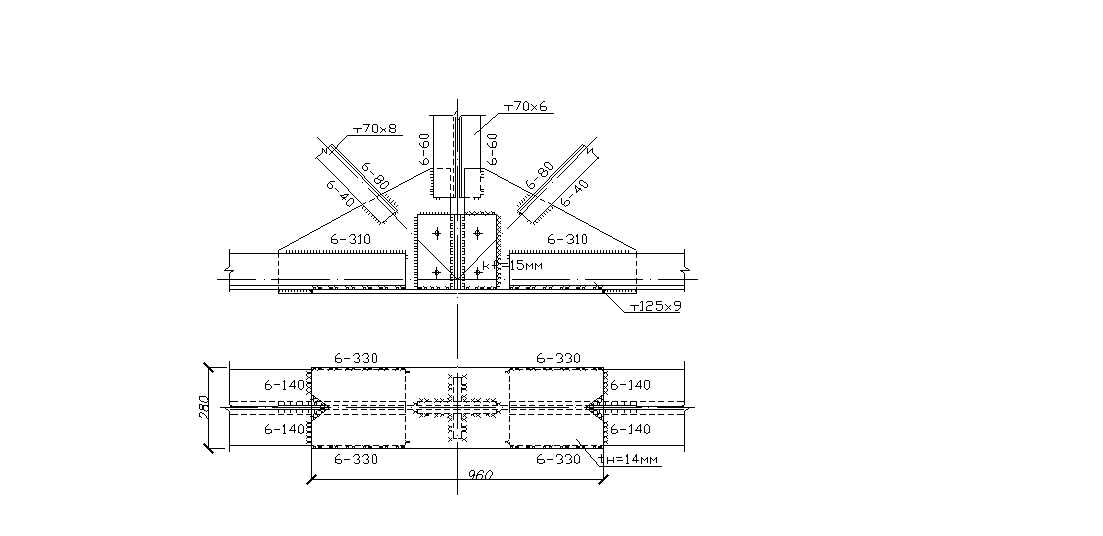

Расчет нижнего опорного узла

По требуемым длинам сварных швов (табл.12.1) для крепления уголков к фасонке определяем габариты фасонки.

Для крепления опорного столика к колонне используем полуавтоматическую сварку сварочной проволокой СВ-08А диаметром d=2 мм в среде углекислого газа. Толщину опорного столика принимаем tст=40 мм.

По табл. 38* СНиП II-23-81* назначаем катет шва ![]()

По табл. 56 СНиП II-23-81*:

![]()

![]()

где ![]() – нормативное сопротивление стали опорного столика по временному сопротивлению, по табл. 51 СНиП II-23-81* для стали С255 при толщине листового проката свыше 20 до 40 мм

– нормативное сопротивление стали опорного столика по временному сопротивлению, по табл. 51 СНиП II-23-81* для стали С255 при толщине листового проката свыше 20 до 40 мм ![]()

По табл. 34* СНиП II-23-81*:

![]()

![]()

![]()

расчет ведем по металлу шва.

Требуемая высота опорного столика из условия прочности сварного шва на срез:

![]()

где ![]() – опорная реакция фермы, принимаем равной нормальному усилию N в сечении 1-1 колонны (табл. 6.2).

– опорная реакция фермы, принимаем равной нормальному усилию N в сечении 1-1 колонны (табл. 6.2).

В соответствии с ГОСТ 82-70* назначаем:

![]()

Принимаем ширину опорного столика ![]()

Принимаем опорный фланец шириной ![]() и толщиной

и толщиной ![]()

Проверяем напряжение смятия торца фланца от опорной реакции:

![]()

прочность обеспечена;

здесь ![]() – расчетное сопротивление стали фланца смятию, принимается равным расчетному сопротивлению стали фланца по временному сопротивлению, по табл. 51 СНиП II-23-81* для стали С255 при толщине листового проката свыше 10 до 20 мм

– расчетное сопротивление стали фланца смятию, принимается равным расчетному сопротивлению стали фланца по временному сопротивлению, по табл. 51 СНиП II-23-81* для стали С255 при толщине листового проката свыше 10 до 20 мм ![]()

Выполним проверку сварного шва, прикрепляющего фасонку к опорному фланцу на срез от опорной реакции ![]() . По принятым габаритам фасонки принимаем длину шва

. По принятым габаритам фасонки принимаем длину шва ![]()

Используем полуавтоматическую сварку сварочной проволокой СВ-08А диаметром d=2 мм в среде углекислого газа.

По табл. 38* СНиП II-23-81* назначаем катет шва ![]()

По табл. 56 СНиП II-23-81*:

![]()

![]()

где ![]() – нормативное сопротивление стали фасонки по временному сопротивлению, по табл. 51 СНиП II-23-81* для стали С255 при толщине листового проката свыше 10 до 20 мм

– нормативное сопротивление стали фасонки по временному сопротивлению, по табл. 51 СНиП II-23-81* для стали С255 при толщине листового проката свыше 10 до 20 мм ![]()

По табл. 34* СНиП II-23-81*:

![]()

![]()

![]()

расчет ведем по металлу шва.

Напряжение в шве:

![]()

прочность шва обеспечена.

Проверяем опорное сечение фасонки на срез:

![]()

прочность обеспечена;

здесь

![]() – расчетное сопротивление стали фасонки срезу, где по табл. 51 СНиП II-23-81* для стали С255 при толщине листового проката свыше 10 до 20 мм

– расчетное сопротивление стали фасонки срезу, где по табл. 51 СНиП II-23-81* для стали С255 при толщине листового проката свыше 10 до 20 мм

![]()

Для крепления опорного фланца к колонне принимаем 8 болтов нормальной точности М20 класса прочности 5.6, диаметр отверстий под болты dотв=23 мм.

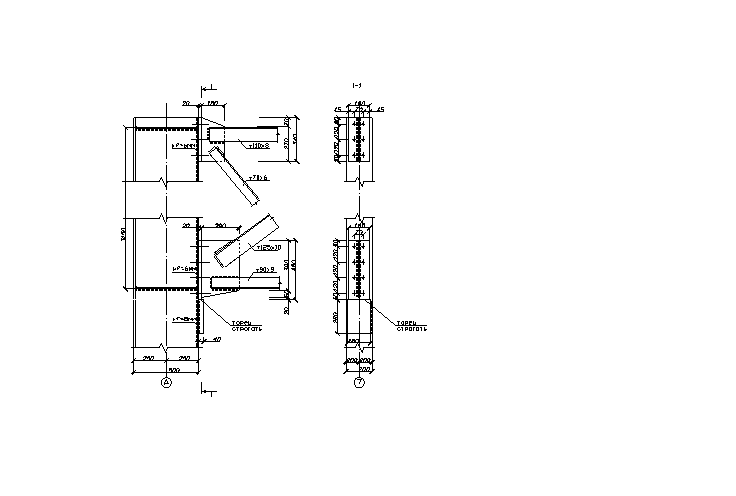

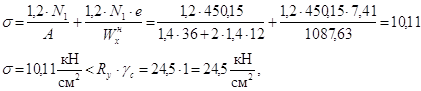

Расчет верхнего опорного узла

По требуемым длинам сварных швов (табл.12.1) для крепления уголков к фасонке определяем габариты фасонки.

Толщину и ширину фланца принимаем такими же, как в нижнем опорном узле.

Для крепления фланца к колонне принимаем 6 болтов нормальной точности М20 класса прочности 5.6, диаметр отверстий под болты dотв=23 мм.

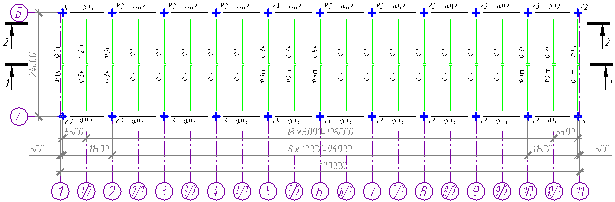

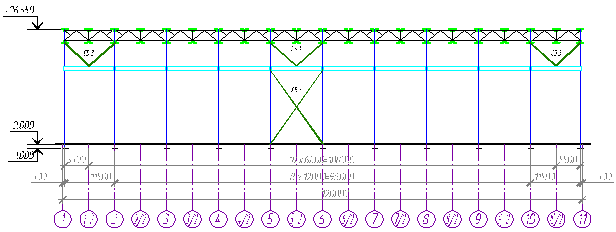

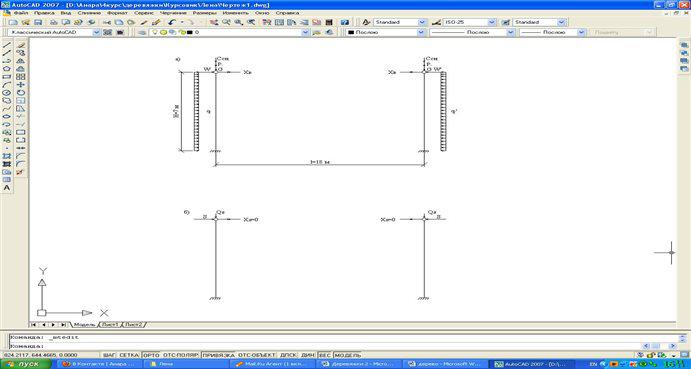

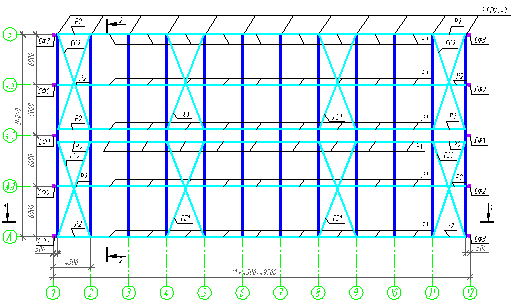

Рис. 12.2 Примыкание фермы к колонне

Определяем усилие, действующее в стыке:

![]() .

.

Ширина накладки

![]() .

.

Тогда толщина накладки

![]() .

.

Принимаем толщину накладки

![]() (не меньше толщины фасонки).

(не меньше толщины фасонки).

Максимальное сжимающее напряжение:

![]() ,

,

Прочность обеспечена.

Монтажный стык двух отправочных элементов фермы выполняется с помощью ручной сварки электродом Э50.

Так как

![]()

то расчет ведем по металлу шва.

Вертикальные накладки соединяем 4 болтами М20 класса прочности 5.6, диаметры отверстий ![]() . Расстояния от центров отверстий до краев накладки вдоль усилия принимаем минимальными

. Расстояния от центров отверстий до краев накладки вдоль усилия принимаем минимальными

(![]() ),

),

расстояния между центрами болтов: вдоль усилия - минимальными

(![]() );

);

поперек усилия – максимальными

(![]() ).

).

Получаем накладку длиной ![]() .

.

Требуемый катет угловых швов для присоединения вертикальных накладок к фасонке:

![]() .

.

Принимаем катет шва ![]() .

.

Швы, прикрепляющие листовую накладку к поясам, рассчитываем на усилие в накладке:

![]() .

.

Требуемая длина швов прикрепления накладки к полкам поясных уголков:

![]() .

.

Принимаем два шва по ![]() и два шва по

и два шва по ![]() .

.

Определяем длину швов прикрепления уголка верхнего пояса к фасонке. Сварка полуавтоматическая в углекислом газе сварочной проволокой Св-08Г2С.

Так как

![]() ,

,

то расчет ведем по металлу шва.

Расчетное усилие определяется как максимальное из двух усилий:

![]() ;

;

![]() .

.

Расчет ведем по ![]() .

.

![]() .

.

Принимаем ![]() .

.

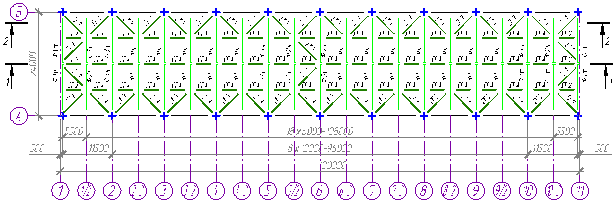

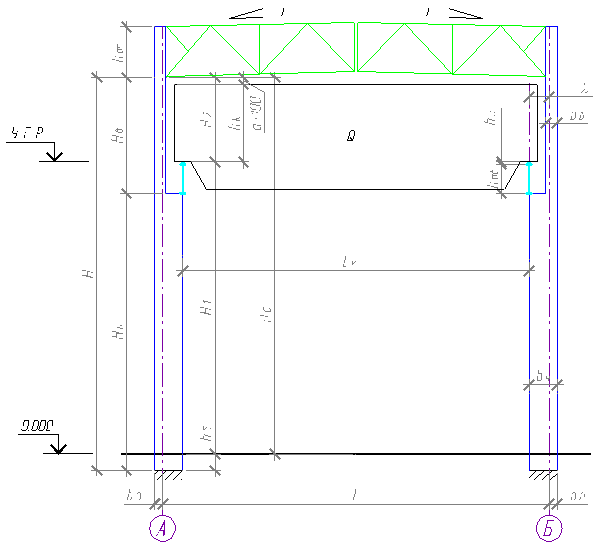

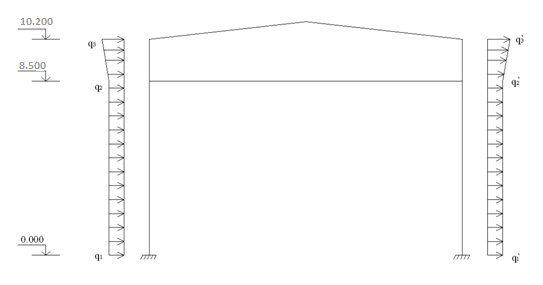

Рис. 12.3 Монтажный узел верхнего пояса

Расчёт нижнего монтажного узла

Определяем усилие, действующее в стыке:

![]() .

.

Ширина накладки ![]() .

.

Тогда толщина накладки ![]() .

.

Принимаем толщину накладки ![]() .

.

Проверяем прочность узла нижнего пояса фермы: нормальная сила в сечении 1-1:

![]() .

.

Максимальное растягивающее напряжение:

![]() .

.

Прочность обеспечена.

Монтажный стык двух отправочных элементов фермы выполняется с помощью ручной сварки электродом Э50, катет шва ![]() . Вертикальные накладки принимаем аналогично верхнему монтажному узлу: соединяем 4 болтами М20 класса прочности 5.6, диаметры отверстий

. Вертикальные накладки принимаем аналогично верхнему монтажному узлу: соединяем 4 болтами М20 класса прочности 5.6, диаметры отверстий ![]() . Расстояния от центров отверстий до краев накладки вдоль усилия принимаем минимальными (

. Расстояния от центров отверстий до краев накладки вдоль усилия принимаем минимальными (![]() ), расстояния между центрами болтов: вдоль усилия - минимальными (

), расстояния между центрами болтов: вдоль усилия - минимальными (![]() ); поперек усилия – максимальными (

); поперек усилия – максимальными (![]() ). Принимаем накладку длиной

). Принимаем накладку длиной ![]() .

.

Швы, прикрепляющие листовую накладку к поясам, рассчитываем на усилие в накладке:

![]() .

.

Требуемая длина швов прикрепления накладки к полкам поясных уголков:

![]() .

.

Принимаем два шва по ![]() и два шва по

и два шва по ![]() .

.

Определяем длину швов прикрепления уголка нижнего пояса к фасонке. Сварка полуавтоматическая в углекислом газе сварочной проволокой Св-08Г2С.

Так как ![]() , то расчет ведем по металлу шва.

, то расчет ведем по металлу шва.

Расчетное усилие определяется как максимальное из двух усилий:

![]() ;

;

![]() .

.

Расчет ведем по ![]() .

.

Длина швов

![]() ;

;

![]() .

.

Принимаем ![]() исходя из габаритов фасонки.

исходя из габаритов фасонки.

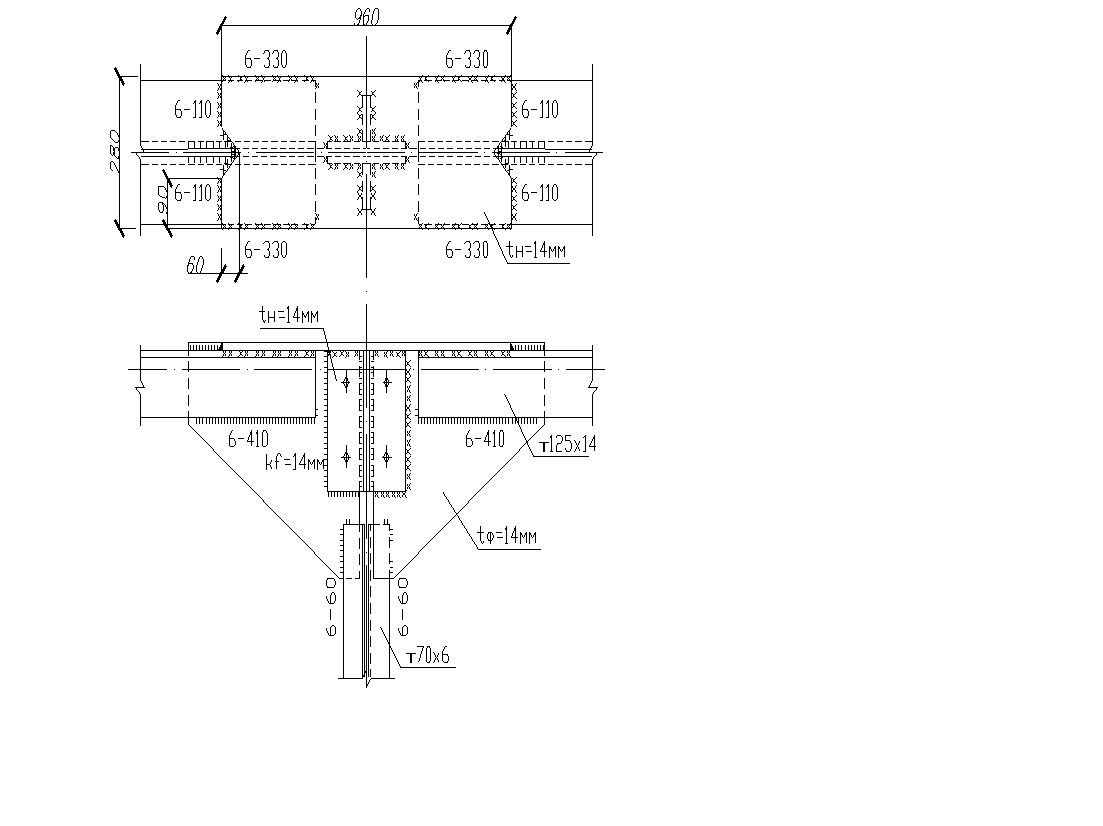

Расчет узла с изменением сечения верхнего пояса (узел 7)

По требуемым длинам сварных швов (табл. 12.1) для крепления уголков к фасонке определяем габариты фасонки.

Размеры накладок принимаем конструктивно толщиной ![]() и шириной b=130 мм.

и шириной b=130 мм.

Швы крепления накладок к поясам принимаем: ![]() с катетом шва

с катетом шва ![]() .

.

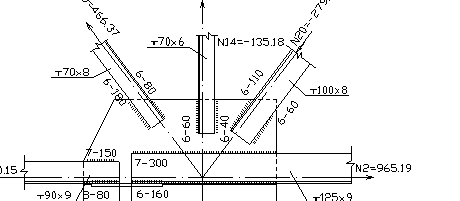

Расчет узла с изменением сечения нижнего пояса (узел 2)

По требуемым длинам сварных швов (табл. 12.1) для крепления уголков к фасонке определяем габариты фасонки.

Усилие, действующее в стыке:

![]()

Требуемая площадь стыковых накладок:

![]()

где ![]() – расчетное сопротивление стали накладок по пределу текучести, принимаемое по [1, табл. 51] для стали С255 при толщине листового проката свыше 10 до 20 мм.

– расчетное сопротивление стали накладок по пределу текучести, принимаемое по [1, табл. 51] для стали С255 при толщине листового проката свыше 10 до 20 мм.

Ширину каждой накладки принимаем b=120 мм.

Требуемая толщина накладок:

![]()

Принимаем толщину накладок ![]() . Определим геометрические характеристики ослабленного сечения

. Определим геометрические характеристики ослабленного сечения

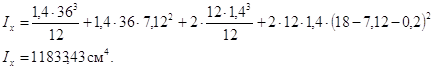

Положение центра тяжести:

![]()

где ![]() - статический момент всего сечения относительно оси 0-0;

- статический момент всего сечения относительно оси 0-0;

А - площадь всего сечения.

Момент инерции всего сечения:

Момент сопротивления нижней части сечения:

![]()

где а - расстояние от центра тяжести сечения до его крайней нижней точки.

Эксцентриситет приложения силы:

![]()

Проверим прочность ослабленного сечения:

прочность обеспечена.

Швы, прикрепляющие листовую накладку к поясу, рассчитаем на усилие в накладке:

![]()

Используем полуавтоматическую сварку сварочной проволокой

СВ-08Г2С диаметром d=2 мм в среде углекислого газа.

![]()

расчет ведем по металлу шва.

Требуемая длина шва крепления накладки к поясу:

Принимаем ![]()

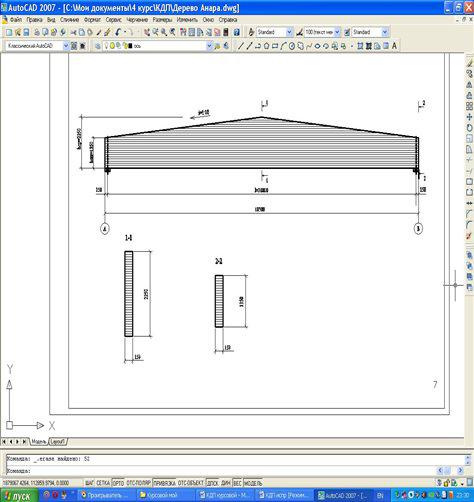

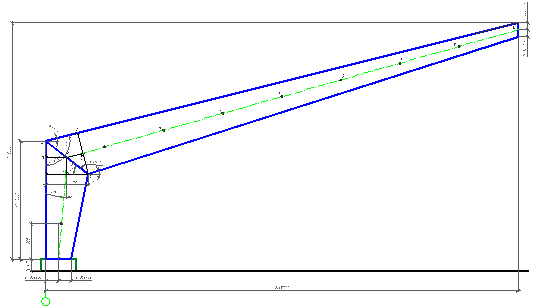

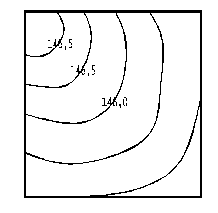

Рис. 12.5 Узел с изменением сечения нижнего пояса фермы

Список литературы

1. СниП II-23-81*. Стальные конструкции / Госстрой России. – М.:ГУПЦПП, 2000. – 96 с.

2. Металлические конструкции. Общий курс: Учебник для вузов / под общ. ред. Е.И. Беленя. 6-е изд., перераб. и доп.– М.: Стройиздат, 1991.–431 с.

3. Статический расчет металлического каркаса одноэтажного производственного здания: учеб. пособие к курсовому и дипломному проектированию / И.И. Зуева, Б.И. Десятов. – Пермь: изд-во Перм. гос. техн. ун-та, 2008. – 136 с.:ил.

4. Проектирование и расчет стальных ступенчатых колонн: учеб. пособие / Л.П. Абашева, М.Н. Кочепанова. – Пермь: изд-во Перм. гос. техн. ун-та, 2007. – 76 с.

5. Проектирование и расчет стальных ферм покрытий из парных уголков: метод. Указания / Л.П. Абашева, И.И. Зуева; Перм. гос. техн. ун-т. Пермь, 2008. – 46 с.

Похожие работы

... 13.84 0 0 3 РАСЧЕТ И КОНСТРУИРОВАНИЕ СТАЛЬНОЙ СТРОПИЛЬНОЙ ФЕРМЫ 3.1 Схема стропильной фермы Стропильную ферму проектируем на основе серии I.460.2-10/88 «Стальные конструкции покрытий одноэтажных производственных зданий с фермами из парных уголков». Схема стропильной фермы представлена на рисунке 12. Рисунок 12. Схема фермы 3.2 Определение нагрузок действующих на ...

... древесины. Коэффициент, учитывающий влияние деформаций сдвига Прогиб с учетом влияния деформаций сдвига Жесткость балки обеспечивается. 1.3 Статический расчет поперечной рамы с учетом сейсмических нагрузок Расчет поперечной рамы выполним на два сочетания нагрузок: основное и особое. Основное сочетание включает нагрузки от собственного веса конструкций, веса снега и ветра; особое сочетание - ...

... направлении жесткость здания обеспечивается: 1) горизонтальными связями (ГС) в крайних пролетах здания и по его длине на расстоянии 16 м (воспринимают ветровую нагрузку, действующую на торец здания), 2) деревянными распорками (Р1 и Р2) в каждом шаге по обе стороны от конькового шарнира, 3) вертикальными связями (ВС) между стойками в крайних пролетах здания и по его длине на расстоянии 16 м ( ...

... разрез производственного здания и продольный разрез производственного здания. Выполним вначале поперечный разрез. В соответствии с планом, "Разрез 1-1" и будет являться поперечным разрезом производственного одноэтажного трехпролетного здания. Линия разреза пересекает второй и третий пролеты, следовательно, по большому счету это будет поперечный разрез второго и третьего пролетов нашего здания. ...

10

10

0 комментариев