Навигация

Ділянка діагностики та ремонту ДВС у АТП на 350 автомобілів

В умовах зростаючих об'ємів вантажопотоків між підприємствами та фізичними особами, а також у зв’язку з розвитком малого та середнього підприємництва, підвищується значення автомобільного транспорту. Автомобілісти зможуть забезпечити виконання поставлених задач при збільшенні чисельності рухомого складу, поліпшенням його якості, покращенням умов його експлуатації і технічного обслуговування.

Слід зазначити, що в сучасному світі виконання задач по перевезенню вантажів автомобільним транспортом забеспечується не тільки кількістю але і якістю рухомого складу автотранспортних підприємств та приватних перевізників. Якість рухомого складу автотранспорту, його економічність, активну та пасивну безпеку і, що зараз актуально, екологічність, це параметри які насамперед забеспечуються підприємствами виробниками автомобілів і автомобільних шасі разом з конструкторськими бюро, науково-дослідними інститутами, тощо. Підтримують зазначені параметри в процесі експлуатації самі споживачі за допомогою системи спеціалізованих підприємств автомобільного сервісу або ремонтно-діагностичної бази підприємств, котрі експлуатують автомобільний транспорт.

Створення високомеханізованих і автоматизованих підприємств нерозривно пов'язане з упровадженням в практику досягнень науки, новітньої техніки і передових технологій, застосуванням найраціональніших і продуктивніших систем машин, агрегатів і робототехнічних систем. Ефективність використовування автомобільного транспорту на перевезеннях різного застосування, перш за все, залежить від того, яка технічна готовність автотранспортних засобів. Підтримка автомобілів в стані високої експлуатаційної надійності з мінімальними трудовими і матеріальними витратами і створення безпеки праці для умов дорожнього руху і навколишнього середовища є головною метою діяльності всіх служб автотранспортних підприємств.

Для створення таких умов експлуатації і забезпечення безперебійної роботи рухомого складу, підприємства автомобільного транспорту мають в своєму розпорядженні виробничо-технічну базу, стан і розвиток якої повинні завжди відповідати чисельності і потребі рухомого складу підприємства.

У зв'язку з цим особливого значення набувають питання будівництва підприємств автомобільного транспорту, покликана забезпечити відповідність вимог рухомого складу в механічному обслуговуванні і ремонт, і розширення можливостей виробничо-технічної бази підприємства, що реконструюється. Будівництво нових автотранспортних підприємств можливе за рахунок технічного переозброєння, застосування високопродуктивного устаткування виробничих зон і ділянок головного виробничого корпусу і істотного поліпшення організаційно-технічних засобів в службі технічної експлуатації.

Значне відставання виробничо-технічної бази АТП від зростання парка, недостатнє оснащення її засобами механізації виробничих процесів, порівняльно малі розміри автотранспортних підприємств, особливе відомчих, негативно впливають на технічний стан автомобілів, збільшують потребу в ресурсах і уповільнюють зростання продуктивності праці ремонтного персоналу. Проте навіть на невеликих і недостатньо оснащених ремонтною базою підприємствах можна поліпшити технічний стан автотранспорту за рахунок добре налагодженої системи діагностики і якісного технічного оснащення постів діагностики.

Високоякісна діагностика і застосування в процесі діагностики складних діагностичних приладів, комп'ютерів, датчиків, тощо стає дедалі актуальнішим і поширеним явищем. Необхідність такого устаткування з’являється у зв'язку з ускладненням різних систем автомобіля, зокрема систем керування двигуном, застосуванням в системах автомобіля різних електронних систем і приладів керування процесами роботи вузлів, агрегатів автомобіля і зокрема двигуна і заміною механічного керування і регулювання на електронне. Тому електронні прилади діагностики із відповідним програмним забеспеченням стають невід’ємною складовою частиною всіх підприємств які займаються ремонтом та обслуговуванням сучасних автомобілів або мають в своєму складі ремонтні підрозділи.

Для АТП діагностичні дільниці вигідні також тим, що дозволяють проводити моніторинг технічного стану автомобілів, котрі експлуатуються на даному підприємстві і створювати відповідні бази даних технічного стану рухомого складу, наприклад по конкретній моделі і навіть по конкретному автомобілю. У подальшому отримані при діагностуванні дані та використовуючі створені архіви баз даних можна використовувати при ремонті, обслуговуванні автотранспортних засобів та при плануванні закупок запасних частин, тобто більш раціональному плануванні роботи складського господарства. Бази даних технічного стану рухомого складу, за допомогою засобів діагностики, можуть створюватися на спеціалізованих, по конкретних марках та моделях, СТО, які потім надсилаються на підприємства та фірми виробники конкретної моделі автомобіля де стають вихідним матеріалом для подальшого вдосконалення машини або для усунення виявлених недоліків в наступних моделях.

Однак якісна діагностика, навіть при наявності найпередовішого обладнання не можлива без тих хто її здійснює, тобто без людини. Чим складніша техніка тим більш кваліфікований персонал потрібен для роботи з нею. Тому підготовці спеціалістів з діагностики необхідно приділяти особливу увагу. Підготовлювати спеціалістів доцільно проводити з лав вже працюючих на АТП робітників, бажано високої кваліфікації. До того ж робітники можуть суміщати роботи з ремонту вузлів і агрегатів з діагностикою автомобіля, тому що виконавець ремонтних робіт безпосередньо буде знати про ті несправності які йому доведеться усувати і як показує практика багатьох підприємств з ремонту та обслуговування автомобілів це працює, особливо при ремонті двигунів. Таким чином навчивши спеціаліста, наприклад з ремонту двигунів внутрішнього згоряння, методам діагностики можна отримати більш якісний ремонт за умов відсутності проміжкової ланки, у вигляді робітника діагностика, механіка, тощо, при передачі даних про технічний стан автомобіля, вузла, або агрегата.

На сьогоднішній день діагностика автомобілів може представляти окремий напрямок при обслуговуванні автомобілів і являтися додатковою або основною статтею доходу підприємства. Якісне проведення діагностичних робіт здатне заощадити значні фінансові і матеріальні кошти, а також суттєво скоротити час простою при ремонті який тратиться на усунення виявлених під час ремонту недоліків при експлуатації і ремонті рухомого складу. Особливо важливо якісно і своєчасно проводить діагносту ДВЗ. Так як двигун автомобіля мабуть єдиний агрегат який під час його роботи знаходиться в постійній роботі і навантаженні. Проте саме двигун, в основному, впливає на економічність та екологічність роботи машини.

Ремонту двигуна слід уділяти також особливу увагу, наприклад ремонт ДВЗ бажано проводити в окремій зоні, дільниці, тощо, майже в "стерильних" умовах, використовуючи для цього спеціальні стенди з розбирання-складання двигунів, а кожне підприємство яке проводить біль менш серйозний та професійний ремонт двигунів повинно мати також стенди хоча б для холодної обкатки двигунів і КПП, в ідеалі також стенди і для гарячої обкатки ДВЗ. При цьому на цих стендах можна випробувати та обкатувати двигуни інших підприємств заробляючи на цьому додаткові кошти.

Всі ці питання мають важливе значення для дипломного проекту, що розробляється. В тім необхідно зазначити, що розрахунок дільниці діагностики та ремонту ДВЗ неможливо виконати окремо, без розглядання і отримання експлуатаційних показників по АТП в цілому, зокрема по ремонтній зоні, так як АТП це своєрідний механізм де все пов'язано і залежить одне від одного. При проектуванні необхідно також враховувати, що в сучасних умовах господарювання підприємство може для отримання додаткових коштів проводити діагностику та ремонт всіх бажаючих на комерційній основі. Метою дипломного проекту є розробка планувальних рішень і розрахунок основних календарно-планових показників ділянки діагностики і ремонту ДВЗ.

1. ПОСТАНОВКА ЗАДАЧІ 1.1. Загальні положення

Зазвичай існуючі транспортні цеха, працюють досить тривалий час, вони будувалися і розвивався відповідно до вимог п'ятирічок, що не зовсім допустимо при сучасних формах власності і управління автотранспортом. Поповнення рухомого складу і види робіт постійно мінялися. Іноді виробничі підрозділи розміщувалися по всій території підприємства, що значно ускладнювало управління виробництвом і виключало можливість застосування сучасних методів організації виробництва і високопродуктивного устаткування.

В умовах господарювання, що змінилися, украй важливо мати нагоду швидкого переходу підприємства на інші види робіт, надавати послуги з ремонту, діагностики і обслуговування автомобілів, а також інші послуги і роботи можливі на АТП якомога ширшому кругу підприємств, організацій і приватним особам. При цьому гостро встає необхідність значного скорочення простоїв автомобілів при проходженні технічного обслуговування і поточного ремонту.

Тому іноді доцільно існуючу автобазу реконструювати з метою організації виробництва ТО і ремонту із застосуванням прогресивних методів і форм організації виробництва. Особлива увага, як випливає з назви даної роботи, буде надана діагностиці ДВЗ, оскільки вітчизняні підприємства автотранспорту значно відстають в цьому відношенні від аналогічних підприємств на заході із за того, що питання діагностики при радянській формі управління вважалося другорядним. Більш того на багатьох підприємствах ділянки діагностики навіть не передбачені, адже в даний час при збільшенні автопарку в цілому ускладнюється його конструктивні особливості на автомобілях значну частину управління системами автомобіля бере на себе електроніка за допомогою бортових ЕОМ і "дідівські" методи діагностики тут не підходять. Необхідні спеціальні методи і засоби діагностики, а також, бажано, спеціально обладнані діагностичні ділянки.

Для цього в даному проекті необхідно виконати розрахунки: виробничої програми по ТО і ремонту автомобілів, трудомісткості робіт, чисельності ремонтних працівників, виробничих площ і підбір устаткування, розробити схему енергопостачання транспортного цеху, і економічний розрахунок. А також виконати модернізацію стенду для обкатки коробок передач (конструкторська частина) і розглянути його органомічні вимоги.

У основі представленої далі розробки лежать проектні рішення за технологією і організації виробництва, технічного обслуговування і ремонту рухомого складу. Скорочення трудомісткості робіт, оснащення робочих місць і постів високопродуктивним устаткуванням і на цій основі різке підвищення рівня механізації виробничих процесів технічного обслуговування, ремонту і діагностики рухомого складу розглядають як один з головних напрям технічного процесу при будівництві нових підприємств.

Механізація робіт при технічному обслуговуванні і поточному ремонті служать основою при підвищенні ефективності виробництва, поліпшення умов праці, підвищення його безпеки, і найголовніше, сприяє рішенню задачі підвищення продуктивності праці, що особливо важливе в умовах економічної нестабільності виробництва.

1.2. Початкові даніТип і кількість рухомого складу:

вантажні бортові машини загального призначення:

ГАЗ 3308 – 40 шт. (5805´2322´2400);

ГАЗ 33027 – 40 шт. (5480´2066´2120);

ГАЗ 331043 – 40 шт. (6395´2380´2190);

МАЗ 5336А3-321 – 40 шт. (8630´2500´4000);

МАЗ 5336А3-320 – 40 шт. (8500´2500´3100);

сідельні тягачі + напівпричепи:

КамАЗ 54115 + МАЗ 5245 – 50 шт. (6115´2500´3110 + 8165´2500´2355);

КамАЗ 65116 + ОдАЗ 9385 – 50 шт. (6150´2500´2975 + 8165´2500´2355);

автомобили самосвалы:

КрАЗ 6510 – 25 шт. (8300´2500´2830);

КрАЗ 65055 – 25 шт. (8350´2500´2870).

Середньодобовий пробіг – 150 км.

Кліматичний район и категорія умов експлуатації – помірний-теплий, III.

Пробіг автомобіля з початку експлуатації в долях нормованого пробігу до капітального ремонту: більше 0,75 до 1,00.

Списочна кількість автомобілів – 350 шт.

Коефіцієнт технічної готовності – 0,91.

2. ПАТЕНТНО-ЛІТЕРАТУРНИЙ ПОШУК

Прилади і методи діагностування та ремонту двигунів як і решта технічних систем постійно розвиваються та вдосконалюються. З метою виявлення перспектив розвитку приладів та систем діагностування, ремонту та випробування ДВЗ автомобілів розглянемо деякі розробки та винаходи в цій області.

2.1. Спосіб обкатки ДВЗПатент РФ RU 2150592 C1, МПК 7 F 02 В 79/00 Бюл. №16, 2000.

Автори: Бондаренко В.А., Абдрашитов Р.Т., Бондаренко Е.В., Дурнев К.Ф., Еріськін В.І., Маслєєв Р.В.

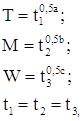

Винахід відноситься до машинобудування, а саме до обкатки двигуна внутрішнього згорання (ДВЗ) після виготовлення і ремонту. Технічним результатом запропонованого способу є поліпшення якості обкатки ДВЗ, збільшення надійності, продуктивності і скорочення часу за рахунок введення адаптивного управління режимами обкатки. У способі обкатки ДВЗ, включаючому холодне і гаряче прироблення, контроль, випробування і діагностику, холодне і гаряче прироблення ведуть адаптивний, де параметрів приймають як температуру, що крутить момент, обороти колінчастого валу, причому параметри знаходяться у функціональній залежності один від одного, які змінюються згідно рівнянням:

де Т - температура двигуна,

М – момент, що крутить,

W – обороти колінчастого валу,

а, b, з – коефіцієнти інтенсивності процесу,

t1, t2, t3 – умовні значення тривалості обкатки, закінчення прироблення і початок діагностики досягається у момент стабілізації параметрів температури, моменту, що крутить, оборотів колінчастого валу, які переходять як діагностичні.

Технічним результатом запропонованого способу є поліпшення якості обкатки ДВЗ, збільшення надійності, продуктивності і скорочення часу за рахунок введення адаптивного керування режимами обкатки.

Спосіб здійснюється таким чином. Двигун встановлюють на обкатувальний стенд і підключають до магістралей централізованого масло і водопостачання. Прироблення на холостому режимі ведуть від мінімально допустимих значень параметрів температури Т, моменту М, що крутить, оборотів колінвалу W і якого-небудь діагностичного параметра (наприклад, Рм), забеспечуючих стійкий масляний клин в системі мастила до встановлених нормативами параметрів при холодній обкатці. Режим холодного прироблення здійснюють адаптивний зміною параметрів Т, М, W, які одночасно характеризують технічний стан кожного двигуна і задають адаптивний процес прироблення, при якому стабілізація параметрів досягається одночасно. Темп наростання параметрів для кожної моделі і для кожного конкретного двигуна буде різним залежно від його технічного стану і швидкості припрацювання. Після стабілізації параметрів в режимі холодного прироблення (t1…t2) див. рис. (1, 2, 3) вони автоматично переходять в режим гарячого прироблення, який здійснюється аналогічно від встановлених нормативів при гарячому приробленні, до номінальних значень параметрів при нормальній технічній експлуатації ДВЗ.

При стабілізації параметрів в режимі гарячого прироблення (t3…t4) рис. (1, 2, 3), тобто коли їх значення практично не міняються, процес прироблення завершений. З цієї миті параметри, що відображають технічний стан і процес прироблення ДВЗ, переходять в якість діагностичних.

Процес приробки завершений, починається діагностика.

Пропонований спосіб ведення обкатки реалізований в Оренбургськом Державному Університеті на стенді КІ-2118А потужністю 100 кВт. Як конкретний приклад узятий двигун ЗІЛ-130, відремонтований і відрегульований відповідно до технічних умов. Встановлений на стенд двигун прокручують на холодну при наступних параметрах: Тmin=20…25°С (температура приміщення), Мmin=128…136 Нм, Wmin=480-550 об/хв. Процес йде поступово із збільшенням параметрів до нормативних значень при холодній обкатці: Тнор=50°С, Мнор=116…120 Нм, Wнор=1000-1100 об/хв, до їх стабілізації. Темп наростання параметрів для кожної моделі і для кожного конкретного двигуна буде різним залежно від його технічного стану і швидкості припрацювання. Для ЗІЛ-130 коефіцієнт наростання параметрів змінюється в межах: а=1,5…2,2; b=2,31…2,416; с=3,068…3,973. Після чого двигун запускають (ведуть гаряче прироблення), збільшують число оборотів одночасно з навантаженням (згідно нормативним значенням параметрів). Досягши номінальних значень параметрів (для ЗІЛ-130 температури Тном=75…85°С, навантаження М до 66 кВт, оборотів Wном=2000 об/мин) обкатка велася до стабілізації параметрів: Т, М, W. Стабілізація відбулася при наступних параметрах: Т=82°С, М=111 Нм, W=3000 об/мин. Отже, даний двигун обкачаний. Параметри, що відображають процес обкатки, переходять в якість діагностичних. Пропонований спосіб ведення обкатки може бути реалізований для любої моделі ДВЗ.

Використовування способу обкатки ДВЗ дозволяє підвищити "потенційну" надійність (закладену при проектуванні, виготовленні, ремонті), за мінімальний час врахувати не тільки технічний стан кожного конкретного двигуна, але і все різноманіття умов проведення обкатки, зменшити розкид всіх статистичних характеристик відремонтованого двигуна в порівнянні з прототипом.

Недоліком даного способу може бути не точне визначення коефіцієнтів а, b, з, які визначаються емпірично, а значить є вірогідність великих погрішностей, навіть на двигунах однієї моделі, із за погрішностей при виготовленні.

2.2. Стенд для діагностики, ремонту і обкатки ДВЗПатент РФ RU 2261348 C2, МПК 7 F 02 B 79/00, бюл. №27 2005.

Автори: Філатов М.І., Подльовськіх А.П.

Винахід відноситься до двигунобудовання, зокрема до вимірювальної техніки, і може бути використувано при ремонтно-діагностичних роботах з ДВЗ. Винахід дозволяє полегшити кріплення ДВЗ, підвищити універсальність стенду і розширити функціональні можливості. Стенд для діагностики, ремонту і обкатки ДВЗ містить рухому платформу, засіб для закріплення двигуна, що є поворотною цапфою з кріпильною плитою, розташованою на важелі. Усередині платтаблиці змонтований горизонтальний вал. Важіль розташований на горизонтальному валу.

Винахід відноситься до області машинобудування і може бути викоРис. тане при ремонтно-діагностичних роботах з ДВЗ.

Відомий стенд для діагностики, ремонту і обкатки ДВЗ, що містить рухому платформу, забезпечений засобами для закріплення двигуна, що є зйомно-перестановочними вузлами з кріпильними елементами, у відповідь кріпильними елементами двигуна.

До недоліків цього стенду можна віднести те, що установка і кріплення двигуна в кантуючому складна і незручна.

Задачею винаходу є полегшення кріплення ДВЗ, підвищення універсальності стенду і розширення його функціональних можливостей.

Поставлена задача розв'язується так, що стенд для діагностики, ремонту і обкатки ДВЗ, що містить рухому платформу, згідно винаходу забезпечений засобом для закріплення двигуна, що є поворотною цапфою з кріпильною плитою, розташованою на важелі, усередині платтаблиці змонтований горизонтальний вал, причому важіль розташований на горизонтальному валу.

Крім того, новим в стенді є те, що важіль обертається навколо горизонтального валу на 90°.

Крім того, новим в стенді є те, що поворотна цапфа має фіксатор для закріплення кута повороту з кроком 10°.

Крім того, новим в стенді є те, що горизонтальний вал має фіксатор для закріплення кута повороту з кроком 15°.

Крім того, новим в стенді є те, що поворот важеля здійснюється за допомогою гідроциліндра.

Стенд для діагностики, ремонту і обкатки ДВЗ полягає: з рухомої платтаблиці 1 на поворотних коліщатках, що самовстановлюються, 2, усередині якої змонтований горизонтальний вал 3 з фіксатором 4, який взаємодіє з радіальними отворами 5. На горизонтальному валу 3 розташований важіль 6 з поворотною цапфою 7 з кріпильною плитою 8, що має фіксатор 9, який взаємодіє з радіальними отворами 10. Важіль 6 повертається навколо горизонтального валу 3 за допомогою гідроциліндра 11 і гідравлічної установки 12. Гідравлічна установка 12 складається з електродвигуна 13, гідравлічного насоса 14, гідророзподілювача 15, гідроблоку 16.

Стенд працює таким чином.

Рухому платформу 1 підкочують до двигуна, за допомогою важеля 6 опускають поворотну цапфу 7 з кріпильною плитою 8 в нижнє положення. Закріплюють ДВЗ на кріпильній плиті 8 і за допомогою гідроциліндра 11 і гідравлічної установки 12 піднімають його на необхідну висоту і закріплюють за допомогою фіксаторів 4 і 9.

Полегшення кріплення ДВЗ, підвищення універсальності стенду і розширення його функціональних можливостей відбувається за рахунок того, що прикріплена поворотна цапфа з кріпильною плитою, розташована на важелі з можливістю обертання його навколо горизонтальної осі, з можливістю їх фіксації, і наявності гідравлічної установки.

Джерело інформації

1. Патент РФ №2127424, кл. G 01 M 15/00, 1999.

Формула винаходу

1. Стенд для діагностики, ремонту і обкатки ДВЗ, що містить рухому платформу, відмінний тим, що він забезпечений засобом для закріплення двигуна, що є поворотною цапфою з кріпильною плитою, розташованою на важелі, усередині платтаблиці змонтований горизонтальний вал, причому важіль розташований на горизонтальному валу.

2. Стенд по п.1 відмінний тим, що важіль обертається навколо горизонтального валу на 90°.

3. Стенд по п.1 відмінний тим, що поворотна цапфа має фіксатор для закріплення кута повороту з кроком 10°.

4. Стенд по п.1 відмінний тим, що горизонтальний вал має фіксатор для закріплення кута повороту з кроком 15°.

5. Стенд по п.1 відмінний тим, що поворот важеля здійснюється за допомогою гідроциліндра.

Недоліком даної розробки можна рахувати те, що не достатньо освітлене питання про те, яким чином, буде здійснюватися обертання закріпленого двигуна навколо своєї осі (уручну за допомогою редукторів і рукоятки або електромеханічним способом).

2.3. Пристрій для вимірювання тиску і оцінки регулювальних параметрівПатент РФ RU 2167401 C2, МПК 7 G 01 L 23/24, бюл. №14 2001.

Автори: Медведев Ю.С., Цибізов Е.І., Подчинок В.М., Савченко В.А., Подчинок Е.В., Невдах А.М.

Пристрій для вимірювання тиску і оцінки регулювальних параметрів, що відноситься до діагностичного устаткування для ДВЗ і використовуване для оцінки регулювальних параметрів паливної апаратури і стану циліндропоршньової групи, містить датчик тиску, аналого-цифровий перетворювач, який включає генератор тактових імпульсів, лічильник імпульсів, підключений послідовно, резистивну матрицю, операційний посилювач і регістр. У пристрій додатково введені перетворювач кодів, дешифратор, два цифрові індикатори і три світлодіодних індикатори стану двигуна, причому стробуючий вхід регістра сполучений з виходом операційного підсилювача, два інші входи регістра – з виходами лічильників імпульсів, прямий вхід операційного підсилювача зв'язаний через резистивну матрицю з виходами лічильників імпульсів, інший вхід операційного підсилювача – з виходом датчика тиску, а перетворювач кодів виконаний у вигляді двох мікросхем, що містять постійний пристрій, що запам'ятовує, і схему порівняння, при цьому вхід перетворювача входів підключений до виходу регістра, його виходи – до входу дешифратора і цифрових індикаторів, а світлодіодні індикатори приєднані до виходу дешифратора. Винахід спрямовано на забезпечення автоматичного вимірювання тиску в кінці такту стиснення, а також оцінки стану циліндропоршньової групи і регуліровочних параметрів.

Винахід відноситься до області діагностичного устаткування для ДВЗ машин і може використовуватися для оцінки регулювальних параметрів паливної апаратури і стану циліндропоршньової групи (ЦПГ).

Відомий відмітчик верхньої мертвої точки (ВМТ) поршня ДВЗ (авторське свідоцтво СРСР № 1024767, МКІ G 01 L 23/30, 1983), що містить датчик тиску, підсилювач, два формувачі тимчасового інтервалу, формувач імпульсів, клапан і цифровий пороговий елемент. Недоліком вказаного пристрою є те, що воно дозволяє визначати тільки момент верхньої мертвої точки поршня, але не дозволяє набувати при цьому значення величини тиску в циліндрі двигуна оцінювати регулювальні параметри.

Найближчим по технічній суті є пристрій для визначення початку уприскування палива в ДВЗ (авторське свідоцтво СРСР № 6000406, МКІ G 01 L 23/24, 1978 – прототип). Пристрій містить датчик тиску, підключений до підсилювача, датчик вібрацій, встановлений на форсунці і фіксуючий шум при уприскуванні палива, формувач імпульсів, вимірник, а також пристрій вибірки і запам'ятовування сигналів датчика тиску, синхронізатор, детектор, порогові пристрої.

Проте даний пристрій володіє обмеженою областю застосування, а саме, пристрій може використовуватися тільки для визначення тиску початку уприскування палива, для чого в ньому є окремі специфічні елементи функціональної схеми (датчик вібрації, синхронізатор, детектор і ін). Пристрій не дозволяє вимірювати максимальний тиск в циліндрі в кінці такту стиснення і оцінювати регулювальні параметри.

Крім того величина тиску оцінюється окремо після вимірювання напруги, що фіксується на цифровому вольтметрі, пропорційної тиску початку уприскування. Пристрій не володіє достатньою наочністю представлення результатів вимірювання і можливістю оцінки стану ЦПГ.

Винахід направлено на забезпечення автоматичного вимірювання тиску вкінці такту стиснення, а також оцінки стану ЦПГ і регулювальних параметрів.

Рішення поставленої задачі досягається тим, що в пристрій для вимірювання тиск і оцінки регулювальних параметрів, що містить датчик тиску, аналого-цифровий перетворювач, який включає генератор тактових імпульсів, лічильники імпульсів, підключені послідовно, резистивну матрицю, операційний підсилювач і регістр, додатково введені перетворювач кодів, дешифратор, два цифрові індикатори і три світлодіодних індикатори стану двигуна, причому стробуючий вхід регістра сполучений з виходом операційного підсилювача, два інші входи регістра – з виходами лічильників імпульсів, прямий вхід операційного підсилювача зв'язаний через резистивну матрицю з виходами лічильників імпульсів, прямий вхід операційного підсилювача зв'язаний через резистивну матрицю з виходами лічильників імпульсів, інший вхід операційного підсилювача – з виходом датчика тиску, а перетворювач кодів виконаний у вигляді двох мікросхем, що містять постійний пристрій, що запам'ятовує, і схему порівняння, при цьому вхід перетворювача кодів підключений до виходу регістра, його виходи – до виходу дешифратора і цифрових індикаторів, а світлодіодні індикатори приєднані до виходів дешифратора.

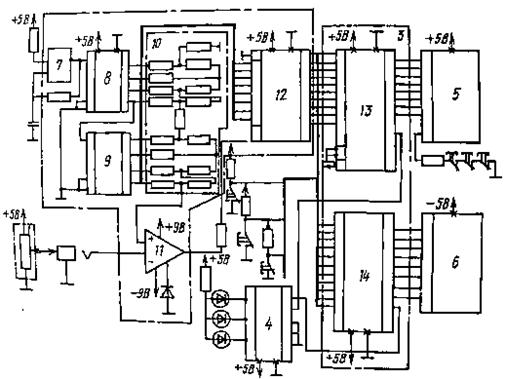

На рис.2.8. представлена структурна схема пристрою для вимірювання тиск і оцінки регулювальних параметрів, на рис.2.9. – принципова електрична схема (варіант).

Датчик 1 тиску – потенціометр, малогабаритний, має діапазон вимірювання в кінці такту стиснення в межах 0…4,0 Мпа (типа МД-40 ТС). Сумісно з наконечником і перепускним кульковим клапаном (на кресленнях не показані) датчик 1 встановлюється в кубло манометра дизельного компресометра.

Аналого-цифровий перетворювач 2 складається з генератора 7 тактових імпульсів, двох послідовно підключених двійкових лічильників 8 і 9 імпульсів, резистивної матриці 10 типа R-2R, виконаної на елементах R3…R18 (рис.2.9), операційного підсилювача 11, регістра 12. Перетворювач кодів 3 виконаний на двох мікросхемах 13 і 14 типа К573РФ2 і містить постійний пристрій (ПЗП), що запам'ятовує, і схему порівняння, дешифратор 4 – на одній мікросхемі типа К155ІД10. Генератор 7 імпульсів може бути виконаний на мікросхемі типа К361ТЛ1, лічильники 8 і 9 імпульсів – на мікросхемі типа К561ІЕ10, операційний підсилювач 11 – на мікросхемі типа К533УД, регістр 12 – на мікросхемі типа К555ІР23, дешифратор – на мікросхемі типа К155ІД10. Крім того, пристрій містить три світлодіодних індикатори 15, 16 і 17 стану двигуна.

Електричний вихід датчика 1 підключений до електронної схеми пристрою (до прямого входу генератора 7 імпульсів і входу операційного підсилювача 11). Вихід генератора 7 тактових імпульсів приєднаний до входу першого лічильника 8 імпульсів, а вихід його – до входу другого лічильника 9 імпульсів. Виходи лічильників 8 і 9 утворюють шину даних аналого-цифрового перетворювача 2 і приєднані до резистивної матриці 10 і входу регістра 12. Вихід резистивної матриці 10 підключений до прямого входу операційного підсилювача 11. Інший вхід підсилювача 11 сполучений з виходом датчика тиску 1. Вихід операційного підсилювача 11 сполучений із стробуючим входом регістра 12.

Вихід регістра 12 сполучений з адресною шиною (входами мікросхем 13 і 14 ПЗП) перетворювача 3 кодів. Виходи перетворювача 3 кодів сполучені з індикаторами 5 і 6 і підключені до входів дешифратора 4. Індикатори 15, 16 і 17 стану двигуна приєднані напряму до виходів дешифратора 4.

Пропонований пристрій працює таким чином. В процесі вимірювання тиску кінця такту стиснення при мінімальної частоті обертання колінчастого валу двигуна напруга з датчика 1 тиску, що відображає зміну тиску усередині циліндра двигуна, поступає на вхід генератора 7 імпульсів і один з входів операційного підсилювача 11 аналого-цифрового перетворювача 2.

Генератор 7 імпульсів із зміною поступаючого на його вхід напругою U1 (напруга може зміняться в діапазоні 0…5 В, що відповідає зміні тиску в циліндрі в діапазоні 0…4,0 МПа) періодично формує тактові імпульси певної тривалості τ. Імпульси з виходу генератора 7 поступають на рахунковий вхід, як вже наголошувалося, укладених послідовно двійкових лічильників 8 і 9.

Рис.2.9. Принципова електрична схема (варіант)

Резістівная матриця 10, підключена до виходів лічильників 8 і 9, забезпечує облік вагового множника на них і здійснює цифро-аналогове перетворення. Залежно від кількості імпульсів, що поступили, на лічильники 8 і 9 на виході резистивної матриці 10 одержують напругу U2. З виходу резистивної матриці ступінчасто зростаюча напруга U2 поступає на прямий вхід операційного підсилювача 11, працюючого в режимі компаратора напруги. Як тільки напруга U2 на виході резистивної матриці 10 порівняється з вихідною напругою U1 датчика 1 тиску, на виході підсилювача 11 з'являється опорний сигнал високого рівня. Сигнал поступає на стробуючий вхід регістра 12 і в регістр записуються відповідні значення лічильників 8 і 9. На цьому цикл аналогово-цифрового перетворення закінчується. Після переповнювання лічильників 8 і 9, їх значення обнуляються і цикл аналого-цифрового перетворення (вимірювання) може бути повторений. У ПЗП перетворювача 3 кодів записані коди значення вимірюваних і регулювальних параметрів. Код набутого значення порівнюється із записаними в ПЗП кодами контрольних значень. Зміряне (одержане) і контрольне значення параметрів висвічуються на сегментних світлодіодних індикаторах 5, 6 типа КЛЦ202В.

При відповідності регулювальних параметрів нормі (наприклад, за наслідками експерименту тиск в кінці такту стиснення в циліндрі дизеля КамАЗ-740 находяться в межах Р=3,6…3,8 МПа при вимірюваному пристроєм діапазоні зміни тиску Ризм=0…4,0 МПа) спалахує один з індикаторів, наприклад 15. При необхідності регулювання настановного кута випередження уприскування палива, тиск початку підйому голки форсунки і номінальної циклової подачі палива (тиск Р=3,1…3,6 МПа) спалахує інший індикатор, наприклад 16.

При несправному стані ЦПГ (тиск Р=3,1 МПа) спалахує третій індикатор, наприклад 17.

Шляхом зміни адресного простору ПЗП можна здійснювати індикацію різних оцінюваних параметрів (тиск в кінці такту стиснення, відповідного йому кута випередження уприскування палива, тиску початку підйому голки форсунки і величини номінальної циклової подачі палива). Залежно від набутого значення оцінюваного параметра дешифратор 4 підключає один з світлодіодів 15, 16 або 17 стану двигуна, що свідчить про технічний стан ЦПГ.1

Крім того, в умовах нестійких свідчень на другій генератора імпульсів 7 через окремий перемикач (на схемі не показаний) і опір R2 (рис.2.9) може подаватися напруга низького рівня, припиняюче роботу генератора. В цьому випадку на індикаторах 5, 6 відбувається фіксація набутого значення тиску або іншого оцінюваного параметра. При подачі тим же пареключателем сигналу високого рівня на другий вхід генератора 7 імпульсів знов дозволяється його робота.

Формула винаходу.

Пристрій для вимірювання тиск і оцінки регулювальних параметрів, що містить датчик тиску, аналого-цифровий перетворювач, який включає генератор тактових імпульсів, лічильники імпульсів, підключені послідовно, резистивну матрицю, операційний підсилювач і регістр, відмінне тим, що воно забезпечене перетворювачем кодів, дешифратором, двома цифровими індикаторами і трьома светодіодними індикаторами стану двигуна, причому стробуючий вхід регістра сполучений з виходом операційного підсилювача, два інші входи регістра – з виходами лічильників імпульсів, прямий вхід операційного підсилювача зв'язаний через резистивну матрицю з виходами лічильників імпульсів, інший вхід операційного підсилювача – з виходом датчика тиску, перетворювач кодів виконаний у вигляді двох мікросхем, що містять постійний пристрій, що запам'ятовує, і схему порівняння, при цьому вхід перетворювача кодів підключений до виходу регістра, його виходи – до входу дешифратора і цифрових індикаторів, а світлодіодні індикатори приєднані до виходів дешифратора

До недоліків описаного вище пристрою можна віднести те, що недостатньо наочно видається інформація (за допомогою діодних індикаторів). Враховуючи рівень сучасної техніки діагностичну інформацію можна видавати на монітор або роздруковувати за допомогою друкарського пристрою.

3. ТЕХНОЛОГІЧНА ЧАСТИНА 3.1. Розрахунок виробничої програми по ТО і ремонту автомобілів 3.1.1. Вибір і коректування нормативної періодичності ТОї пробігу до КР

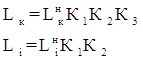

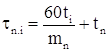

У загальному випадку нормативний пробіг автомобіля до КР і періодичність ТО - 1 і ТО - 2 визначаються по формулі:

, [1]

, [1]

де![]() -нормативна періодичність ТО i - го вигляду, км;

-нормативна періодичність ТО i - го вигляду, км;

![]() -коефіцієнт категорії умов експлуатації;

-коефіцієнт категорії умов експлуатації;

![]() -коефіцієнт модифікації рухомого складу і організації його роботи;

-коефіцієнт модифікації рухомого складу і організації його роботи;

![]() -коефіцієнт кліматичних умов.

-коефіцієнт кліматичних умов.

Результати розрахунків зводимо у таблицю 3.1.

Для зручності подальших розрахунків пробіг між окремими видами ТО і ТР повинен бути скоректований з середньодобовим пробігом за допомогою показника кратності

,

,

де![]() -скоректована відповідного виду дії, км;

-скоректована відповідного виду дії, км;

![]() -середньодобовий пробіг автомобіля, км.

-середньодобовий пробіг автомобіля, км.

Показник кратності округляється до цілого числа і визначається розрахункова періодичність або розрахунковий пробіг відповідного виду дії по формулі

![]() .

.

Результати розрахунків зводимо у форму 2.

Таблиця 3.1

| № п/п | Тип, модель рухомого складу | Вид пробігу | Норматів-ний пробіг, км |

|

|

| Ськоррек-тірован-ний пробіг, км | Расчет-ний пробіг, км |

| 1 | ГАЗ-3308 | LТО-1 | 3000 | 0,9 | 1 | 0,9 | 2700 | 2700 |

| -33027 | LТО-2 | 12000 | 10800 | 10800 | ||||

| -331043 | LК | 175000 | 141750 | 140400 | ||||

| 2 | МАЗ 5336А3-320 | LТО-1 | 3000 | 0,9 | 1 | 0,9 | 2700 | 2700 |

| -5336А3-321 | LТО-1 | 12000 | 10800 | 10800 | ||||

| LК | 250000 | 202500 | 194400 | |||||

| 3 | КамАЗ+ | LТО-1 | 3000 | 0,9 | 0,9 | 0,9 | 2430 | 2400 |

| напівпричіп | LТО-1 | 12000 | 9720 | 9600 | ||||

| LК | 300000 | 218700 | 211200 | |||||

| 4 | КрАЗ-6510 | LТО-1 | 3000 | 0,9 | 0,8 | 0,9 | 2160 | 2100 |

| -65055 | LТО-1 | 12000 | 8640 | 8400 | ||||

| LК | 250000 | 162000 | 159600 |

Число КР, ТО - 1, ТО - 2 і ЩО за цикл на один автомобіль можна визначити по формулах [1]:

;

;

;

;

;

;

,

,

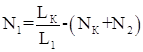

де ![]() ,

, ![]() ,

, ![]() ,

, ![]() - відповідно число КР, ТО1, ТО2, ЩО і Д на один автомобіль за цикл.

- відповідно число КР, ТО1, ТО2, ЩО і Д на один автомобіль за цикл.

Розрахунки за визначенням числа дій на один автомобіль за цикл зводимо у таблицю 3.2.

3.1.3. Визначення числа ТО на один автомобіль і весь парк за рікРічне число дій на один обліковий автомобіль і весь парк автомобілів однієї моделі складе [1]:

на один обліковий автомобіль

![]() ,

,

![]() ,

,

![]() ;

;

- на весь парк (групу) автомобілів

![]() ,

,

Таблиця 3.2

| № п/п | Тип, модель рухомого складу | Розрахункові пробіги, км |

|

|

|

|

| 1 | ГАЗ |

| - | - | - | 936 |

|

| - | - | 39 | - | ||

|

| - | 12 | - | - | ||

|

| 1 | - | - | - | ||

| 2 | МАЗ |

| - | - | - | 1296 |

|

| - | - | 54 | - | ||

|

| - | 17 | - | - | ||

|

| 1 | - | - | - | ||

| 3 | КамАЗ |

| - | - | - | 1408 |

|

| - | - | 66 | - | ||

|

| - | 21 | - | - | ||

|

| 1 | - | - | - | ||

| 4 | КрАЗ |

| - | - | - | 1064 |

|

| - | - | 57 | - | ||

|

| - | 18 | - | - | ||

|

| 1 | - | - | - |

![]() ,

,

![]() ;

;

де ![]() - облікове число автомобілів, шт.;

- облікове число автомобілів, шт.;

![]() - коефіцієнт переходу від циклу до року

- коефіцієнт переходу від циклу до року

; [2]

; [2]

де ![]() - річний пробіг автомобіля, км;

- річний пробіг автомобіля, км;

![]() - розрахунковий пробіг автомобіля до КР, км.

- розрахунковий пробіг автомобіля до КР, км.

Річний пробіг автомобіля [2]:

![]() км;

км;

де ![]() - число днів роботи підприємства в році;

- число днів роботи підприємства в році;

![]() - коефіцієнт технічної готовності.

- коефіцієнт технічної готовності.

Результати обчислень зводимо у таблицю 3.3.

3.1.4. Визначення числа діагностичних дій на весь парк за рікЧисло Д - 1 на весь парк за рік визначається по таблиці

![]() .

.

Число Д - 2 на весь парк за рік визначається по таблиці

![]() .

.

Набуті значення відносяться тільки до рухомого складу розглядається АТП. Проте при розробці діагностичної ділянки необхідно врахувати, що в сучасних ринкових умовах для отримання додаткового прибутку кількість діагностичних дій збільшиться за рахунок обслуговування автомобілів приватних осіб, транзитного транспорту і автомобілів АТП не мають своєї ремонтно-діагностичної бази.

3.1.5. Визначення добової програми по ТО і діагностиці автомобілівПо видах ТО (ЩО, ТО - 1, ТО - 2) і діагностиці (Д - 1, Д - 2) добова продуктивна програма визначається по таблиці

, [2]

, [2]

де ![]() - річна програма по кожному вигляду ТО або діагностиці окремо;

- річна програма по кожному вигляду ТО або діагностиці окремо;

![]() - річне число днів роботи зони, призначеної для виконання того або іншого вигляду ТО і діагностика автомобілів.

- річне число днів роботи зони, призначеної для виконання того або іншого вигляду ТО і діагностика автомобілів.

Розрахунки зводимо у таблицю 3.3.

Таблиця 3.3

Розрахунок показників виробничої програми по ТО облікового парку машин

| № п/п | Тип, модель подв. складу | Розрахункові показники по моделях | ||||||||||||

| aТ | ДРАБ. Г. | LГ | hГ | NЕО. С | N1С | N2С | NЕО. Г | N1Г | N2Г | SNЕОГ | SN1Г | SN2Г | ||

| 1 | ГАЗ3308 | 0,91 | 253 | 34535 | 0,25 | 37 | 2 | 1 | 234 | 10 | 3 | 9360 | 400 | 120 |

| 2 | ГАЗ33027 | 0,91 | 253 | 34535 | 0,25 | 37 | 2 | 1 | 234 | 10 | 3 | 9360 | 400 | 120 |

| 3 | ГАЗ - 331043 | 0,91 | 253 | 34535 | 0,25 | 37 | 2 | 1 | 234 | 10 | 3 | 9360 | 400 | 120 |

| 4 | МАЗ - 5336А3-320 | 0,91 | 253 | 34535 | 0,17 | 35 | 2 | 1 | 220 | 9 | 3 | 8800 | 360 | 120 |

| 5 | МАЗ 5336А3-321 | 0,91 | 253 | 34535 | 0,17 | 35 | 2 | 1 | 220 | 9 | 3 | 8800 | 360 | 120 |

| 6 | КамАЗ5410+МАЗ5245 | 0,91 | 253 | 34535 | 0,16 | 45 | 2 | 1 | 225 | 9 | 3 | 11250 | 450 | 150 |

| 7 | КамАЗ5410+ОдАЗ9385 | 0,91 | 253 | 34535 | 0,16 | 45 | 2 | 1 | 225 | 9 | 3 | 11250 | 450 | 150 |

| 8 | КрАЗ - 6510 | 0,91 | 253 | 34535 | 0,21 | 23 | 2 | 12 | 235 | 13 | 4 | 5875 | 325 | 100 |

| 9 | КрАЗ - 65055 | 0,91 | 253 | 34535 | 0,21 | 23 | 2 | 1 | 235 | 13 | 4 | 5875 | 325 | 100 |

Виходячи з одержаної добової програми по технічному обслуговуванню, приймаємо наступні методи організації технологічного процесу технічного обслуговування:

для ЩО – потоковий метод обслуговування;

для ТО1 і ТО2 – спеціалізовані проїзні пости;

для ТР – універсальні проїзні пости;

для Д – спеціалізовані пости.

3.2. Розрахунок річного об'єму робіт 3.2.1. Вибір і коректування нормативних трудоємкостей

Розрахункова скоректована трудомісткість щоденного обслуговування визначається з виразу:

![]() , [1]

, [1]

![]() ,

,

де ![]() - нормативна трудомісткість щоденного обслуговування, чол. -год.;

- нормативна трудомісткість щоденного обслуговування, чол. -год.;

К2, К5, КМ - коефіцієнти враховують відповідно модифікацію рухомого складу, кількість автомобілів в транспортному цеху, зниження трудомісткості за рахунок механізації робіт щоденного обслуговування;

М - частка робіт щоденного обслуговування виконуваних механізованим способом,%.

Розрахункова скоректована трудомісткість ТО - 1 і ТО - 2 визначається з виразу:

![]() ;

;

де ![]() - нормативна трудомісткість технічних обслуговувань (ТО1 або ТО2), чол. -год.

- нормативна трудомісткість технічних обслуговувань (ТО1 або ТО2), чол. -год.

Розрахункова скоректована трудомісткість поточного ремонту визначається з виразу:

![]() ;

;

де ![]() - нормативна трудомісткість поточного ремонту,

- нормативна трудомісткість поточного ремонту,  ;

;

К1, К2, К3 - коефіцієнти, що враховують відповідно категорію умов експлуатації, кліматичний район, пробіг рухомого складу з початку експлуатації.

Результати зводимо у таблицю 3.4.

Таблиця 3.4.

Визначення розрахункової скоректованої трудомісткості по видах дії

| № п/п | Тип рухомого складу |

|

|

|

|

|

|

|

|

|

|

|

|

|

| 1 | ГАЗ | 0,4 | 2,1 | 9,0 | 3,6 | 0,9 | 1 | 0,9 | 1,2 | 0,9 | 0,18 | 1,89 | 8,1 | 3,13 |

| 2 | МАЗ | 0,3 | 3,4 | 13,6 | 6,0 | 0,9 | 1 | 0,9 | 1,2 | 0,9 | 0,135 | 3,06 | 12,42 | 5,25 |

| 3 | КамАЗ+п/прицеп | 0,5 | 3,4 | 14,5 | 8,5 | 0,9 | 0,9 | 0,9 | 1,2 | 0,9 | 0,2 | 2,75 | 11,75 | 6,69 |

| 4 | КрАЗ | 0,5 | 3,5 | 14,7 | 6,2 | 0,9 | 0,8 | 0,9 | 1,2 | 0,9 | 0,18 | 2,52 | 10,58 | 4,34 |

Визначення річного об'єму робіт по технічних обслуговуваннях і поточного ремонту

Об'єм робіт по ЩО, ТО - 1, ТО - 2 за рік визначається з виразу [2]:

![]() ;

;

![]() ;

;

![]() ;

;

де ![]() ,

, ![]() ,

, ![]() - відповідно річне число щоденного обслуговування, технічного обслуговування №1 і технічного обслуговування №2 на весь парк (групу) автомобілів однієї моделі;

- відповідно річне число щоденного обслуговування, технічного обслуговування №1 і технічного обслуговування №2 на весь парк (групу) автомобілів однієї моделі;

![]() ,

, ![]() ,

, ![]() -розрахункова скоректована трудомісткість щоденного обслуговування, технічних обслуговувань №1 і №2, чол. - год.

-розрахункова скоректована трудомісткість щоденного обслуговування, технічних обслуговувань №1 і №2, чол. - год.

Річний об'єм робіт поточного ремонту визначається з виразу:

![]() , [2]

, [2]

де L2 - річний пробіг автомобіля, км; АU - облікове число автомобілів;

tТР - розрахункова скоректована трудомісткість поточного ремонту,  .

.

Визначення річного об'єму робіт по самообслуговуванню автобази

Річний об'єм робіт по самообслуговуванню визначається з виразу

![]() ,

,

де Квсп - об'єм допоміжних робіт, Квсп=20¸30%;

Ксам - об'єм робіт по самообслуговуванню.

Розрахунки за визначенням річного об'єму робіт зводимо у таблицю 3.5. ![]() чол. -год.

чол. -год.

Розподіл об'єму технічних обслуговувань і поточного ремонту по виробничих зонах. Об'єм технічних обслуговувань і поточного ремонту розподіляється по місцю його виконання по технологічних і організаційних ознаках поточного ремонту і технічних обслуговувань виконуються на постах і виробничих ділянках (відділеннях). До постових відносяться роботи по технічних обслуговуваннях і поточному ремонті, виконувані безпосередньо на автомобілі.

Таблиця 3.5

Визначення річного об'єму робіт в транспортному цеху

| № п/п | Показники | Одиниці вимірювання | Марка рухомого складу | Види дії | Всього | |||

| ЩО | ТО‑1 | ТО‑2 | ТР | |||||

| 1 | Річна кількість дій SNЕ. О. Г; SN1Г; SN2Г | ед. | ГАЗ3308 | 9360 | 400 | 120 | 9880 | |

| ГАЗ33027 | 9360 | 400 | 120 | 9880 | ||||

| ГАЗ331043 | 9360 | 400 | 120 | 9880 | ||||

| МАЗ 5336А3-320 | 8800 | 360 | 120 | 9280 | ||||

| МАЗ 5336А3-321 | 8800 | 360 | 120 | 9280 | ||||

| КамАЗ5410+МАЗ | 11250 | 450 | 150 | 11850 | ||||

| КамАЗ54112+ОдАЗ | 11250 | 450 | 150 | 11850 | ||||

| КрАЗ6510 | 5875 | 325 | 100 | 6300 | ||||

| КрАЗ65055 | 5875 | 325 | 100 | 6300 | ||||

| Разом | 80230 | 3470 | 1100 | 84800 | ||||

| 2 | Добова кількість дій SNЕ. О. С; SN1С; SN2С | ед. | ГАЗ3308 | 37 | 2 | 1 | 40 | |

| ГАЗ33027 | 37 | 2 | 1 | 40 | ||||

| ГАЗ331043 | 37 | 2 | 1 | 40 | ||||

| МАЗ 5336А3-320 | 35 | 2 | 1 | 38 | ||||

| МАЗ 5336А3-321 | 35 | 2 | 1 | 38 | ||||

| КамАЗ5410+МАЗ | 45 | 2 | 1 | 48 | ||||

| КамАЗ54112+ОдАЗ | 45 | 2 | 1 | 48 | ||||

| КрАЗ6510 | 23 | 2 | 1 | 26 | ||||

| КрАЗ65055 | 23 | 2 | 1 | 26 | ||||

| Разом | 317 | 18 | 9 | 344 | ||||

| 3 | Річний об’єм робіт по ТО і ремонту ТЕ. О. Г; Т1Г; Т2Г; ТТР. Г | чол. -год. | ГАЗ3308 | 1670 | 756 | 927 | 4324 | 7722 |

| ГАЗ33027 | 1670 | 756 | 927 | 4324 | 7722 | |||

| ГАЗ331043 | 1670 | 756 | 927 | 4324 | 7722 | |||

| МАЗ 5336А3-320 | 1231 | 1101 | 1677 | 7252,5 | 11261,5 | |||

| МАЗ 5336А3-321 | 1231 | 1101 | 1677 | 7252,5 | 11261,5 | |||

| КамАЗ5410+МАЗ | 42240 | 1237,5 | 1762,5 | 11552 | 16792 | |||

| КамАЗ54112+ОдАЗ | 2240 | 1237,5 | 1762,5 | 11552 | 16792 | |||

| КрАЗ6510 | 1057,5 | 819 | 1058 | 3747 | 6681,5 | |||

| КрАЗ65055 | 1057,5 | 819 | 1058 | 3747 | 6681,5 | |||

| Разом | 14068 | 8584 | 11910 | 58074 | 92636 | |||

Роботи по перевірці і ремонту вузлів, механізмів і агрегатів, знятих з автомобілів виконують на ділянках.

Розподіл об'єму по самообслуговуванню автомобілів

Всі роботи по самообслуговуванню виконуються у відділі головного механіка.

3.3. Розрахунок чисельності працюючихНа експлуатаційному підприємстві склад працюючих ділиться на наступні категорії:

виробничі робітники;

експлуатаційний персонал (водії);

молодший обслуговуючий персонал;

допоміжні робітники;

інженерно-технічні працівники;

рахунково-конторський персонал.

Явочне число виробничих робітників визначається з виразу:

.

.

Облікове число виробничих робітників визначається з виразу:

.

.

де Тг - річний об'єм робіт в зоні технічного обслуговування, поточного ремонту, чол. -год.;

Фнр - номінальний річний фонд часу робітника;

Фдр - річний дійсний фонд часу робітника;

Таблиця 3.6

Річні фонди часу робітників

| № п/п | Професія робітника | Тривалість робочої зміни, tзм, ч | Тривалість відпустки, t0, днів | Коеф. втрати робочого часу, b | Річний фонд робітника, ч | |

| номі-нальний, Фнр | дійсний, Фдр | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| 1 | Слюсарі по ремонту приладів системи живлення | 7,2 | 24 | 0,92 | 1801 | 1498 |

| 2 | Акумулторник | 7,2 | 24 | 0,92 | 1801 | 1498 |

| 3 | Ковалі | 7,2 | 24 | 0,92 | 1801 | 1498 |

| 4 | Мідники | 7,2 | 24 | 0,92 | 1801 | 1498 |

| 5 | Зварювачі | 7,2 | 24 | 0,92 | 1801 | 1498 |

| 6 | Вулканізаторники | 7,2 | 24 | 0,92 | 1801 | 1498 |

| 7 | Малярі нітрокрасок, що працюють в закритому приміщенні | 6 | 24 | 0,96 | 1500 | 1302 |

| 8 | Слюсарі по технічному обслуговуванню і ремонту | 8,2 | 18 | 0,97 | 2052 | 1839 |

| 9 | Слюсарі по ремонту агрегатів і вузлів | 8,2 | 18 | 0,97 | 2052 | 1839 |

| 10 | Мотористи | 8,2 | 18 | 0,97 | 2052 | 1839 |

| 11 | Електрики | 8,2 | 18 | 0,97 | 2052 | 1839 |

| 12 | Шиномотажникі | 8,2 | 18 | 0,97 | 2052 | 1839 |

| 13 | Слюсарі-верстатники | 8,2 | 18 | 0,97 | 2052 | 1839 |

| 14 | Столяри | 8,2 | 18 | 0,97 | 2052 | 1839 |

| 15 | Шпалерники | 8,2 | 18 | 0,97 | 2052 | 1839 |

| 16 | Арматурники | 8,2 | 18 | 0,97 | 2052 | 1839 |

| 17 | Бляхарі | 8,2 | 18 | 0,97 | 2052 | 1839 |

| 18 | Слюсарі по ремонту устаткування | 8,2 | 18 | 0,97 | 2052 | 1839 |

| 19 | Інші робітники | 8,2 | 15 | 0,97 | 2052 | 1871 |

Квн - коефіцієнт перевиконання норми вироблення, Кнв=1,1¸1,2.

Номінальний річний фонд часу робітника:

![]() ,

,

де B - кількість вихідних днів в році;

П - кількість святкових днів в році;

Ко - кількість календарних днів в році;

Пр - кількість годин в році, на яке скорочується робочий день в передсвяткові дні, год.;

tсм-тривалість робочої зміни, год.

Дійсний річний фонд часу робітника:

![]() ,

,

де t0 - тривалість відпустки, днів;

b - коефіцієнт, що враховує втрати часу з поважних причин.

Розрахунки за визначенням фондів часу по професіях робітників зводимо у таблицю 3.6.

Річний об'єм робіт по видах робіт, розподілений по марках зводимо у таблицю 3.7.

Таблиця 3.7

Річний об'єм робіт по видах робіт, розподілений по марках автомобілів

| № п/п | Зони ТО і ТР ділянки і види робіт | Річний об'єм робіт, чол. -год. | Всього | |||||||||||||||||

| ГАЗ 6602 | Газ 5204 | ГАЗ 331043 | МАЗ 5335 | МАЗ 5336А3-321 | КамАЗ +МАз | КамАЗ +ОдАЗ | КрАЗ 6510 | КрАЗ 65055 | ||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | |||||||||

| 1 | ЩО | 1670 | 1670 | 1670 | 1231 | 1231 | 2240 | 2240 | 1057,5 | 1057,5 | 14068 | |||||||||

| 2 | ТО-1 | 756 | 756 | 756 | 1101 | 1101 | 1237,5 | 1237,5 | 819 | 819 | 8584 | |||||||||

| 3 | ТО-2 | 972 | 972 | 972 | 1677 | 1677 | 1762,5 | 1762,5 | 1058 | 1058 | 11910 | |||||||||

| Електротехнічні | 3 29,16 | 3 29,16 | 3 29,16 | 3 49,88 | 3 49,88 | 3,1 54,65 | 3,1 54,65 | 1,6 16,92 | 1,6 16,92 | 330,37 | ||||||||||

| Акумуляторні | 1 9,72 | 1 9,72 | 1 9,72 | 1 16,77 | 1 16,77 | 1 17,625 | 1 17,625 | 1,4 14,81 | 1,4 14,81 | 127,56 | ||||||||||

| Паливні | 1,5 14,58 | 1,5 14,58 | 1,5 14,58 | 1,5 24,94 | 1,5 24,94 | 1,5 26,45 | 1,5 26,45 | 7,5 76,35 | 7,5 79,35 | 305,21 | ||||||||||

| Шинні | 10,5 102,06 | 10,5 102,06 | 10,5 102,06 | 10,5 176,05 | 10,5 176,05 | 10,5 185,05 | 10,5 185,05 | 7 74,05 | 7 74,05 | 1028,4 | ||||||||||

| По місцю виконання | ||||||||||||||||||||

| На постах | 84 816,46 | 84 816,46 | 84 816,46 | 84 1408,26 | 84 1408,26 | 83,9 1478,75 | 83,9 1478,75 | 82,5 872,85 | 82,5 872,85 | 9969,1 | ||||||||||

| У відділеннях | 16 155,54 | 16 155,54 | 16 155,54 | 16 155,54 | 16 155,54 | 16,1 238,75 | 16,1 238,75 | 17,5 185,15 | 17,5 185,15 | 1940,9 | ||||||||||

| 4 | ТР | 4324 | 4324 | 4324 | 7252,5 | 7252,5 | 11552 | 11552 | 3747 | 3747 | 58074 | |||||||||

| Конт-рольно-діагностичні | 1 45,24 | 1 45,24 | 1 45,24 | 1 75,525 | 1 75,525 | 1,7 200,4 | 1,7 200,4 | 1 40,47 | 1 40,47 | 768,47 | ||||||||||

| Розбирально збиральні | 20 864,73 | 20 864,73 | 20 864,73 | 20 1450,5 | 20 1450,5 | 23 2656,96 | 23 2656,96 | 18 656,46 | 18 656,46 | 12122 | ||||||||||

| Регулювальні | 2 86,473 | 2 86,473 | 2 86,473 | 2 145,05 | 2 145,05 | 2 231,04 | 2 231,04 | 2,5 91,175 | 2,5 91,175 | 1194 | ||||||||||

| Електро-технічні | 11,5 506,93 | 11,5 506,93 | 11,5 506,93 | 11,5 883,93 | 11,5 883,93 | 13,1 1568 | 13,1 1568 | 9,6 367,1 | 9,6 367,1 | 7158,8 | ||||||||||

| Акуму-ляторні | 1,5 79,43 | 1,5 79,43 | 1,5 79,43 | 1,5 125,55 | 1,5 125,55 | 2 248,67 | 2 248,67 | 1,9 86 | 1,9 86 | 1158,7 | ||||||||||

| Паливні | 4,5 209,13 | 4,5 209,13 | 4,5 209,13 | 4,5 351,45 | 4,5 351,45 | 5 604,05 | 5 604,05 | 11 480,52 | 11 480,52 | 3499,4 | ||||||||||

| Агрегат-ні | 18 778,7 | 18 778,7 | 18 778,7 | 18 1305,5 | 18 1305,5 | 19 2194,9 | 19 2194,9 | 21 765,87 | 21 765,87 | 10867 | ||||||||||

| Шинні | 11,5 497,23 | 11,5 497,23 | 11,5 497,23 | 11,5 834,05 | 11,5 834,05 | 12,5 1629,05 | 12,5 1629,05 | 9 411,28 | 9 411,28 | 7240,46 | ||||||||||

Продовження таблиці.

| Вулка-нізаторні | 1 43,236 | 1 43,236 | 1 43,236 | 1 72,525 | 1 72,525 | 2 231,04 | 2 231,04 | 1,5 54,705 | 1,5 54,705 | 846,25 | |

| Мідніць-кі | 2,5 108,1 | 2,5 108,1 | 2,5 108,1 | 2,5 108,3 | 2,5 108,3 | 3 346,56 | 3 346,56 | 3 109,41 | 3 109,41 | 1598,8 | |

| Бляхарські | 1,5 64,853 | 1,5 64,853 | 1,5 64,853 | 1,5 108,53 | 1,5 108,53 | 2 231,04 | 2 231,04 | 1,5 54,705 | 1,5 54,705 | 983,65 | |

| Зварювальні | 2 86,473 | 2 86,473 | 2 86,473 | 2 145,05 | 2 145,05 | 1 115,52 | 1 115,52 | 2 72,94 | 2 72,94 | 926,44 | |

| Ковальсько-ресорні | 4 172,95 | 4 172,95 | 4 172,95 | 4 290,1 | 4 290,1 | 5 577,6 | 5 577,6 | 5 182,35 | 5 182,35 | 2619 | |

| Слюсар-но-меха-нічні | 14 605,32 | 14 605,32 | 14 605,32 | 14 1015,35 | 14 1015,35 | 9 1039,68 | 9 1039,68 | 7 255,3 | 7 255,3 | 6436,6 | |

| Столяр-ні | 4 172,95 | 4 172,95 | 4 172,95 | 4 290,1 | 4 290,1 | 1 115,52 | 1 115,52 | 0,5 18,235 | 0,5 18,235 | 1366,6 | |

| Арма-турно-кузовні | 1 43,236 | 1 43,236 | 1 43,236 | 1 72,525 | 1 72,525 | 0,5 57,76 | 0,5 57,76 | 0,5 18,235 | 0,5 18,235 | 426,75 | |

| Обівочні | 1 43,236 | 1 43,236 | 1 43,236 | 1 72,525 | 1 72,525 | 1 115,52 | 1 115,52 | 1 36,47 | 1 36,47 | 580,74 | |

| Малярські | 4 172,95 | 4 172,95 | 4 172,95 | 4 290,1 | 4 290,1 | 3 346,56 | 3 346,56 | 2,5 91,175 | 2,5 91,175 | 1974,5 | |

| По місцю виконання | |||||||||||

| На постах | 23 994,43 | 23 994,43 | 23 994,43 | 23 1668,1 | 23 1668,1 | 26,7 3074,4 | 26,7 3074,4 | 21,5 784,1 | 21,5 784,1 | 14057 | |

| У відділеннях | 77 3329,2 | 77 3329,2 | 77 3329,2 | 77 5584,43 | 77 5584,43 | 73,3 8467,6 | 73,3 8467,6 | 78,5 2862,9 | 78,5 2862,9 | 43818 | |

Розрахунок за визначенням кількості виробничих робітників по зонах обслуговування і виробничих ділянках зводимо у таблицю 3.8.

Таблиця 3.8

Кількість виробничих робітників

| № п/п | Зона ТО і ТР, ділянки і види робіт | Річний об'єм робіт ТГ, чол. - ч. | Річні фонди часу робітника | Число робітників | ||||

| явочне | облікове | |||||||

| номі-наль-ний Фнр | Дійсний Фдр | розрахункове | прийняте | розрахункове | прийняте | |||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| 1 | ЩО | 14068 | 2052 | 1839 | 6,23 | 6 | 6,9 | 7 |

| 2 | ТО-1 | 8584 | 2052 | 1839 | 3,8 | 4 | 4,2 | 4 |

| Електротехнічні | 330,37 | 2052 | 1839 | 0,15 | 1 | 0,16 | 1 | |

| Акумуляторні | 127,56 | 1801 | 1498 | 0,06 | 1 | 0,08 | 1 | |

| Паливні | 305,21 | 1801 | 1498 | 0,15 | 1 | 0,16 | 1 | |

| Шинні | 1028,38 | 2052 | 1839 | 0,46 | 1 | 0,51 | 1 | |

| По місцю виконання | ||||||||

| У відділеннях | 1940,88 | |||||||

| На постах | 9969,12 | |||||||

| 4 | Поточний ремонт | 58074 | ||||||

| Контрольні | 742,52 | 2052 | 1839 | 0,33 | 1 | 0,38 | 1 | |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Регулювальні | 1193,95 | 2052 | 1839 | 0,53 | 1 | 0,59 | 1 | |

| Розбірно-складальні | 12122,04 | 2052 | 1839 | 5,4 | 5 | 5,99 | 6 | |

| Електротехнічні | 7158,75 | 2052 | 1839 | 3,17 | 3 | 3,54 | 4 | |

| Акумуляторні | 1158,73 | 1801 | 1498 | 0,58 | 1 | 0,7 | 1 | |

Продовження таблиці.

| Паливні | 3499,44 | 1801 | 1498 | 1,76 | 2 | 2,1 | 2 | |

| Агрегатні | 10867,2 | 2052 | 1839 | 1,8 | 5 | 5,4 | 5 | |

| Шинні | 7240,46 | 2052 | 1839 | 3,2 | 3 | 3,6 | 4 | |

| Вулканізація | 846,25 | 1801 | 1498 | 0,41 | 1 | 0,51 | 1 | |

| Медніцкие | 1598,84 | 1801 | 1498 | 0,8 | 1 | 0,97 | 1 | |

| Жестяніцкие | 983,65 | 2052 | 1839 | 0,44 | 1 | 0,49 | 1 | |

| Зварювальні | 926,44 | 1801 | 1498 | 0,47 | 1 | 0,56 | 1 | |

| Ковальсько-ресорні | 2618,94 | 1801 | 1498 | 1,3 | 1 | 1,6 | 2 | |

| Слюсарно-механічні | 6436,6 | 2052 | 1839 | 2,8 | 3 | 3,2 | 3 | |

| Столярні | 1366,55 | 2052 | 1839 | 0,6 | 1 | 0,67 | 1 | |

| Арматурно-кузовні | 426,75 | 2052 | 1839 | 0, 19 | 1 | 0,21 | 1 | |

| Шпалерні | 580,74 | 2052 | 1839 | 0,26 | 1 | 0,29 | 1 | |

| Малярні | 1974,51 | 1500 | 1302 | 1, 19 | 1 | 1,4 | 1 | |

| По місцю виконання | ||||||||

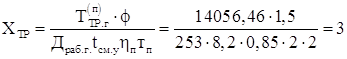

| На постах | 14056,46 | |||||||

| У відділеннях | 43817,54 | |||||||

| ОГМ | 10190 | 1801 | 1498 | 5,1 | 5 | 6,2 | 6 | |

| Разом | 52 | 58 |

Число експлуатаційного персоналу по кожній марці автомобіля визначається з виразу:

,

,

де Таг - річна тривалість роботи автомобілів, год.;

Фдв - річний дійсний фонд роботи водія.

![]() ,

,

де Ат - експлуатаційна кількість рухомого складу відповідної марки;

tрд - тривалість роботи автомобіля в добу, год.;

Дет - тривалість роботи рухомого складу в році, дні.

![]() .

.

Результати розрахунків зводимо у таблицю 3.9.

Таблиця 3.9

Чисельність експлуатаційного складу

| № п/п | Тип, модель рухомого складу | АU | aт | Tрд | Фдв | Таг | Ат | mе |

| 1 | ГАЗ 3308 | 40 | 0,91 | 16,4 | 1839 | 151031 | 36,4 | 82 |

| 2 | ГАЗ 33027 | 40 | 0,91 | 16,4 | 1839 | 151031 | 36,4 | 82 |

| 3 | ГАЗ 331043 | 40 | 0,91 | 16,4 | 1839 | 151031 | 36,4 | 82 |

| 4 | МАЗ 5336А3-320 | 40 | 0,91 | 16,4 | 1839 | 151031 | 36,4 | 82 |

| 5 | МАЗ-5336А3-321 | 40 | 0,91 | 16,4 | 1839 | 151031 | 36,4 | 82 |

| 6 | КамАЗ + МАЗ | 50 | 0,91 | 16,4 | 1839 | 188789 | 45,5 | 103 |

| 7 | КамАЗ + ОдАЗ | 50 | 0,91 | 16,4 | 1839 | 188789 | 45,5 | 103 |

| 8 | КрАЗ-6510 | 25 | 0,91 | 16,4 | 1839 | 94394 | 22,75 | 51 |

| 9 | КрАЗ-65055 | 25 | 0,91 | 16,4 | 1839 | 94394 | 22,75 | 51 |

| Разом | 718 |

Штат виробничих і допоміжних робітників розподіляється по змінах і розрядах.

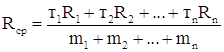

Правильність розподілу виробничих робітників по розрядах характеризується середнім розрядом [2]:

Таблиця 3.10

Штатна відомість співробітників

| № п/п | Найменування служби, посада | Кількість |

| 1 | 2 | 3 |

| 1 | Загальне керівництво | 3 |

| Директор | 1 | |

| Головний інженер | 1 | |

| Заст.д.иректора по експлуатації | 1 | |

| 2 | Виробничо-технічний відділ | |

| Начальник відділу | 1 | |

| Інженер I категорії | 1 | |

| Інженер-програміст | 1 | |

| 3 | Відділ економіки і організації праці | |

| Провідний економіст | 1 | |

| 4 | Бухгалтерія | |

| Головний бухгалтер | 1 | |

| Заст. головного бухгалтера | 1 | |

| Бухгалтер I категорії | 1 | |

| Бухгалтер по нарахуванню заробітної платні | 1 | |

| Касир | 1 | |

| 5 | ОМТС | |

| Начальник відділу | 1 | |

| Інженер | 1 | |

| Завідувач центральним складом | 1 | |

| 6 | Відділ кадрів | |

| Начальник відділу кадрів | 1 | |

| 7 | Відділ головного механіка | |

| Головний механік | 1 | |

| 8 | Відділ організації перевезень і комерційної роботи | |

| Начальник відділу | 1 | |

| Провідний інженер по БДД | 1 | |

| Старший диспетчер | 1 | |

| Диспетчер | 3 | |

| Начальник автоколони | 4 | |

| Старший механік |

,

,

де m1, m2, mn - кількість робітників відповідного розряду;

R1, R2, Rn - перший, другий і наступний розряд, прийнятий у відповідному підрозділі;

Rср - середній розряд виробничих робітників транспортного цеху, Rср=3.

Таблиця 3.11

Штатна відомість виробничих і допоміжних робітників

| № п/п | Вид робіт, зони ТО і ТР, виробничі ділянки | Професія робітника | Всього робочих | По змінах | По розрядах | |||||||||||||

| 1 | 2 | 3 | 1 | 2 | 3 | 4 | 5 | 6 | Rср | |||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | |||||

| А. Проїзводственниє робітники | ||||||||||||||||||

| 1 | Зона ЩО | 7 | 4 | 3 | 2 | 3 | 2 | 3 | ||||||||||

| 2 | Зона ТО-1 | Слюсар по ТО | 4 | 2 | 2 | 1 | 2 | 1 | 3 | |||||||||

| 3 | Зона ТО-2 | Слюсар по ТО | 4 | 2 | 2 | 1 | 2 | 1 | 3 | |||||||||

| 4 | Зона ТР: | |||||||||||||||||

| 1. Контрольно-діагностичні регулювальні, розборочно-складальні | Слюсар | 10 | 5 | 5 | 4 | 4 | 2 | 3 | ||||||||||

| 2. Електротех-нічеській | Електрик | 4 | 2 | 2 | 1 | 2 | 1 | 3 | ||||||||||

| 3. Аккумуля-уторований | Акумулює | 1 | 1 | 1 | 3 | |||||||||||||

| 4. Паливний | Слюсар по ремонту системи живлення | 2 | 2 | 2 | 3 | |||||||||||||

| 5. Агрегатний | Слюсар по ремонту агрегатів і вузлів | 5 | 3 | 2 | 1 | 3 | 1 | 3 | ||||||||||

| 6. Шинний | Шиномонтажник | 4 | 2 | 2 | 1 | 2 | 1 | 3 | ||||||||||

| 7. Вулканіза-ционний | Вулканізаторщик | 1 | 1 | 1 | 3 | |||||||||||||

| 8. Медніцкий | Мідник | 1 | 1 | 1 | 3 | |||||||||||||

| 9. Жестяніцкий | Бляхар | 1 | 1 | 1 | 3 | |||||||||||||

| 10. Зварювальний | Зварювач | 1 | 1 | 1 | 3 | |||||||||||||

| 11. Ковальсько-ресорний | Коваль | 2 | 2 | 2 | 3 | |||||||||||||

| 12. Слюсарно-механічний | Слюсар-верстатник | 3 | 2 | 1 | 1 | 1 | 1 | 3 | ||||||||||

| 13. Столярний | Столяр | 1 | 1 | 1 | 3 | |||||||||||||

| 14. Арматурно-кузовний | Арматурник | 1 | 1 | 1 | 3 | |||||||||||||

| 15. Шпалерний | Шпалерник | 1 | 1 | 1 | 3 | |||||||||||||

| 16. Малярний | Маляр | 1 | 1 | 1 | 3 | |||||||||||||

| Разом | 58 | 35 | 21 | 2 | 3 | |||||||||||||

| Б. Допоміжні робітники (29%) | ||||||||||||||||||

| 1 | Комірник | 3 | 2 | 1 | ||||||||||||||

| 2 | Слюсар по ремонту | 3 | 2 | 1 | ||||||||||||||

| 3 | Транспортні робітники | 3 | 2 | 1 | ||||||||||||||

| 4 | Водії | 2 | 1 | 1 | ||||||||||||||

| 5 | Прибиральники приміщень | 3 | 2 | 1 | ||||||||||||||

| 6 | Різноробочі | 3 | 2 | 1 | ||||||||||||||

| Разом | 17 | 11 | 6 | |||||||||||||||

| Загальну кількість виробничих і допоміжних робітників | 75 | |||||||||||||||||

3.4. Вибір методу організації ТО і ремонту автомобілів, режиму роботи зон ТО і ремонту

Від прийнятих методів залежить трудомісткість технічного обслуговування. Для зниження трудомісткості робіт слід прийняти прогресивні методи. В даний час широко поширені методи універсальних і спеціалізованих постів.

Виходячи з одержаної добової програми з урахуванням рекомендації приймаємо наступні методи організації технічного обслуговування і поточного ремонту:

ТО - 1 і ТО - 2 на проїзних спеціалізованих постах;

ЩО – виконується на потоковій лінії;

ТР – на проїзних універсальних постах;

Д – на тупикових специалізірованих постах.

3.5. Розрахунок постів і потокових ліній зон ТО і поточного ремонтуДля універсального і операційно-постового методу ТО число постів визначається:

,

,

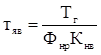

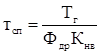

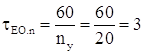

деtn, i - такт поста даного вигляду ТО, хв.;

Ri - ритм виробництва даного вигляду ТО, хв.

Такт поста tn, i є середнім часом зайнятості поста. Воно складається з часу простою автомобіля під обслуговуванням на даному посту і часі пов'язаного з установкою автомобіля на пост, вивішуванням його на підйомнику і т.п.

,

,

де ti - трудомісткість робіт даного виду обслуговування виконуваного на посту, чол. -год.;

mn - число робітників, що одночасно працюють на посту;

tn - час, що витрачається на пересування автомобіля при установці його на пост і з'їзд з поста, tn=1¸3 хв.

Ритм виробництва Ri – це час, що доводиться в середньому на випуск одного автомобіля з даного вигляду ТО:

,

,

де tсм - тривалість зміни, ч.;

у-число змін;

Ni. c-добова виробнича програма роздільне по кожному вигляду ТО і діагности.

Число постів ТО2 через велику їх трудомісткість, а також можливе збільшення часу простою автомобіля на посту визначається з урахуванням коефіцієнта використовування робочого часу поста h2 рівного 0,85¸0,9.

.

.

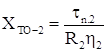

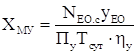

Число спеціалізованих постів діагностики Д-1 або Д-2 по таблиці

,

,

де hД=0,6¸0,75 - коефіцієнт використовування робочого часу діагностичного поста.

При відомому річному об'ємі діагностичних робіт розраховується число діагностичних постів:

,

,

де ТДi-річний об'єм діагностичних робіт, чол. -год.;

Фn - річний фонд часу поста діагностики, год.

Результати розрахунків зводимо у таблицю 3.12.

Таблиця 3.12

Число постів по видах обслуговування

| № п/п | Показники | Марки рухомого складу по технологічно сумісних групах | ЩО | ТО-1 | ТО-2 |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1 | Тривалість роботи зони обслуговування в добу 60´tсм´у, хв | ГАЗ | 984 | 984 | 984 |

| МАЗ і КрАЗ | 984 | 984 | 984 | ||

| КамАЗ | 984 | 984 | 984 | ||

| 2 | Середня трудомісткість обслуговування одиниці рухомого складу | ГАЗ | 0,18 | 1,89 | 8,1 |

| МАЗ і КрАЗ | 0,16 | 2,79 | 11,64 | ||

| КамАЗ | 0,2 | 2,75 | 11,75 | ||

| 3 | Добова програма Nic, ед. | ГАЗ | 110 | 5 | 2 |

| МАЗ і КрАЗ | 118 | 6 | 2 | ||

| КамАЗ | 89 | 4 | 1 | ||

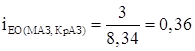

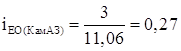

| /4 | Ритм виробництва Ri, мін | ГАЗ | 8,94 | 196,8 | 4,92 |

| МАЗ і КрАЗ | 8,34 | 164 | 492 | ||

| КамАЗ | 11,06 | 246 | 484 | ||

| 5 | Такт виробництва Тni, мін | ГАЗ | 12,8 | 58,7 | 164 |

| МАЗ і КрАЗ | 11,6 | 85,7 | 734,8 | ||

| КамАЗ | 14 | 84,5 | 237 | ||

| 6 | Число постів (розрахункове), од. | ГАЗ | 1,43 | 0,3 | 0,39 |

| МАЗ і КрАЗ | 1,39 | 0,52 | 0,56 | ||

| КамАЗ | 1,26 | 0,34 | 0,28 | ||

| 7 | Число постів (прийняте), од. | ГАЗ | 2 | 1 | 1 |

| МАЗ і КрАЗ | 2 | 1 | 1 | ||

| КамАЗ | 2 | 1 | 1 |

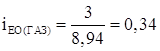

Потокові лінії безперервної дії застосовуються для виконання прибирально-мийних робіт ЩО з викоРис. танням механізованих установок для миття і сушки (обдува) автомобілів.

Число потокових ліній:

,

,

деtЩО. . п-такт лінії безперервної дії, хв.;

RЩО-ритм виробництва ЩО.

, приймаємо

, приймаємо ![]() ;

;

, приймаємо

, приймаємо ![]() ;

;

, приймаємо

, приймаємо ![]() .

.

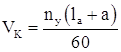

При повній механізації робіт по миттю і сушці автомобілів і відсутністю прибиральних робіт, виконуваних уручну, число постів лінії відповідає числу механізованих установок. В цьому випадку такт лінії і необхідна швидкість конвейєра визначається з виразу:

;

;

;

;

![]() м/хв;

м/хв;

![]() м/хв;

м/хв;

![]() м/хв,

м/хв,

де ny-продуктивність механізованої мийної установки автомобілів на лінії;

la-габаритна довжина автомобіля (автопоїзда);

а-відстань між автомобілями, що стоять на двох подальших постах, м.

Для розрахунку числа постів ТР використовують річний об'єм постових робіт ТР.

Необхідне число постів для проведення ТР визначають по таблиці

,

,

де![]() -річний об'єм робіт, виконуваних на постах ТР, чол. -год.;

-річний об'єм робіт, виконуваних на постах ТР, чол. -год.;

Фп- річний фонд часу поста, год.;

j - коефіцієнт нерівномірності надходження автомобілів на пости, j=1,2¸1,5;

mn-число робітників на посту.

Визначення числа постів підпору.

Це пости на яких автомобілі, потребуючі в тому або іншому вигляді ТО або ТР чекають своєї черги для переходу на відповідний пост або потокову лінію. Вони забезпечують безперебійну роботу зон ТО і ТР. Пости очікування можуть передбачатися роздільно для кожного виду обслуговування або разом, розміщуються як у виробничих приміщеннях, так і на відкритих майданчиках.

Число постів очікування визначається:

перед постами ЩО виходячи з 15¸25% годинної здатності постів (лінії) ЩО: iЕО. п=4;

перед постами ТО - 1 виходячи з 10¸15% змінної програми: iТО - 1. п=1;

перед постами ТО - 2 виходячи з 30¸40% змінної програми: iТО - 2. п=1;

перед постами ТР виходячи з 20¸30% кількості постів ТР: iТР. п=1.

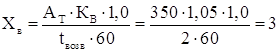

Число постів контрольно-пропускного пункту визначається по таблиці

![]() ,

,

деХВ-число в'їзних постів на КПП;

Хвиїзд - число виїзних постів на КПП, Хвыезд=1¸2.

,

,

де КВ-коефіцієнт нерівномірності повернення автомобілів, КВ=1,05¸1,1;

t возв. тривалість повернення автомобілів на територію підприємства, год., tвозв=1¸3 год.

3.6 Визначення потреби в технологічному устаткуванніДо технологічного устаткування відносяться стаціонарні і переносні станції стенди, прилади, пристосування і виробничий інвентар. Технологічне устаткування по виробничому призначенню підрозділяється на основне, комплектне, підйомно-осмотрове, підйомно-транспортне, загального користування і складське.

Кількість основного устаткування для кожної виробничої ділянки визначають по річній трудомісткості робіт і річному фонду часу устаткування або по ступеню використовування устаткування і його продуктивності.

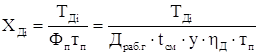

Розрізняють номінальний і дійсний річні фонди часу устаткування. Номінальний визначається по таблиці

![]() ч,

ч,

деh0-коефіцієнт використовування устаткування за часом.

![]() ч.

ч.

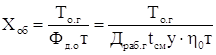

Число одиниць основного устаткування по трудомісткості робіт:

,

,

де То. г-річний об'єм робіт по даній групі або виду робіт, чол. -год.;

m-число робітників працюючих на даному устаткуванні.

Таблиця 3.13

Кількість устаткування для зон ТО і ТР, виробничих ділянок

| № п/п | Зони ТО і ТР, виробничі ділянки | К-ть устаткування, ед. | Річний об'єм робіт, чол. -год. |

| 1 | ЩО | 14068 | |

| 2 | ТО-1 | 8584 | |

| 3 | ТО-2 | 11910 | |

| 4 | ТР | ||

| 1. пост ТР і діагности | 8 | 12877,42 | |

| 2. електротехнічний | 4 | 7158,75 | |

| 3. акумуляторний | 1 | 1158,73 | |

| 4. паливної апаратури | 2 | 3499,44 | |

| 5. агрегатний | 6 | 10867,2 | |

| 6. шиномонтажний | 4 | 7240,46 | |

| 7. вулканізація | 1 | 846,25 | |

| 8. мідницький | 1 | 1598,84 | |

| 9. жерстяницький | 1 | 983,65 | |

| 10. зварювальний | 1 | 926,44 | |

| 11. ковальсько-ресорний | 2 | 2618,94 | |

| 12. деревообробний | 1 | 1366,55 | |

| 13. арматурний | 1 | 426,75 | |

| 14. шпалерний | 1 | 580,74 | |

| 15. малярний | 1 | 1974,51 |

Продовження таблиці.

| 16. слюсарно-механічний слюсарні фрезерні шліфувальні замкові токарні свердлувальні стругальні | 4 | 6436,6 |

По ступеню використовування і продуктивності устаткування може бути визначене число механізованих мийних установок

,

,

де NЕО. с-число машин підлягаючих миттю за добу;

Пу-продуктивність роботи установки, авт/ч.;

Тсут-тривалість роботи установки в добу, год.;

уЕО-коефіцієнт нерівномірності надходження автомобілів на миття, уЕО=1,2¸1,3;

hу-коефіцієнт використовування робочого часу установки, hу=0,7¸0,8.

Число одиниць подйомно-оглядового, підйомно-транспортного устаткування визначається числом постів ТО і ТР і ліній ТО, їх спеціалізацією по видах робіт.

Кількість виробничого інвентаря (верстаків, стелажів і т.п.) який використовується практично в перебігу всієї робочої зміни визначають по числу працюючих найбільш завантаженої зміни. Розрахунки зводимо у таблицю 3.13.

3.7 Розрахунок площ приміщеньПлощі АТП по своєму функціональному призначенню підрозділяються на три основні групи: виробничо-складські, зберігання рухомого складу і допоміжні.

Для АТП, де буде знаходитись проектуєма дільниця, залежно від типу і кількості рухомого складу, технічного стану автомобілів і їх середньодобового пробігу, режимів роботи рухомого складу і технічного обслуговування і поточного ремонту визначаємо склад приміщень.

3.7.1 Розрахунок площ зон технічного обслуговування і поточного ремонтуПлоща зони ТО або ТР розраховується по таблиці

![]() ,

,

деfa-площа, займана автомобілем в плані, м2;

Х3i-число постів, відповідної зони;

Кn-коефіцієнт густини розстановки постів.

При односторонньому розташуванні постів і потоковому методі обслуговування Кn=4¸5. Щодо площі зон уточнюються в процесі планування. Відключення можуть бути при площі до 50 м2 – до 15%, понад 50 м2 – до 10%.

Результати розрахунків зводимо у таблицю 3.14.

Таблиця 3.14

Розрахунок площ зон технічного обслуговування і поточного ремонту по технологічно сумісних групах автомобілів

| Показники | Марка рухомого складу | Види дії | ||||

| Д | ЩО | ТО-1 | ТО-2 | ТР | ||

| Кn | 5 | 4 | 6 | 6 | 4 | |

| Х3i, ед | ГАЗ | 1 | 2 | 1 | 1 | 3 |

| МАЗ і КрАЗ | 1 | 2 | 1 | 1 | ||

| КамАЗ | 1 | 2 | 1 | 1 | ||

| fa, м2 | ГАЗ | 15,22 | 15,22 | 15,22 | 15,22 | 15,22 |

| МАЗ і КрАЗ | 21,38 | 21,38 | 21,38 | 21,38 | 21,38 | |

| КамАЗ | 28,85 | 28,85 | 28,85 | 28,85 | 28,85 | |

| F3i, м2 | ГАЗ | 76 | 122 | 91 | 91 | 346 |

| МАЗ і КрАЗ | 110 | 171 | 128 | 128 | ||

| КамАЗ | 145 | 231 | 173 | 173 | ||

| Всього | 331 | 524 | 392 | 392 | ||

Для наближених розрахунків або за відсутності сумарної площі устаткування відповідної ділянки площі ділянок можуть бути визначені по числу працюючих на ділянці в найбільш завантажену зміну. Згідно нормативам площа приміщення виробничої ділянки на одного працюючого повинна бути не менше 4,5 м2.

![]() ,

,

деfоб - площа, займана устаткуванням, м2;

Кn - коефіцієнт густини розстановки устаткування.

Таблиця 3.15

Площа виробничих ділянок

| № п/п | Виробнича ділянка | Кількість працюючих в зміні, чол. | Площа, м2 | Площа займана устаткуванням, м2 |

| 1 | Електротехнічний | 2 | 30 | 7,5 |

| 2 | Акумуляторний | 1 | 24 | 6 |

| 3 | Приладів системи живлення | 2 | 72 | 18 |

| 4 | Агрегатний | 3 | 136 | 39 |

| 5 | Шиномонтажний | 2 | 108 | 24 |

| 6 | Вулканізація | 1 | 26 | 6 |

| 7 | Медніцкий | 1 | 24 | 6 |

| 8 | Жестяніцкий | 1 | 95 | 24 |

| 9 | Зварювальний | 1 | 55 | 14 |

| 10 | Ковальсько-ресорний | 2 | 82 | 18 |

| 11 | Слюсарно-механічний | 2 | 108 | 31 |

| 12 | Деревообробний | 1 | 57 | 13 |

| 13 | Арматурний | 1 | - | - |

| 14 | Шпалерний | 1 | 54 | 15 |

| 15 | Діагностики і ремонту ДВЗ | 3 | 75 | 16 |

Площа складів по запасу, що зберігається, визначається по таблиці:

![]() ,

,

Де fскл – сумарна площа горизонтальних проекцій складів, м2;

Кnс – коефіцієнт густини розстановки устаткування, Кnс=2,5¸3,5.

Площа складів за питомою площею, що доводиться на один обліковий автомобіль, визначаємо по таблиці:

![]() ,

,

де fп – питома площа відповідного складського приміщення на один автомобіль.

Результати розрахунків зводимо у таблицю 3.16.

Таблиця 3.16

Площі складських приміщень

| № п/п | Складські приміщення | Площа на один автомобіль, м2 | Площа приміщення, м2 |

| 1 | Склад запасних частин, агрегатів і матеріалів | 0,3¸0,4 | 140 |

| 2 | Склад автомобільних шин | 0,1¸0,15 | 52,5 |

| 3 | Склад змащувальних матеріалів | 0,15¸0,25 | 87,5 |

| 4 | ІРК | 0,05¸0,06 | 21 |

| 5 | Склад будівельних матеріалів | 0,2¸0,5 | 75 |

| 6 | Склад інструменту | 0,08¸0,14 | 35 |

| 7 | Такелаж | 0,2 | 70 |

| 8 | Склад утиля | 0,1 | 35 |

| Загальна площа складських приміщень | 1,28¸1,75 | 416 |

Площу зони зберігання визначаємо по таблиці:

![]() ,

,

Де f0 – площа, займана автомобілем в плані, м2;

Аст – число автомобіле-міст зберігання;

Кnх - коефіцієнт густини розстановки автомобіле-міст зберігання, Кnх=2,5¸3.

![]() м.

м.

, чол. -год.

, чол. -год.

0 комментариев