Навигация

Краткие сведения о технологическом процессе

1. Краткие сведения о технологическом процессе

Физико-химические основы процесса.

Термодинамика окисления диоксида серы.

Реакция окисления диоксида серы в триоксид

2SO2 + O2 SO3

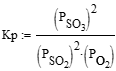

обратима и степень окисления газа любого состава строго определяется температурой и парциальными давлениями компонентов реакции[2]:

![]()

Уравнения для расчета теплового эффекта и константы равновесия реакции для интервала температур 400 – 625 и 650 0С имеют следующий вид:

![]()

![]()

Для технических расчетов может быть использовано уравнение:

![]()

![]()

![]()

![]()

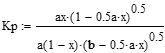

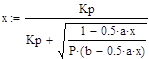

Количество окисленного SO2 характеризуют долей общего содержания диоксида серы (сернистого ангидрида) в газе или в % (к общему первоначальному количеству SO2 в газе). Максимальная степень превращения диоксида серы в триоксид при заданных условиях (температуре, давлении, исходных концентрациях реагирующих компонентов) достигается в условиях равновесия. Для состояния равновесия с учетом уменьшения объема газовой смеси при протекании реакции выражения для парциальных давлений компонентов смеси принимают вид (выражение справедливо при общем давлении 1 атм): где a и b – исходные парциальные давления диоксида серы и кислорода, хр – равновесная степень превращения.

Уравнение, в неявном виде определяющее степень превращения:

Катализаторы окисления диоксида серы.

В производстве серной кислоты контактным методом окисление SO2 происходит в присутствии катализатора. Для этого газ приводят в соприкосновение с катализатором, находящимся в стационарном или «кипящем» состоянии. Способностью ускорять окисление диоксида серы обладают различные металлы, их сплавы и окислы, некоторые соли, силикаты и многие другие вещества и материалы. Каждый катализатор обеспечивает определенную, характерную для него степень превращения. В заводских условиях выгоднее пользоваться катализаторами, при помощи которых достигается возможно более высокая степень превращения, так как остаточное количество неокисленного SO2 не улавливается в абсорбционном отделении, а удаляется в атмосферу вместе с отходящими газами[3]. Для утилизации выбросов SO2 в настоящее время используются различные технологии, например, технология компании "HALDOR TOPSOE". (Каталитический процесс WSA - производство серной кислоты из влажного газа, позволяющий регенерировать сернистый ангидрид независимо от его концентрации в технологических газах; основные характеристики: полная автоматизация процесса, возможность использования тепла реакции окисления сернистого ангидрида для получения товарного пара и полная экологическая чистота).

Длительное время лучшим катализатором считался платиновый, однако с 1932 г. его вытеснили ванадиевые. До конца 70-х гг. применялся катализатор БАВ (контактная масса, состоящая их бария, алюминия, ванадия). Чистый пятиоксид ванадия обладает слабой каталитической активностью, резко возрастающей в присутствии солей щелочных металлов. Применяется катализатор СВД (сульфо-ванадато-диатомовая контактная масса), изготавливающийся путем смешения кремнеземистого носителя – диатомита с содержанием не более 3% Al2O3, тонко измолотого пятиоксида ванадия и раствора KHSO4, последующего гранулирования и прокаливания гранул.

Стремление повысить активность при низких температурах привело к разработке катализатора СВС и катализатора Института катализа (ныне Институт катализа им. Г. К. Борескова СО РАН). Они производятся с использованием в качестве носителя охлажденного силикагеля при применении гидратированного пятиоксида ванадия по несколько отличающимся между собой технологическим схемам. Применение этих катализаторов при концентрации газа 8 – 9% SO2 позволяет снизить температуру на входе в I катализатора до 405 – 410 0С. Там же были разработаны катализаторы ИК-1-6, МСВ – с малым содержанием ванадия. Сейчас для окисления сернистого ангидрида в серный в производстве серной кислоты применяются катализаторы ИК-1-6М, также разработанные Институтом катализа. (ИК-1-6М - семейство новых катализаторов, являющихся модернизированными аналогами катализатора ИК-1-6; работают в широком диапазоне температур - от 380 до 640 °С в системах одинарного и двойного контактирования, а также в аппаратах нестационарного окисления SO2)[4]. Для переработки газов повышенной концентрации (10 – 11% SO2) был разработан катализатор ТС (термостабильный), более устойчивый к термической инактивации, чем СВД. В качестве носителя используется модифицированный диатомит. Также применяют шариковый износоустойчивый катализатор для работы во взвешенном слое, разработанный в ЛТИ (СПбГТИ (ТУ)). Его получают пропиткой растворами ванадата и сульфата калия шарикового алюмосиликагеля с определенным содержанием Al2O3 и последующей термообработкой, при которой, в зависимости от температуры и содержании вводимого KNO3, создается определенная пористая структура. Для переработки газов с повышенной концентрацией SO2 и под давлением были созданы ванадиевые катализаторы, обладающие повышенной термостабильностью или повышенной температурой зажигания. Существует трубчатый катализатор СВД с пониженным гидравлическим сопротивлением. Иностранные фирмы – поставщики катализаторов для серной кислоты: BASF (ФРГ), Monsanto Environmental Chemical Systems (США), American Cyanamid Co (США), Catalyst and Chemicals Inc (США), Haldor Topsoe (Дания), Saint Gobein and Krebs (Франция), Kemira (Финляндия) и др.

Механизм и кинетика окисления серы[5].

Катализаторы окисления диоксида серы в триоксид имеют различный состав. Так, в СВД установлено присутствие трех соединений: 3K2S2O7*V2O5, 2K2S2O7*V2O5 и K2S2O7*V2O5, разлагающихся при температурах соответственно 315 – 330, 365 – 380 и 405 – 400 0С. Активный компонент ванадиевых катализаторов в температурной области их применения находится в расплавленном состоянии, возникает специфическая особенность в механизме их действия. Катализаторы работают как абсорбционные и процесс окисления протекает внутри слоя активного компонента. В области высоких значений поверхности реакция протекает во всем объеме расплава вследствие его малой величины, со снижением поверхности катализатора толщина пленки расплава увеличивается и скорость реакции лимитируется диффузией газообразных компонентов в объеме расплава.

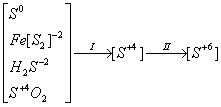

Схема процесса может быть сформулирована следующим образом:

1) 2V5+ + O2- + SO2 2V4+ + SO3

2) 2V4+ + 1/2O2 2V5+ + O2- А

В первой стадии достигается равновесие, вторая стадия является медленной и определяет скорость процесса.

В области температур выше 4200С скорость каталитической реакции много больше скорости восстановления катализатора. В связи с этим вероятен механизм, в котором процесс протекает по пути, не связанному с изменением валентного состояния ванадия. Схема такого процесса:

![]() 1) V2O5*nSO3 + SO2 V2O5*(n - 1)SO3*SO2 + SO3

1) V2O5*nSO3 + SO2 V2O5*(n - 1)SO3*SO2 + SO3

2) V2O5*(n - 1)SO3*O2 V2O4*nSO3 Б

3) V2O5*(n - 1)SO3*SO2 + O2 + SO2 V2O5*nSO3 + SO3

В случае Б скорость каталитической реакции пропорциональна доле активного компонента в окисленной форме. По этому механизму реакция протекает в присутствии триоксида серы в газовой фазе.

Скорости окисления ванадия (IV) кислородом и каталитической реакции в присутствии SO3 близки и при малых степенях превращения процесс протекает по окислительно-восстановительному механизму, который может быть представлен схемой:

![]() 1) V2O4*nSO3 V2O4*(n - 2)SO3 + 2SO2

1) V2O4*nSO3 V2O4*(n - 2)SO3 + 2SO2

2) V2O4*(n - 2)O3 + 1/2O2 V2O5*(n - 2)SO3 В

3) V2O5*(n - 2)SO3 + SO2 + SO3 V2O4*nSO3

Скорость реакции определяет стадия (2).

Таким образом, кинетические закономерности достаточно сложны.

На скорость реакции влияет также внутренняя диффузия. В реальных условиях контактного процесса влияние внешнедиффузионных факторов составляет менее 3%. Диффузионное сопротивление уменьшается с ростом массовой скорости газового потока при высоких парциальных давлениях реагентов, при малых значениях скоростей реакции и размера зерна катализатора.

Влияние давления на процесс окисления диоксида серы.

Повышение давления влияет как на скорость процесса, так и на состояние равновесия. Скорость реакции и выход продукта с повышением давления увеличиваются за счет повышения действующих концентраций SO2 и O2 и увеличения движущей силы процесса. Начальная температура (температура газа на входе в I слой катализатора) понижается с увеличением давления.

Температура газа на входе в I слой:

| Давление, МПа | Концентрация SO2, % | |||

| 8 | 9 | 10 | 11 | |

| 0,5 | 440 | 383 | 364 | 348 |

| 0,7 | 400 | 378 | 359 | 342 |

| 1,0 | 398 | 375 | 353 | 336 |

Значения температур, соответствующих равновесной степени превращения 0,998 при давлении в системе 1,0 МПа:

| Сso2, % | 8 | 9 | 10 | 11 | 12 |

| t, 0C | 400 | 393 | 386 | 379 | 372 |

Технологическое оформление процесса окисления диоксида серы.

Технологическая схема и аппаратура контактного узла зависит от вида применяемого сырья, способов отвода тепла реакции, производительности установки и других факторов.

На рис. представлена схема контактного узла с одинарным контактированием, включая 4-слойный аппарат с промежуточными теплообменниками. Очищенный и осушенный сернистый газ подается газодувкой, нагревается во внешнем и промежуточных теплообменниках и поступает на I слой контактного аппарата. Пройдя все слои катализатора с промежуточным охлаждением в теплообменниках, прореагировавший газ покидает контактный аппарат, охлаждается во внешних теплообменниках и поступает на абсорбцию образовавшегося SO3. оптимальный температурный режим поддерживается с помощью байпасных газоходов с задвижками на теплообменниках, которые обычно устанавливают последовательно по ходу газа, иногда – параллельно перед двумя последними слоями. Максимальная степень превращения в контактном аппарате 98,0 – 98,5%.

При двойном контактировании после первой стадии катализа из газовой смеси поглощается образовавшийся SO3 и на вторую стадию катализа поступает неокисленная часть исходного SO2. Степень превращения 99,5 – 99,8%.

В современном сернокислотном производстве наиболее широко применяются контактные аппараты с горизонтальными стационарными слоями катализатора и отводом тепла в выносных теплообменниках. Применяются также контактные аппараты с внутренними теплообменниками либо с поддувом воздуха или газа.

При работе по короткой схеме на газах от сжигания серы или сероводорода применяется охлаждение газа между слоями в пароперегревателях, в газовоздушных теплообменниках или поддувом воздуха, что значительно упрощает конструкцию контактного узла.

Для устойчивой работы контактного аппарата необходимо равномерное распределение газа и температур по сечению аппарата, достаточная мощность теплообменников, надежная схема регулирования, простота обслуживании и ремонта и др. Наибольшая равномерность температур и концентраций газа в аппарате достигнута при использовании выносных теплообменников.

Использование аппарата ОТС – с отводом тепла серой позволяет путем использования высокотемпературного теплоносителя увеличить степень конверсии по сравнению с традиционными методами конверсии на 1,5 – 1,8% вследствие снижения градиента температур между стенками трубок и серединой слоя. Рабочая температура охлаждающего агента в ОТС совпадает с температурой зажигания катализатора, что позволяет исключить возможность инактивации катализатора при возрастании скорости газов. При этом в два раза меньше, чем у ПНР, расход металла.

Также используются кассетные аппараты (катализатор помещен в кассеты из проволоки).

По условиям осуществления процесса окисления SO2 и принципу теплоотвода контактные аппараты можно разделить на:

аппараты со стационарными слоями катализатора и промежуточным теплообменом (наиболее широко применяемые);

аппараты со стационарными слоями катализатора и непрерывным теплообменом;

аппараты с кипящими слоями катализатора и непрерывным теплообменом;

аппараты с нестационарным режимом окисления и теплоотвода в слоях катализатора.

Похожие работы

... удобным и понятным как для специалиста-проектировщика, так и для любого пользователя САПР. Основные средства взаимодействия человека и машина - это различные диалоговые системы. САПР трубчатых реакторов для производства малеинового ангидрида использует следующие типы диалога: 1) диалог типа "меню". Данный тип меню показан на рисунке 4. На начальном этапе работы САПР в подсистеме ввода и ...

... , количество аппаратов в технологическом процессе, высокое содержание SO2 в газе после контактного аппарата показывает низкую степень использования SO2 , поэтому данные аппараты в производстве серной кислоты не используюися. - Контактный аппарат с двойным контактированием: ДК позволяет достичь того же минимального содержания SO2 в выхлопных газах, что и после химической очистки. Метод основан на ...

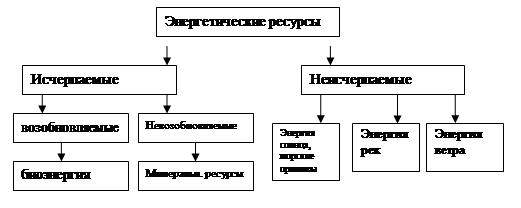

... период многие страны приняли решение о полном или постепенном отказе от развития атомной энергетики. 1.3 Особенности альтернативной водородной энергетики Водородная энергетика включает следующие основные направления: Разработка эффективных методов и процессов крупномасштабного получения дешевого водорода из метана и сероводородсодержащего природного газа, а также на базе разложения воды; ...

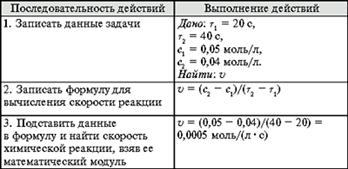

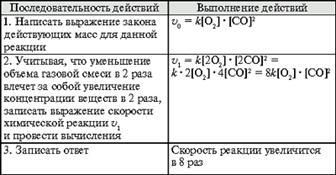

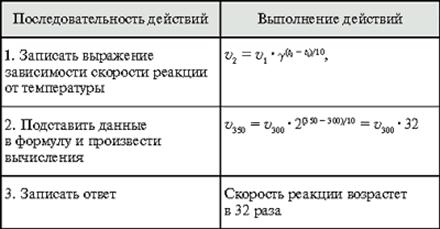

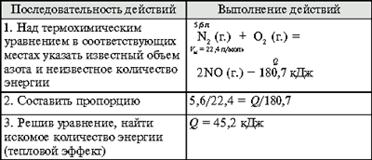

... условия сдвига равновесия вправо .... Глава 2. Прикладные аспекты преподавания темы «Закономерности течения химических реакций» Прикладные аспекты преподавания темы «Закономерности течения химических реакций» на мой взгляд удобнее всего рассматривать на уроках, которые следуют сразу за рассмотрением скорости реакции и химического равновесия, - это производство серной кислоты. 2.1 ...

0 комментариев