Навигация

КОНСТРУКТОРСКАЯ ЧАСТЬ

4. КОНСТРУКТОРСКАЯ ЧАСТЬ

4.1 Описание разработанного приспособления

Механизация погрузочно-разгрузочных работ – один из важнейших резервов повышения экономической эффективности сельскохозяйственного производства.

Подъемник емкостей (бочек) установлен в маслоскладе и представляет из себя кран мостового типа (кран-балка). Сверху на колонны в маслоскладе устанавливаются рельсы длиной 10 метров, чтобы при подъезде машины к маслоскладу подъемник прямо с машины мог разгружать бочки с маслом. На рельсы устанавливаются колеса, которые между собой связаны ещё одним рельсом, по которому передвигается передвижная тележка. Колеса балки приводятся в движение с помощью электродвигателя через редуктор. Подъем и опускание бочек приводится вручную цепью через редуктор с помощью клещевых захватов, которые имеют С-образную форму и резиновые накладки на самих свободных концах.

При подъезде автомобиля передвигают балку к машине, подводят клещевые захваты и поднимают бочку. Передвигают бочку в склад и устанавливают в нужном месте.

4.2 Расчет подъемника

4.2.1 Исходные данные:

Грузоподъемность, Q = 0,3т

Пролет крана, Lк = 5,5м

Скорость передвижения, V = 0,6 м/с

Высота подъема, H = 3 м

Режим работы средний, управление с пола.

4.2.2 Определение размера ходовых колес

Размеры ходовых колес определяем по формуле:

Dк = 0,02 Rмах (4.1)

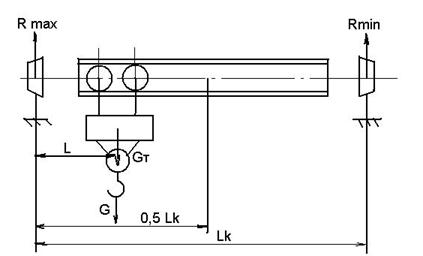

Максимальную нагрузку на колесо Rмах вычисляем при одном из крайних положений тали (см. рис. 4.1)

Рисунок 2 «Схема однобалочного крана с талью.»

По ГОСТ 19425-74 принимаем массу тали mт = 45 кг = 0,045т (её вес 450H) и длину

L = 400 мм. Массу кран выбираем приблизительно по прототипу mк = 0,6т (6 кН)

Для определения нагрузки Rмах пользуемся уравнением статики:

∑М2 = 0, или – Rмах ∙ Lк + (Gт + Gт) ∙ (Lr -1) + (Gr – lk) ∙ 0,5Lk = 0 (4.2)

Rмах = (3 + 0,45) ∙ (5,5 – 0,7) + (6 - 0,45) ∙ 0,5 ∙ 5,5 / 5,5 = 5,78 кН

При общем числе ходовых колес Zк = 4 нагрузка приходится на то колесо, вблизи которого расположена тележка.

Следовательно:

Dк = 0,02 5780 = 115,6 мм

Согласно ГОСТ 3569-74 выбираем двухребодное колесо диаметром Dк = 200мм.

Диаметр цапфы:

dц = Dк / (4…6) = (35…50)мм. Принимаем dц = 50 мм

Для изготовления колес используем сталь 45, способ термообработки – нормализация (НВ = 200). Колесо имеет цилиндрическую рабочую поверхность и катится по плоскому рельсу. При этом Dк ≤ 200 мм принимаем плоский рельс прямоугольного сечения, выбирая размеры (ширина рельса) по условию: а<в, при этом Dк ≤ 200 мм ширина поверхности сечения в=50мм. Принимаем а=40мм.

Рабочую поверхность контакта определяем по формуле:

b = а – 2R (4.3)

где R – радиус закругления колеса, R = 9 мм

b = 40 – 2 ∙ 9 = 22 мм

Коэффициент влияния скорости:

Кv = 1 + 0,2V (4.4)

Кv = 1 + 0,2 ∙ 0,6 = 1,12

Для стальных колес коэффициент пропорциональности λ = 190.

Предварительно выбранные ходовые колеса проверяем по контактным напряжениям.

При линейном контакте:

δ кл = λ1 ∙ 2 Кv ∙ Rмах / Dк ∙ 6 (4.5)

δ кл = 190 ∙ 2 ∙ 1,12 ∙ 5780 /200 ∙ 22 = 325,9 МПа

Поскольку, допустимые контактные напряжения для стального нормализованного колеса [δ кл] = 450 …500 МПа, то условие прочности выполняется.

4.2.3 Определение статистического сопротивления передвижению крана

Сопротивление передвижения определяем по формуле:

Wy =Wтр + Wук (4.6)

где Wтр – сопротивление от сил трения в ходовой части ;

Wук – сопротивление движению от возможного уклона пути.

W тр = G + Gк ∙ (2М + fdu) ∙ Кр / Dк (4.7)

где М – коэффициент трения качения по рельсам , М = 0,3 мм;

f – коэффициент, учитывающий дополнительные потери от трения в ребордах колес, токосъемниках, Кр = 1,5

Wтр= 3+6 ∙ (2 ∙ 0,3 + 0,015 ∙ 50) ∙ 1,5/ 200 = 0,091кН = 91Н

Wук = (G + Gк) ∙ λ (4.8)

где λ – уклон пути, λ = 0,0015

Wук = (3 + 6) ∙ 0,0015 = 0,0135 кН = 13,5Н

Таким образом получаем:

Wу = 91 + 13,5 = 104,5Н

Сила инерции при поступательном движении крана:

Fи = (Q + mk) ∙ V/ tn (4.9)

где Q и mk – масса соответственно груза и крана.

tn – время пуска, tn = 50с.

Fи = (300 + 600) ∙ 0,6 / 5 = 108 Н

Усилие необходимое для передвижения крана в период пуска (разгона).

Wп = Wу + (1,1…1,3) ∙ Fи (4.10)

Wп = 104,5 + 1,3 ∙ 108 = 244,9Н

4.2.4Выбор электродвигателя

Подбираем электродвигатель по требуемой мощности:

Рп.ср. = Рп /ψп.ср. = Wп ∙ V / η ∙ ψ п.ср. (4.11)

где Рп – расчетная пусковая мощность, Рп = Wп ∙ V;

η – к.п.д. механизма передвижения, η = 0,85;

ψ п.ср. – краткость среднего пускового момента по отношению к номинальному, ψ п.ср.=1,65.

Рп.ср. = 244,9 ∙ 0,6 / 0,85 ∙ 1,65 = 104,778Вт

Выбираем асинхронный электродвигатель переменного тока с повышенным скольжением 4А63А6УЗ с параметрами: номинальная мощность Рдв. = 0,18 кВт, номинальная частота вращения, пдв. = 885 мин ˉ¹;

маховый момент ротора (md²)р = 69,410 м кг/м².

Диаметр вала d = 14мм.

Номинальный момент на валу двигателя

Тн = 30 ∙ Рдв. / π ∙ nдв. (4.12)

Тн = 30 ∙ 180 / 3,14 ∙ 885 = 1,94Н∙м

Статистический момент:

Тс = 30Wу ∙ V / п ∙ nдв. (4.13)

Тс = 30 ∙ 104,778 ∙ 0,6 / 3,14 ∙ 885 = 0,676 Н∙м

0 комментариев