Навигация

Ремонт грохота, смазку подшипников, натяжение ремней можно производить только во время полной остановки грохота

3. Ремонт грохота, смазку подшипников, натяжение ремней можно производить только во время полной остановки грохота.

Виды, периодичность и порядок технического обслуживания

Таблица№3

| Вид технического обслуживания | Периодичность | Содержание работ |

| Проверка правильной эксплуатации | Ежесуточно | Проверить нагрев подшипников по нагреву корпуса. Проверить натяжение ремней. Проверить подсоединение заземления грохота |

| Ремонтный осмотр | 1 раз в месяц | Заменить смазку подшипников. Проверить надежность болтовых соединений Проверить надежность крепления ограждения клиноременной передачи. |

| Текущий ремонт | 1 раз в месяц | Произвести работы ремонтного осмотра. Проверить пружинные опоры. Заменить изношенные резиновые кольца. |

4. Капитальный ремонт рекомендуется производить один раз в три года.

5. Названные периодичность и порядок технического обслуживания и ремонтов грохота могут быть изменены с учетом особенностей условий его эксплуатации.

6. При сборке составных частей грохота детали должны быть тщательно очищены от грязи.

7. Запрещается производить посадку деталей ударами молотка.

8. Подшипники перед соединением с валом по напряженным посадкам необходимо нагревать в масле до температуры 80—90°С.

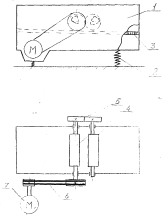

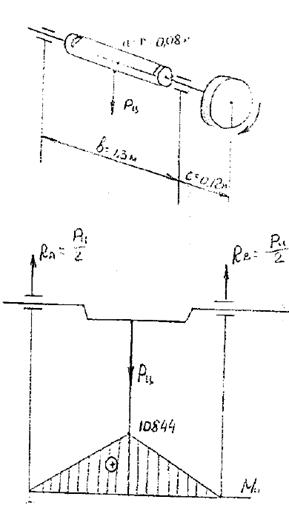

9. Смазка грохота производится согласно таблице ( таблица №4) смазки изделия и рисунку №5.

3.3.1 Правила хранения.

1. Грохот должен храниться под навесом на прокладках, предохраняющих его от соприкосновения с землей, от заливания водой. Способ установки грохота на прокладках должен предохранять его от деформаций и повреждений.

2. Неокрашенные обработанные поверхности составных частей грохота законсервированы согласно ГОСТ 9.014-78. для жестких условий (ОЖ) сроком на 3 года, а запасные части — сроком на 5 лет.

3. Если срок хранения превышает сроки консервации, указанные в разделе «Правила хранения», произвести переконсервацию согласно ГОСТ 9.014-78.

Таблица смазки.

Таблица № 4.

| Наименование и обозначение изделия (механизма), номера позиций на иллюстрированной схеме смазки | Наименование смазочных материалов и № стандарта (технических условий) на них для эксплуатации | Количество точек смазки | Способ нанесения смазочных материалов | Периодичность проверки и замены смазки | Примечание | ||

| При температуре до минус 40°С | При температуре до плюс 40°С | Для длительного хранения | |||||

| Подшипник вибратора 1 Подшипник электро-двигателя 2 | Смазка 1 — 13 жировая ГОСТ 1631 -61 | Смазка К-17 ГОСТ 10877-61 | 2 | Шприцем | 2 раза в месяц | 170 г. на точку См. паспорт электродвигателя ВАС – 21 - 4 | |

Рис.5--Схема смазки.

3.4 Контроль качества выполнения ремонта.

Проверка технического состояния грохота после ТО и ремонта приведена в таблице № 5.

Проверка технического состояния грохота.

Таблица № 5

| Что проверяется и при помощи какого инструмента, приборов и оборудования Методика проверки | Технические требования |

| 1. Температура смазки подшипников. Проверяется «Методом термометра» по ГОСТ 2933-62 установкой термометра А №3-1°— 160—100 мм ГОСТ 2823—50. | Температура смазки в подшипниках не должна превышать 60° |

| 2. Готовность грохота к работе. Проверяется проворачиванием двигателя за шкив на валу от руки | Вал должен вращаться свободно, без заеданий |

| 3. Надежность крепления составных частей. Проверяется внешним осмотром | Резьбовые соединения должны быть предохранены от самоотвинчивания |

| 4. Предохранение подшипников от проникновения в них пыли, воды, вытекания из них смазки. Проверяется внешним осмотром | |

| 5. Работа механизма подъема. Проверяется вращением гайки подъемного механизма | Механизм подъема короба должен работать плавно, без заеданий на всей длине винта |

| 6. Крепление накладных листов для установки вибратора. Проверяется обстукиванием головок заклепок молотком | Закрепочные соединения должны быть плотными. Ослабление заклепок не допускается |

| 7. Натяжение сита. Проверяется во время обкатки грохота вхолостую при установившемся режиме работы с помощью вибрографа на боковых стенках короба в плоскости, перпендикулярной просеивающей поверхности. | Амплитуда колебаний грохота должна быть равной 2 мм при частоте 1240 колебаний в минуту |

Похожие работы

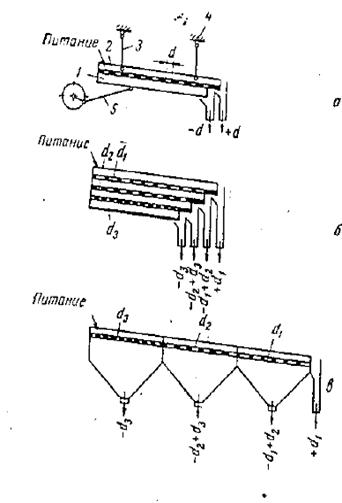

... куски. Для разделения материала на несколько фракции изготовляют многоситовые грохоты. При этом сита компонуются либо по высоте (рис 1, б), либо по длине (рис 1, в). В обоих случаях эффективность классификации и производительность грохота примерно одинакова, на вертикальная компоновка сит занимает меньше места в плане, на больше по высоте, а при горизонтальной наоборот. Ситовые грохоты по ...

... 7. Ленточный конвейер (над конвейером располагается подвесной магнитный сепаратор 12 для исключения случайно попавших в торф металлических включений) подаёт торф в подготовительное отделение на валково-дисковый грохот 4, где происходит классификация исходного сырья. Подрешётный продукт попадает на ленточный конвейер 8 который транспортирует торф на дальнейшую технологическую операцию (сушку) при ...

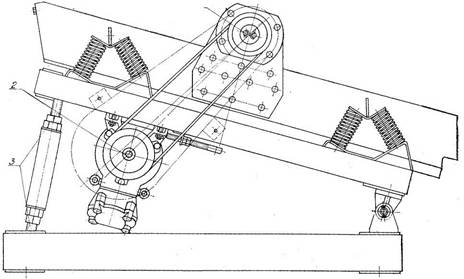

... вала вибратора с помощью клиноременной передачи. Передаточные ремни натягивают вращением серег, а также винта. 1.4. Эксплуатация машин для сортировки (грохочения) каменных материалов. Вибрационные нагрузки высокой динамичности, образивность перерабатываемого материала, запыленность окружающей среды создают тяжелые условия для работы сортировочных машин. Работоспособность и срок службы ...

... коксовая мелочь и антрацитовый штыб. Коксовая мелочь поставляется крупностью фракций, согласно требованиям, 0-25мм. Аглодобавки. Отходы металлургического производства, поступающие на аглофабрику, должны подготавливаться по месту их образования и соответствовать требованиям, предъявляемым к агломерационной шихте. Окалина и сварочный шлак должны сортироваться и дробится до крупности не более 10мм ...

0 комментариев