Навигация

3.1 КАЛАНДРОВАНИЕ

Каландрование — один из способов формования листа или пленки путем непрерывного продавливания термопластичного материала через зазор между валками каландра. Обработка материалов на каландре служит также для нанесения покрытий на тканевую основу и дублирования пленок с промежуточным клеевым слоем.

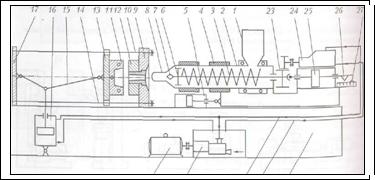

Каландровый способ — многостадийное производство, оснащенное разнообразным оборудованием для хранения, подготовки и транспортировки сырья, для изготовления композиции (смесей полимера с соответствующими ингредиентами) и их пластикации, каландром определенного типа для формования пленки, устройствами для охлаждения пленки, измерения ее толщины, обрезки кромок, для намотки готовой пленки. Кроме того, каландровые линии могут быть укомплектованы дополнительным оборудованием для нанесения печати, лакирования, термоформования, переработки отходов.

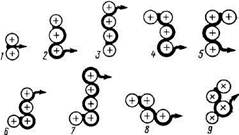

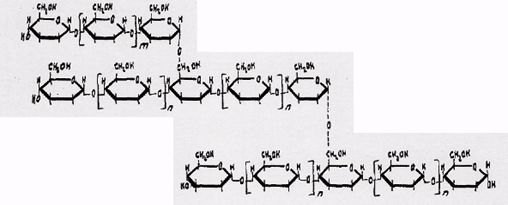

Рис 1. Основные типы каландрования

Основная операция — формование пленки — происходит на каландре. Каландры относятся к валковым машинам и различаются главным образом количеством и расположением валков. На рис. 1-приведены основные типы 2—5-валковых каландров, применяемых для производства пленочных материалов:

1 — двухвалковый каландр с вертикальным расположением валков для изготовления толстых пленок, для тиснения рисунка на поверхности;

2 — трехвалковый каландр с вертикальным расположением валков для изготовления поливинилхлоридных листовых и пленочных материалов для полов, толстых пленок на основе эластомеров и др.;

— четырехвалковый каландр с вертикальным расположением валков для изготовления жестких (малопластифицированных) поливинилхлоридных пленок, листовой резины, одно- и двустороннее нанесения покрытий из этих материалов на тканевую основу;

4 и 5 — наиболее распространенные конструкции четырехвалковых каландров с Г-образным расположением валков для производства мягких (пластифицированных) поливинилхлоридных пленок и дублирования; при дублировании устанавливается дополнительный консольный валок;

6 и 7 — четырех- и пятивалковый каландры с L-образным расположением валков для изготовления жестких поливинилхлоридных пленок;

5 и 9 — универсальные четырехвалковые каландры Z- и S-образного типа для производства поливинилхлоридных пленок, листовой резины, нанесения покрытий на различные основы.

Сущность метода и его физико-химическая характеристика

Обработке материала на каландре предшествуют получение композиции полимера и пластикация. Поэтому свойства пленок, полученных каландровым способом, зависят в основном от трех факторов: -свойств исходного материала и состава композиции; условий смешения и пластикации; условий каландрования.

Формование на каландре протекает в переходной области между высокоэластическим состоянием и вязким течением полимера. Таким образом, термопластичный материал должен обладать широким температурным интервалом текучести и достаточной вязкостью расплава, чтобы обеспечить получение однородной, гладкой и равнотолщинной пленки и беспрепятственное снятие ее без разрушения и растягивания с валков каландра. Этому требованию удовлетворяют композиции поливинилхлорида или его сополимеров, а также сырые резиновые смеси (композиции на основе эластомеров), которые здесь не рассматриваются. Содержание отдельных компонентов колеблется в широких пределах в зависимости от назначения пленки и свойств самих компонентов. Введение различных добавок в поливинилхлорид (ПВХ) необходимо из-за характера самого полимера и особенностей его переработки. Поливинилхлорид является аморфным полимером со значительными силами межмолекулярного взаимодействия благодаря полярности заместителя. Он имеет высокую температуру стеклования (около 85° С), а температура текучести промышленных марок ПВХ близка к температуре разложения. Для предотвращения процесса термодеструкции ПВХ, идущего с выделением газообразного НСl, вводят стабилизаторы, а для снижения температуры стеклования (придания гибкости и эластичности, улучшения морозостойкости) и температуры текучести (облегчение переработки) — пластификаторы. Пигменты и наполнители создают определенный декоративный эффект, а также служат модификаторами пленок. Во избежание прилипания композиции к горячей поверхности рабочих органов машин вводят смазывающие вещества - более 50 г на 100 г порошка. Смешению ингредиентов композиции предшествуют так называемые подготовительные операции: прокаливание, сушка или увлажнение, взвешивание. К подготовительным операциям иногда относят также дробление отходов.

В условиях крупнотоннажного производства процесс взвешивания непрерывен и осуществляется в специальных дозаторах. Для удаления летучих веществ проводят сушку. Используют различные виды сушилок: ленточные непрерывного действия, турбинные, вакуум-сушилки и др.

Однородность формуемого материала достигается равномерным распределением всех компонентов в объеме композиции, что зависит от качества смешения. На первой стадии процесса подготовленные компоненты подвергают «сухому» смешению, исключающему гелеобразование (желирование), в смесителях различного типа (лопастных, турбоскоростных, турбошнековых и др.).

Высокое качество смешения обеспечивает двухстадийный турбоскоростной смеситель, в котором сокращение цикла работы достигается разделением стадий горячего смешения и охлаждения смеси. В верхней секции установки возникающие благодаря вращению мешалки и внешнему обогреву.

|

|

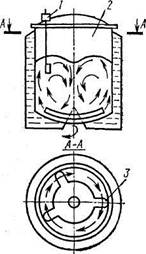

Рис 2. Схема двухстадийного турбосмесителя

1- лопасть для регулирования вращательного движения смеси; 2-бак смесителя; 3- мешалка

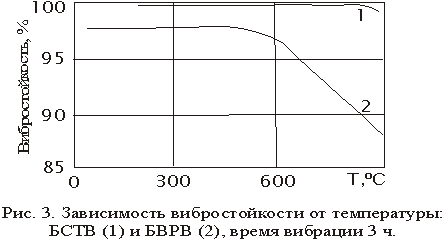

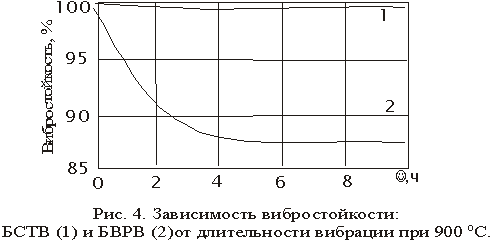

В нижней охлаждаемой секции установки, куда горячая смесь поступает через пневмозатвор, ее охлаждают при интенсивном перемешивании, что способствует быстрой теплоотдаче материала. Схема действия такого смесителя (на стадии горячего смешения) представлена на рис. 3. Параметры процесса (температура, скорость, продолжительность перемешивания) зависят от состава композиции.

|

|

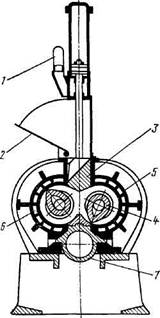

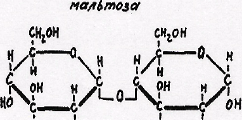

Рис 3. Смеситель

Пластикацию порошкообразной композиции однородного состава осуществляют преимущественно в смесителях роторного типа (рис. 3). Материал, попадая в зазор между стенкой закрытой камеры и гребнями вращающихся навстречу друг другу роторов, подвергается интенсивной деформации сдвига. Винтообразные лопасти роторов продвигают материал в осевом направлении, а верхний плунжер подпрессовывает его. Наружный обогрев и значительные деформации сдвига способствуют быстрому нагреванию материала и снижению вязкости.

Оптимальный режим пластикации зависит от содержания пластификатора в смеси и его растворяющей способности по отношению к полимеру. Пластикация происходит также за счет частичной механо-деструкции полимера.

Композиции с высоким содержанием пластификатора получают в лопастных смесителях.

Обработка смеси на обогреваемых вальцах завершает подготовку композиции к формованию. При вальцевании материал многократно пропускают через зазор между двумя валками, вращающимися навстречу друг другу с различной скоростью. Пластичный материал, переходящий на более нагретый валок, подрезают ножом, сворачивают в рулончик и возвращают в зазор. Таким способом достигается изменение ориентации поверхностей раздела и лучшая гомогенизация материала.

Отношение окружных скоростей вращающихся валков — фрикция — должно обеспечивать получение гомогенного, плотного материала без воздушных включений. Величина фрикции зависит от состава композиции и температуры валков. Увеличение окружной скорости валков и фрикции, способствуя диспергированию компонентов и пластикации материала, при недостаточном прогреве может вызвать частичную деструкцию полимера вследствие значительных деформаций сдвига.

Установленные перед каландром смесительные вальцы, осуществляя дополнительную пластикацию материала, снижают нагрузку на каландр; здесь же в смесь добавляются возвратные отходы пленки без предварительного измельчения. Вальцы служат также накопителем, выравнивающим производительность каландра и смесительного оборудования. Однако переработка на вальцах требует большего содержания термостабилизатора из-за возможной деструкции полимера. При вальцевании необходим тщательный температурный контроль.

Для подготовки композиции, включая смешение, гомогенизацию и пластикацию, используют также экструдеры различных конструкций, главным образом двухчервячные, что позволяет осуществить непрерывный процесс производства, в том числе и дозирование компонентов. К достоинствам непрерывного процесса смешения относятся:

1) равномерное питание каландра однородным материалом, что дает пленку стабильного качества;

2) улучшенное качество материала благодаря более мягким условиям переработки при меньшей продолжительности;

3) высокая степень использования оборудования вследствие быстрого прогрева материала в тонком слое за счет тепла внутреннего трения;

4) снижение затрат на электроэнергию и заработную плату;

5) уменьшение производственных площадей.

Однако преимущества непрерывного процесса могут быть реализованы лишь при длительном выпуске пленки одной рецептуры, а получение широкого ассортимента пленок различной рецептуры возможно лишь по более гибкой технологической схеме.

Гомогенизированный и пластифицированный материал еще горячим подается в зазор первой пары валков каландра. В отличие от вальцевания материал при каландровании проходит через зазоры валков каландра однократно, с одновременным уменьшением толщины и увеличением ширины полотна. Зазоры между валками каландра и скорость регулируют таким образом, чтобы из последнего зазора выходила пленка заданной толщины и ширины. Внутренние слои материала в начале движения подвергаются действию сил выталкивания, но затем вовлекаются в зев валков каландра благодаря силам трения. Разность скоростей отдельных слоев материала вызывает значительную деформацию сдвига и способствует пластикации материала.

Достигшая максимального значения скорость средних слоев в момент прохождения зазора затем уменьшается вплоть до скорости валков, в результате чего увеличивается толщина выходящего из зазора полотна. Это связано с материальным балансом процесса, так как если материал в зазоре движется со скоростью, скажем, вдвое превышающей скорость валков, то при постоянном расходе в единицу времени (производительности) толщина поступающего полотна должна быть вдвое больше величины зазора. Утолщение полотна по выходе из зазора обусловлено также обратимой высокоэластической деформацией, которая зависит от реологических свойств материала.

Выносной валок позволяет избежать пульсации производительности, поддерживая избыток материала в зазоре первой пары валков. Основными параметрами процесса являются температура валков, скорость их вращения, величина зазора и коэффициент фрикции.

Чтобы обеспечить прохождение материала от загрузочного до калибрующего зазора, последовательно повышают температуру валков либо (при постоянной температуре) увеличивают скорость валков по ходу движенья материала, создавая фрикцию в зазоре в пределах от 5 до 30% от скорости валков. Величину фрикции устанавливают опытным путем, исходя из свойств материала, скорости процесса и заданной толщины пенки. Для получения равнотолщинной пленки Максимальной ширин очень важно соблюдение постоянной температуры по всей длине рабочей поверхности валков.

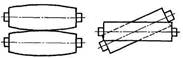

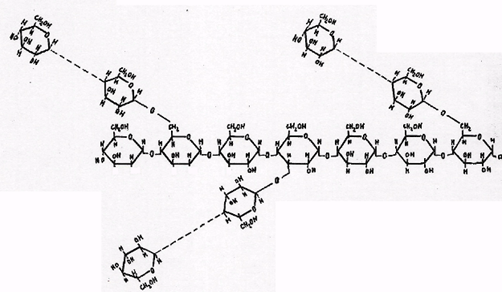

Конструкцией каландра предусматривается компенсация прогиба валков, влияющего на точность поперечного сечения готовой пленки. Основными способами компенсации прогиба валков являются бомбировка, перекрещивание валков (рис.4). При бомбировке валки имеют не цилиндрическую форму, а несколько бочкообразную. Метод бомбировки пригоден лишь в узко специализированных каландрах для одного вида композиции и определенного размера пленки, так как изменение состава материала, режима переработки и толщины полотна влияет на величину распорных усилий и, следовательно, ведет к изменению прогиба валка. Кроме того, должна учитываться величина распорных усилий в каждом из зазоров по ходу движения полотна. Поэтому, например, в трехвалковом каландре верхний валок должен быть бочкообразным, средний - цилиндрическим, а нижний — корсетным (слегка вогнутым к центру) для компенсации прогиба среднего валка вниз. Величина бомбировки невелика и составляет 0,3—0,4 мм для бочкообразных и 0 1 мм для корсетных валков.

Перекрещивание валков увеличивает зазор по щелям в результате поворота внешнего калибрующего валка в горизонтальной плоскости вокруг вертикальной оси, проходящей через центр валка. Недостатком метода является смещение формуемого полотна, так как деформация сдвига направлена перпендикулярно движению материала и перекрещивание валка увлекает материал в, сторону.

При контризгибе валков искусственно создают изгибающий момент, противоположный по знаку изгибающему моменту от распорного усилия, прикладывая к концам калибрующего валю а внешнюю силу с помощью специальной гидравлической системы. 3. го позволяет регулировать величину и направление сил контризгибах в соответствии с условиями каландрования.

В современных каландрах используют бомбированные валки в сочетании с перекрещиванием или контризгибом для корректировки толщины пленки при изменении рецептуры или режима процесса.

Увеличение линейной скорости отборочного валка, установленного за каландром, приводит к дополнительной продольной ориентации пленки.

Рис 4. Основные способы компенсации прогиба валков

Для обеспечения безопасности персонала каландры снабжены аварийным выключателем и предохранительной сеткой.

Температура валков, на которых пленка охлаждается, устанавливается в соответствии с типом формуемой пленки. Поскольку в пластифицированном материале процесс релаксации проходит быстрее, для мягких пленок допустима большая скорость охлаждения и более низкая температура охлаждающих валков, чем для жестких пленок. «Замораживание» остаточных напряжений при быстром охлаждении жесткой пленки ведет к нестабильности размеров и ухудшению свойств пленки.

Непрерывное измерение толщины пленки осуществляют контактными или бесконтактными методами. Наибольшее распространение получили бесконтактные толщиномеры емкостного и радиационного типа. В толщиномерах емкостного типа пленка проходит между двумя изолированными пластинами, служащими обкладками конденсатора, емкость которого зависит от толщины слоя диэлектрика. Измеряя емкость конденсатора, определяют толщину пленки. Радиационный бесконтактный метод основан на применении изотопов — источников fl-излучения. Изменение толщины пленки, проходящей между ампулой с изотопом и ионизационной камерой, регистрируется по изменению интенсивности потока излучения. Система обратной связи обеспечивает заданную толщину пленки путем регулирования зазора через исполнительный механизм, соединенный с радиоизотопным толщиномером.

Так как радиоизотопные толщиномеры оценивают толщину по величине массы на единицу поверхности проходящего полотна, они особенно полезны при измерении толщины тисненых пленок.

После обрезки кромок пленка поступает на намотку. Во избежание складкообразования перед намоточным устройством устанавливаются ширительные валки.

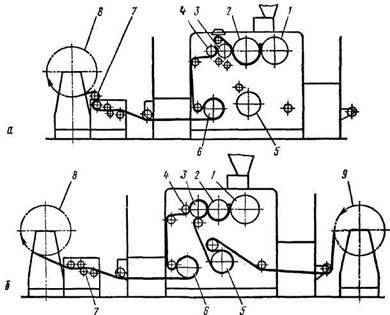

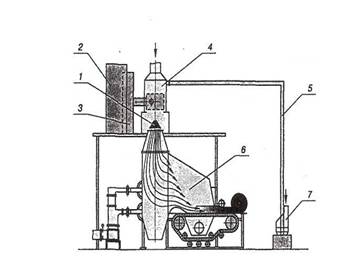

Разновидностью каландрового способа является получение пленок и листов из поливинилхлорида на кашировальной машине (типа Циммера), используемой обычно для производства комбинированных материалов (рис.5). Машина, по существу, представляет собой двухвалковый каландр. Термопластичный материал в виде гранул, сухой смеси или пасты, попадая в зазор между двумя нагретыми валками, плавится и формуется в непрерывный лист или пленку. При нанесении покрытия оба плавящих валка имеют одинаковую температуру и пленка прилипает к валку, имеющему несколько большую скорость вращения, откуда под давлением переходит на подаваемое полотно основы. Образовавшийся комбинированный материал (ламинат) проходит через зазор между обрезиненным 3 и металлическим полированным либо гравированным валком 4. Температура плавящих валков определяется температурой размягчения используемых термопластов.

Как и при обычном каландровании, выбор термопластичного материала для производства индивидуальной пленки ограничен способностью полимера плавиться в широком температурном интервале и сравнительно легко сниматься с валков. Композиции поливинилхлорида, удовлетворяющие этим условиям, должны быть тщательно смешаны и подвергнуты предварительной пластикации до их поступления на машину. Операции смешения и пластикации композиций могут быть реализованы по месту производства поливинилхлорида. В этом случае питание машины осуществляется гранулированным материалом. В последнем случае плавящий валок 2 имеет более низкую температуру, чем валок /. Максимальная температура валка / ограничена возможностью беспрепятственного снятия пленки. На практике температура этого валка на 20—40° выше, чем валка 2. Если разность температур выше 40°, пленка начинает прилипать к более нагретому валку. При этом температура плавящего валка 2 повышается от контакта с более горячим валком 1, что и затрудняет снятие пленки.

Для композиции поливинилхлорида с 30% пластификатора примерная температура валка / составляет 195° С, валка 2 — 170° С.

Рис.5. Схемы получения пленки (а) и комбинированного материала (б) на кашировальной установке: 1,2 — плавящие валки; 3 — обрезиненный отборочный валок; 4 — отделочный валок (полированный, хромированный или гравированный); 5 — барабан для предварительного подогрева основы; 6 — охлаждающий барабан; 7 — обрезка кромок; 8 — намотка; 9 — подача основы для покрытия.

В последнем случае плавящий валок 2 имеет более низкую температуру, чем валок /. Максимальная температура валка / ограничена возможностью беспрепятственного снятия пленки. На практике температура этого валка на 20—40° выше, чем валка 2. Если разность температур выше 40°, пленка начинает прилипать к более нагретому валку. При этом температура плавящего валка 2 повышается от контакта с более горячим валком 1, что и затрудняет снятие пленки. Для композиции поливинилхлорида с 30% пластификатора примерная температура валка / составляет 195° С, валка 2 — 170° С.

В начале процесса оператор производит подрезку материала вдоль плавящего валка и подает полотно через направляющий валок в зазор между обрезиненным валком 3 и отделочным 4. Направляющий валок служит для удаления воздуха. С этой же целью поддерживают постоянный интервал между плавящим и обрезиненным валками. go избежание нагрева последний увлажняется с помощью валка, расположенного снизу. Для отделки гравированным или полирующим валком лист поддерживается в нагретом состоянии с помощью инфракрасных излучателей. Дополнительные ширильные валки способствуют намотке пленки без складок.

Таким методом можно получать пленки из жесткого и пластифицированного поливинилхлорида по рецептуре, принятой для каландрируемых пленок, в интервале толщин от 0,05 до 0,2 мм. Скорости процесса зависят как от толщины пленки, так и от состава композиции и составляют приблизительно от 6 до 12 м/мин для пластифицированного и от 3 до 10 м/мин для жесткого поливинилхлорида. Материал большей толщины может быть получен по схеме ламинирования с использованием предварительно полученной пленки в качестве основы.

В обычно используемый суспензионный поливинилхлорид при повышении скорости процесса или увеличении толщины пленки рекомендуется вводить некоторое количество эмульсионного полимера и применять более активные пластификаторы. При производстве пленки из жесткого поливинилхлорида добавки поливинилацетата или эпоксидированного соевого масла (в качестве стабилизатора) способствуют снижению температуры текучести полимера. Во избежание прилипания пленки к валкам в состав всех композиций следует вводить 0,2 вес. ч. стеариновой кислоты.

Преимущества метода заключаются в его сравнительной простоте, получении пленки хорошего качества с меньшей ориентацией и лучшими механическими свойствами по сравнению с пленкой, отформованной на каландре.

Технология производства поливинилхлоридных пленок, производимых деформационным способом

Несмотря на перспективность метода экструзии для переработки композиций поливинилхлорида, большая часть их перерабатывается в пленку каландровым методом. Для получения пленок используют композиции на основе суспензионного поливинилхлорида марок С-70 или С-65.

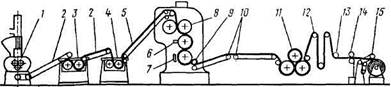

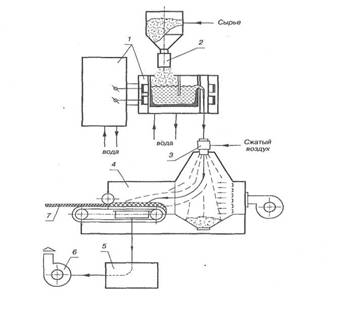

В зависимости от назначения пленки выпускаются пластифицированные, жесткие и монолитно-пористые. Рецептура композиции пластифицированных пленок в зависимости от их назначения отличается не столько содержанием компонентов, сколько их выбором. В большинстве случаев рекомендуются комбинации различных пластификаторов или стабилизаторов. В состав некоторых композиций входят модифицирующие добавки, например, эпоксидные смолы (ЭД-5 или ЭД-6) или бутадиен-нитрильный каучук (СКН-26). Принципиальная технологическая линия по производству пластифицированных поливинилхлоридных пленок представлена на рис. 6.

После сухого смешения в двухстадийном смесителе рабочая смесь гомогенизируется в интенсивном смесителе / при 160—170°С в течение 3—4 мин. Далее смесь обрабатывается на листовальных 3, а затем на подогревательных вальцах 4, куда подается транспортерами 2. Время обработки на вальцах (при 160—170°С) зависит от продолжительности цикла гомогенизации и каландрования пленки.

Рис. 6. Технологическая линия по производству пластифицированной пленки ПВХ

Качающимся транспортером 5 масса передается в верхний зазор каландра 8. Для выравнивания температур по ширине пленки каландр снабжен устройством 6, обогревающим края среднего валка. Толщиномер 7, связанный с механизмом питания каландра, предназначен для контроля и регулирования толщины пленки. Съем пленки с последнего валка каландра осуществляется при помощи съемного валка 9, имеющего повышенную скорость, зависящую от требований к пленке: при получении малоусадочных пленок скорость съемного валка не намного превышает скорость последнего валка каландра, в случае Же тонких прозрачных пленок опережение может достигать 100л. Транспортеры 10 (из лавсановой ткани с антиадгезионным силиконовым покрытием) обеспечивают подачу пленки к охлаждающим валкам 11 без натяжения, благодаря чему в ней успевают в основном пройти релаксационные процессы.

Выравнивание скоростей отбора и намотки пленки достигается установкой компенсатора 12, за которым следует счетчик метража 1а, устройство для обрезки кромок 14 и узел намотки 15.

На большинстве каландровых линий выпускаются пленки толщиной 0,3—0,5 мм со скоростью 30—50 м/мин. Современные каландровые линии, снабженные металлоискателями (устанавливаются перед подачей материала на каландр) и программным устройством для автоматического управления процессом, позволяют вырабатывать тонкие, малопластифицированные пленки высокого качества при большой скорости. При этом, естественно, возрастают требования к исходному сырью, его качеству и стабильности.

Высокие требования предъявляются также к подготовке пигментов, стабилизаторов и других малых добавок, вводимых в композицию в виде пастообразных смесей с пластификатором. Для устранения агломерации частиц порошка полученную в смесителе пасту дополнительно обрабатывают на краскотерке до высокой степени перетира (размер частиц не должен превышать 25 мкм).

Качество пленки, изготовленной методом каландрования, определяется составом композиции, свойствами отдельных ее компонентов, режимом технологического процесса, установленным в соответствия с типом вырабатываемой пленки и ее рецептурой.

Похожие работы

... изготовление широких (более 1500 мм) плоских пленок связано с большими техническими трудностями и экономически не оправдано.2. Каландровый метод производства полимерных пленок. Свойства пленок, полученных этим методом. Каландрование - это непрерывное формирование пленки из расплава полимера в зазорах между вращающимися валками. Для получения тонкой равнотолщинной пленки с гладкой поверхностью ...

... , с температурой применения до +700° С. В настоящее время ведется активная работа по усовершенствованию технологии получения базальтовой нити, супертонкого базальтового волокна, холста из базальтового волокна [4]. Свойства БВ Базальтовые волокна и изделия на их основе обладают более высокими теплозвукоизоляционными и конструкционными свойствами. Базальтовые волокна превосходят стеклянные по ...

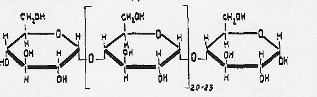

... крахмала имеют улучшенные реологические характеристики, хорошие физико-механические свойства и способны подвергаться био- и фоторазрушению. Выводы Выполненные исследования по получению и изучению свойств композиций на основе полиэтилена высокой плотности и крахмала дают основания сделать следующие выводы: 1. Получены термопластичные композиции на основе полиэтилена и кукурузного ...

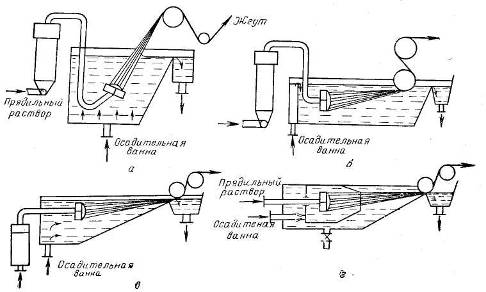

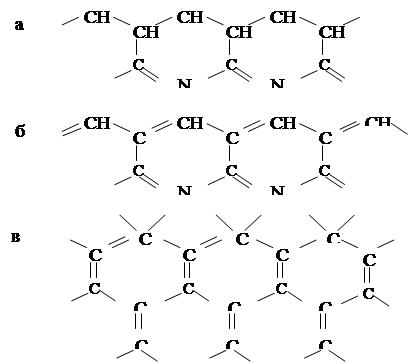

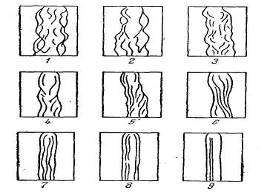

... растворителя. В этом случае все примеси остаются в кубовом остатке. Для уменьшения гидролиза диметилформамида его перегонку проводят под вакуумом при 90 - 100°С. 1.5. Совершенствование технологии ПАН жгутика с целью получения высокопрочных, высокомодульных углеродных волокон Качество углеродных волокон (УВ) во многом определяется свойствами исходного ПАН волокна, в частности его дефектность ...

0 комментариев