Навигация

2 ЩЕКОВЫЕ ДРОБИЛКИ

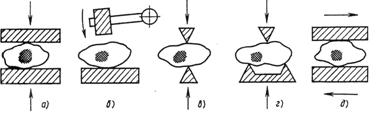

Щековые дробилки применяют для крупного и среднего дробления. Принцип работы щековой дробилки заключается в следующем. В камеру дробления, имеющую форму клина и образованную двумя щеками, из которых одна в большинстве случаев является неподвижной, а другая подвижной, подается материал, подлежащий дроблению. Клинообразная форма камеры дробления обеспечивает расположение более крупных кусков материала сверху, менее крупных - внизу. Подвижная щека периодически приближается к неподвижной. При сближении щек (ход сжатия) куски материала подвергаются дроблению. При отходе подвижной щеки (холостой ход) куски материала подвигаются вниз под действием силы тяжести и занимают новое положение или выходят из камеры дробления, если их размеры стали меньше наиболее узкой части камеры, называемой выходной щелью. Затем цикл повторяется.

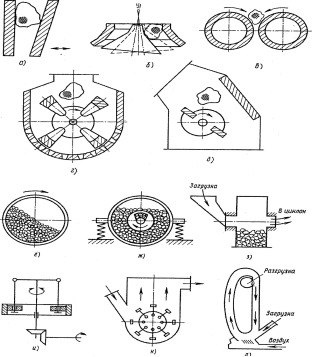

Характер движения подвижной щеки зависит от кинематических особенностей механизма щековых дробилок. За время применения этих дробилок для переработки различных материалов было предложено и осуществлено большое количество самых разнообразных кинематических схем механизма дробилок.

Дробилки со сложным движением подвижной щеки имеют ход сжатия достаточный для интенсивного дробления по всей высоте камеры дробления. Как было отмечено, существенным недостатком этих дробилок является интенсивное изнашивание дробящих плит, обусловленное траекторией движения подвижной щеки. В то же время эти дробилки проще по конструкции, компактнее, менее металлоемки. В ряде случаев, например, при применении таких дробилок в передвижных установках или в подземных разработках, эти преимущества являются определяющими; дробилки со сложным движением щеки, так же как и дробилки с простым движением щеки, широко используют в различных отраслях народного хозяйства, и их изготовляют многие машиностроительные фирмы в мире.

Многолетняя практика создания и эксплуатации щековых дробилок показывает, что при оценке совершенства щековой дробилки и ее качества простота кинематической схемы и конструкции должна особо приниматься во внимание. Усложнение схемы, как оно заманчиво не выглядит на первый взгляд, приводит к усложнению конструкции, удорожанию эксплуатации.

Изучение схем простого и сложного движения подвижной щеки показало, что они обе являются наилучшими из всех предложенных и обе имеют право на жизнь. Поэтому, учитывая особенности схем, дробилки с простым движением подвижной щеки предназначаются в основном для крупного дробления высокопрочных и абразивных материалов, а дробилки со сложным движением щеки больше для среднего и мелкого дроблении материалов средней прочности и абразивности.

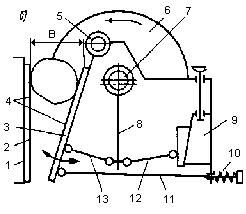

В дробилке с простым движением подвижная щека подвешена на неподвижную ось. Шатун дробилки верхней головкой шарнирно соединен с приводным эксцентриковым валом. Внизу в шатун шарнирно упираются две распорные плиты, одна из которых противоположным концом упирается в нижнюю часть подвижной щеки, другая - в регулировочное устройство. При вращении эксцентрикового вала подвижная щека получает качательное движение по дуге окружности с центром в оси подвеса. Наибольший размах качания (ход сжатия) имеет нижняя точка подвижной щеки. Заход сжатия подвижной щеки принимают проекцию траектории движения данной точки на нормаль к неподвижной щеке. Срок службы дробящих плит при прочих равных условиях зависит от вертикальной составляющей хода. На дробилках с простым движением при малой вертикальной составляющей хода сжатия дробящие плиты служат больше, чем на дробилках со сложным движением, где этот ход больше. Схема обеспечивает большой выигрыш в силе в верхней части камеры дробления (рычаг второго рода). Недостатком дробилок с простым движением является малый ход сжатия в верхней части камеры дробления. Сюда попадают крупные куски материала, для надежного захвата и дробления которых необходим большой ход.

В дробилках со сложным движением подвижная щека шарнирно подвешена на эксцентричной части приводного вала. Внизу подвижная щека шарнирно опирается на распорную плиту. Другим концом распорная плита опирается на регулировочное устройство. Эта дробилка проще по конструкции, компактнее и у нее меньшая металлоемкость. Траектория движения подвижной щеки представляет собой замкнутую кривую. В верхней части камеры дробления эта кривая - эллипс, приближающийся к окружности, в нижней части - сильно вытянутый эллипс.

Главным параметром щековых дробилок является В х L - произведение ширины В приемного отверстия на длину L камеры дробления. Ширина приемного отверстия - расстояние между дробящими плитами в верхней части камеры дробления в момент максимального отхода подвижной щеки. Этот размер определяет максимальную крупность кусков, загружаемых в дробилку: Dmax = 0,85 В. Длина камеры дробления L определяем, сколько кусков диаметром Dmax может быть загружено одновременно. Важным параметром щековой дробилки является также ширина b выходной щели. Она определяется как наименьшее расстояние между дробящими плитами в камере дробления в момент максимального отхода подвижной щеки. Ширину выходной щели можно изменять регулировочным устройством. Это позволяет изменять крупность готового продукта или поддерживать крупность постоянной независимо от степени износа дробящих плит.

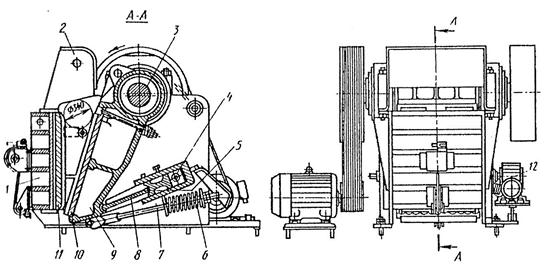

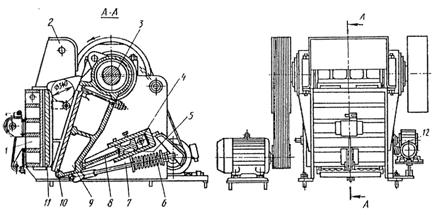

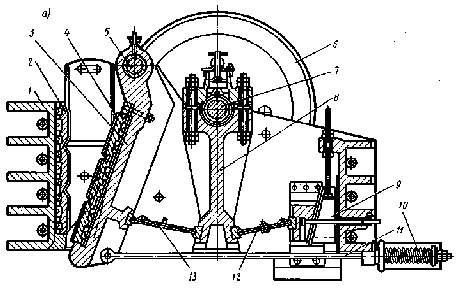

Рис. 3 Щековая дробилка со сложным движением щеки.

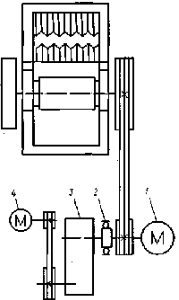

Станина щековой дробилки со сложным движением подвижной щеки (рис. 3) сварная. Ее боковые стенки соединены между собой передней стенкой 1 коробчатого сечения и задней балкой 4. Последняя также является корпусом регулировочного устройства. Над приемным отверстием укреплен защитный кожух 2, предотвращающий вылет кусков породы из камеры дробления. Подвижная щека 9 представляет собой стальную отливку, которая расположена на эксцентричной части приводного вала 3. В нижний паз вставлен сухарь для упора распорной плиты 8. Другим концом распорная плита упирается в сухарь регулировочного устройства 5 с клиновым механизмом. Замыкающее устройство состоит из тяги 7 и цилиндрической пружины 6. Натяжение пружины регулируют гайкой. При ходе сжатия пружина сжимается. Стремясь разжаться, она способствует возврату щеки и обеспечивает постоянное замыкание звеньев шарнирно-рычажного механизма - подвижной щеки, распорной плиты, регулировочного устройства. Предохранительное устройство представляет собой распорную плиту, которая ломается при нагрузках, превышающих допустимые (например, при попадании в камеру дробления недробимых предметов). Более рациональными являются предохранительные устройства, которые не разрушаются при повышении нагрузок. Такие устройства бывают пружинными, фрикционными, гидравлическими. Жесткость пружин должна обеспечивать работу дробилки при обычных нагрузках. При попадании в камеру дробления недробимых предметов пружины сжимаются на величину, необходимую для поворачивания эксцентрикового вала при остановившейся подвижной щеке.

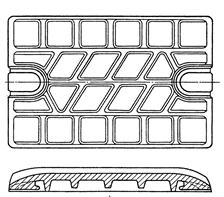

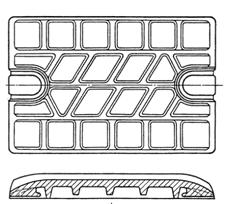

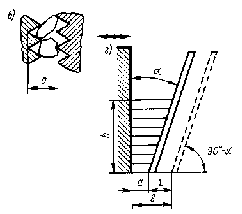

В щековых дробилках применяют гидравлические предохранительные устройства, позволяющие перейти к нормальному режиму работы автоматически, без остановки дробилки. Существуют предохранительные устройства, в которых использован гидропневматический аккумулятор. При перегрузке жидкость перетекает из цилиндра в аккумулятор через отверстие с относительно большим сечением, что обеспечивает быстрое срабатывание устройства. Обратно в цилиндр масло проходит через канал с уменьшенным проходным сечением, постепенно восстанавливая первоначальное положение. Для регулирования ширины выходной щели в щековых дробилках применяют обычно клиновой механизм. Дробящие плиты 10 и 11 являются основными рабочими органами щековых дробилок. Они сменные, быстроизнашивающиеся. Расход металла на дробящие плиты составляет около одной трети всех расходов на дробление. Плиты щековых дробилок изготовляют из высокомарганцовистой стали, обладающей высокой износостойкостью. Конструкция дробящей плиты определяется ее продольным и поперечным профилями (рис. 4). Рабочую часть плиты делают рифленой и редко для первичного (грубого) дробления - гладкой. От продольного профиля дробящих плит зависит угол захвата, величина криволинейной или параллельной зоны и другие параметры камеры дробления, влияющие на процесс дробления. Рифления трапецеидальной формы (тип I) применяют для предварительного дробления в дробилках с приемным отверстием шириной 250 и 400 мм; рифления треугольной формы (тип II) используют для предварительного дробления в дробилках с приемным отверстием шириной 500 мм и более и для окончательного дробления в дробилках с приемным отверстием шириной 250, 400 и 600 мм. Шаг t и высоту h рифлений (м) для обоих профилей в зависимости от ширины b выходной щели рекомендуется определять по выражению t=2h = b.

Рис. 4 Дробящая плита

Похожие работы

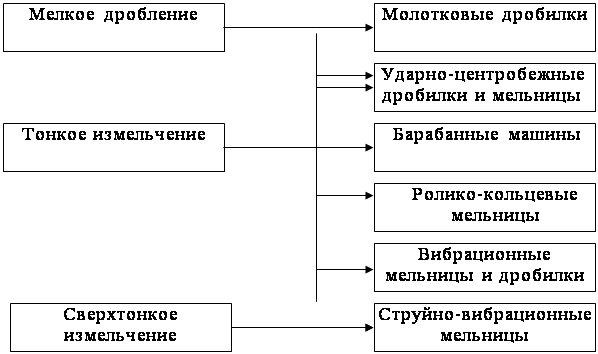

... 50 МПа и более. Электрогидравлический способ разрушения заключается в периодически повторяемых высокоимпульсных разрядах между контактами электрической цепи в жидкости. 2. МАШИНЫ И ОБОРУДОВАНИЕ ДЛЯ ИЗМЕЛЬЧЕНИЯ КАМЕННЫХ МАТЕРИАЛОВ Измельчение является процессом последовательного уменьшения размеров кусков твердого материала от первоначальной крупности до требуемой. При производстве щебня в ...

... частиц при их деформации во время разрушения и на преодоление внешнего трения между материалом и рабочими частями машины. Теория процесса измельчения устанавливает зависимость между энергией, затраченной на измельчение твердого тела, и результатом измельчения, т. е. размером кусков ( зерен ) продукта измельчения. Теория измельчения основывается на двух гипотезах: объемной и поверхностной. ...

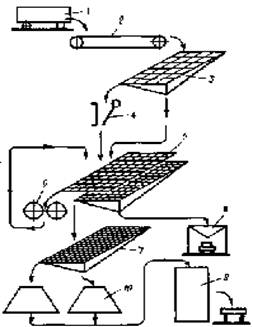

... материала, м (принимается равной размеру поступающих на сито кусков); s = 0,05...0,25 м/с — скорость движения материала вдоль желоба; Rp = 0,4...0,5 — коэффициент разрыхления материала. Машины для мойки каменных материалов Заполнители бетона промывают для удаления глинистых и органических примесей и пыли. Для этого используют различные способы. Если крупность заполнителя не превышает 70 мм, а ...

... . Другие типы двухстадиальных схем используются при тонком помоле руды или при необходимости избегания аккумуляции благородных металлов в цикле измельчения. Исходными данными для настоящего проекта будут служить относительно высокая производительность обогатительной фабрики - 5000000 тонн руды в год. Суточная производительность фабрики по исходному продукту составит: Qс = Q/n·η, ...

0 комментариев