Навигация

Основные технические характеристики серийного тепловоза ТЭП70

1.2 Основные технические характеристики серийного тепловоза ТЭП70

· Осевая формула 30–30

· Мощность, кВт 2942

· Конструкционная скорость, км/ч 160

· Сила тяги длительного режима, кН 167

· Ширина колеи, мм 1520

· Нагрузка от колесной пары на рельсы, кН 221

Габариты:

· Длина по осям автосцепок, мм 21700

· Ширина по наружной поверхности кузова, мм 3086

· Высота по крыше кузова, мм 4975

1.3 Техническое обслуживание и ремонт

Обеспечение надёжности и безопасности средств технического транспорта, экономической эффективности их применения являются важными задачами, как на стадии изготовления, так и в условиях эксплуатации технических средств. Большое место в производственной деятельности промышленного транспорта занимают работы связанные с поддержанием и восстановлением работоспособности техники.

Ремонт – это совокупность технико-экономических показателей и организационных мероприятий, связанных с поддержанием эксплуатируемой техники в работоспособном состоянии. Ремонт техники является более сложным процессом, чем производство. Производство – процесс равномерный, стабильный, тогда как ремонт отличается большей долей неопределенности – различная степень износа, повреждений поступающей в ремонт техники не позволяет заранее точно рассчитать и распланировать этот процесс.

Основным видом промышленного транспорта в настоящее время является железнодорожный транспорт. В ближайшем будущем он сохранит ведущую роль в обеспечении перевозок на предприятиях черной металлургии, горнорудной, угольной, химической и деревообрабатывающей промышленности.

Ремонт железнодорожного подвижного состава наряду с общими закономерностями обладает рядом специфических особенностей, обусловленных совокупностью технических положений, определяющих необходимый технический уровень состояний подвижного состава и требования отрасли по обеспечению этого уровня. Одно из главных требований – это требование надёжности ремонта подвижного состава, гарантирующей качество осуществления перевозочного процесса в различных эксплуатационных условиях. Надежность является комплексным свойством и включает, в зависимости от назначений и условий эксплуатации объекта безотказность, долговечность, ремонтопригодность и сохраняемость. Причем в качестве основной особенности организации железнодорожного ремонтного производства следует отметить высокий уровень неопределенности производственной программы и значительный уровень колебаний в структуре ресурсов, необходимых для ремонта. Характерные особенности ремонтного производства вызваны конструктивным разнообразием ремонтируемых технических средств, различной износоустойчивостью деталей. Это предопределяет неустойчивость объемов ремонта, потребностей в материалах и трудовых затратах, собственно в организации производственного процесса. Специфика ремонта железнодорожного подвижного состава проявляется также и в значительных габаритах ремонтной продукции, требующих особого подъемно-транспортного оборудования и в использовании больших производственных площадей. Эксплуатация промышленного железнодорожного транспорта осуществляется в особых условиях, которыми определяются их основные параметры, конструктивные особенности и требования к поддержанию их в работоспособном состоянии в соответствии с правилами технической эксплуатации промышленного железнодорожного транспорта. В основу системы технического обслуживания и ремонта положен планово-предупредительный принцип, облегчающий планирование для ремонтного предприятия, способствует организации равномерной загрузки ремонтного процесса, позволяет оптимально использовать технологические линии и рабочую силу.

Специфика работы промышленного железнодорожного транспорта связана с необходимостью бесперебойного обслуживания производственных процессов, выполнения внешних перевозок и обеспечения четкого взаимодействия всех звеньев, участвующих в перевозочном процессе, что предъявляет особые требования к организации и качеству ремонта, содержании технических средств. Содержание локомотивов в технически исправном состоянии, обеспечение их эксплуатации на основе установленных нормативов осуществляется в ремонтных хозяйствах промышленного железнодорожного транспорта. Такие ремонтные хозяйства обычно создаются объединенными, с общими мастерскими, территорией и административно-управленческим персоналом. К составу ремонтных хозяйств относятся локомотивные депо, пункты технического обслуживания локомотивов, экипировочные устройства и другие сооружения для текущего ремонта и содержания подвижного состава.

Для локомотивов и тяговых агрегатов установлены следующие виды ремонта:

· Технические обслуживания ТО‑1, ТО‑2, ТО‑3 (профилактический осмотр) для поддержания работоспособности, чистоты и санитарно-технического состояния локомотивов, смазка трущихся частей в межремонтный период, особого контроля над частями, обеспечивающими бесперебойную работу и безопасность движения.

· Текущие ремонты ТР‑1 (малый периодический ремонт), ТР‑2 (большой периодический ремонт), ТР‑3 (подъемочный ремонт) для ревизии, замены или восстановления отдельных узлов и деталей, а так же регулировки и испытаний, гарантирующих работоспособность подвижного состава между соответствующими видами ремонта.

· Средний ремонт (в ряде отраслей – капитальный КР‑1) для восстановления эксплуатационных характеристик локомотивов путём ремонта или замены изношенных или повреждённых деталей и узлов с проверкой остальных и устранением обнаруженных неисправностей.

· Капитальный ремонт (в ряде отраслей КР‑2) для восстановления полного или близкого к полному технического ресурса локомотивов с заменой или восстановлением агрегатов и узлов, включая базовые.

Производственный процесс ремонта тепловоза представляет собой совокупность основных (технологических), вспомогательных, обслуживающих, естественных процессов, посредством которых исходные материалы и объекты ремонта превращаются в готовые изделия.

Основными процессами являются технологические, которые связаны с непосредственным изменением формы, размеров или свойств деталей, сборочных единиц и агрегатов. Технологический процесс состоит из ряда операций. Операция – это часть технологического процесса, выполняемая на одном рабочем месте одним или несколькими рабочими. Каждая операция характеризуется неизменностью объекта обработки, рабочего места и рабочих. Вспомогательные процессы включают хождение рабочих от рабочего места к объекту ремонта, установку приспособлений, инструмента и т.д. Обслуживающие процессы – это обеспечение рабочего места приспособлениями, инструментами, материалами, комплектующими. Естественные процессы включают сушку изделий, охлаждение, обогрев.

Задачей организации производственного процесса является определение необходимых пропорций и синхронизация их, т.е. организация производственного процесса во времени и в пространстве. При этом создаются такие условия, чтобы сократить продолжительность вспомогательных, обслуживающих, естественных процессов и перерывов. Это возможно лишь при своевременном обеспечении производственного процесса необходимыми материальными, людскими, энергетическими и другими ресурсами, а также необходимыми технологическими, оборотными и страховыми запасами.

Основными документами, в которых отражается организация производственного процесса, являются графики организации процесса, разрабатываемые на ритмичной основе. В них учитывается объем производства, и устанавливаются не только последовательность выполнения технологических операций, но и состав рабочих бригад, их специализация, число позиций и их специализация.

Основными методами организации тепловозоремонтного производства являются:

· Отделение ремонтных работ от монтажных, но согласованное их выполнение;

· Специализация и кооперирование производства;

· Крупноагрегатный метод ремонта;

· Унификация технологических процессов ремонта и изготовления деталей.

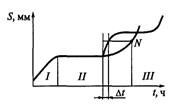

Системы диагностирования могут быть локальные или общие, функционального или тестового диагностирования, универсальные или специализированные, встроенные в тепловоз, автоматизированные или ручные. Введение диагностических методов объективного контроля за состоянием деталей, сборочных единиц и агрегатов тепловоза позволяет сочетать принципы планово-предупредительного ремонта с ремонтом по фактическому состоянию. При этом решаются многие важные проблемы, связанные с повышением надёжности эксплуатируемого парка локомотивов, экономией электроэнергии и топлива на тягу поездов, снижением трудоёмкости ремонта. Изнашивание деталей тепловозов происходит с определенной закономерностью (Рисунок 2). Существующая система ремонтов и осмотров тепловозов увеличивает изнашивание деталей и количество внеплановых ремонтов. Разборку и ремонт агрегатов тепловоза необходимо делать только в точке N (не раньше и не позже). Определить эту точку можно лишь методом диагностирования.

Рисунок 2 – Изнашивание деталей тепловоза

I – зона приработки деталей; II – зона нормальной эксплуатации; III – зона аварийно работы; N – предельное состояние деталей (агрегатов); ∆t – переходный период между нормальной эксплуатацией и аварийным состоянием.

0 комментариев