Навигация

Проверочный расчёт зубчатой передачи

3.3. Проверочный расчёт зубчатой передачи

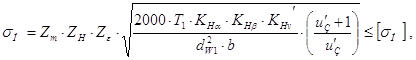

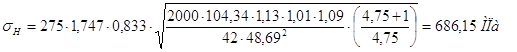

Фактические контактные напряжения будут равны

где Zm = 275 — коэффициент, учитывающий свойства материала для колес из стали;

Zн = ![]() коэффициент, учитывающий форму сопряженных поверхностей зубьев;

коэффициент, учитывающий форму сопряженных поверхностей зубьев;

- для косозубых колес - коэффициент, учитывающий суммарную длину контактных линий;

- для косозубых колес - коэффициент, учитывающий суммарную длину контактных линий;

![]() - коэффициент торцевого перекрытия,

- коэффициент торцевого перекрытия,

![]()

тогда ![]() ;

;

Кна = 1,09 - коэффициент неравномерности распределения нагрузки между зубьями;

Кнv =1,01 - коэффициент динамической нагрузки;

![]() =1,13 - коэффициент неравномерности распределения нагрузки по ширине зуба.

=1,13 - коэффициент неравномерности распределения нагрузки по ширине зуба.

![]()

<

<![]()

![]()

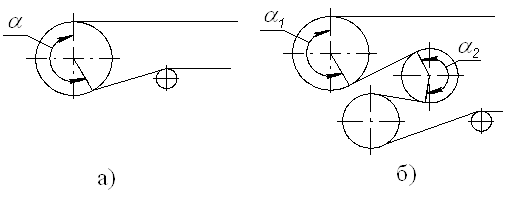

Проверку зубьев на выносливость при изгибе начинают с определения коэффициента формы зуба ![]() шестерни и колеса в зависимости от эквивалентных чисел зубьев:

шестерни и колеса в зависимости от эквивалентных чисел зубьев:

![]()

![]()

Тогда ![]()

Фактическое напряжение изгиба определяют по формуле:

![]() ,

,

где ![]() =1,01 – динамичность нагрузки;

=1,01 – динамичность нагрузки;

![]() =1,13 – неравномерность распределения нагрузки по ширине зуба;

=1,13 – неравномерность распределения нагрузки по ширине зуба;

![]() =1,09 – неравномерность распределения нагрузок между зубьями;

=1,09 – неравномерность распределения нагрузок между зубьями;

![]() - угол наклона зубьев.

- угол наклона зубьев.

Тогда

![]()

![]()

4. КОНСТРУИРОВАНИЕ ОСНОВНЫХ ДЕТАЛЕЙ ЗУБЧАТОГО

РЕДУКТОРА

4.1. Конструирование валов

4.1.1. Ведущий вал

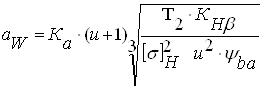

Ориентировочно определяют диаметр хвостовика вала из расчёта на кручение:

![]()

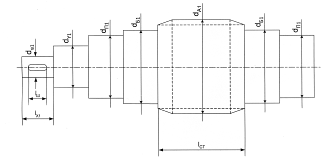

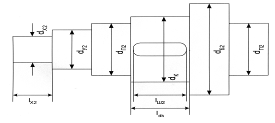

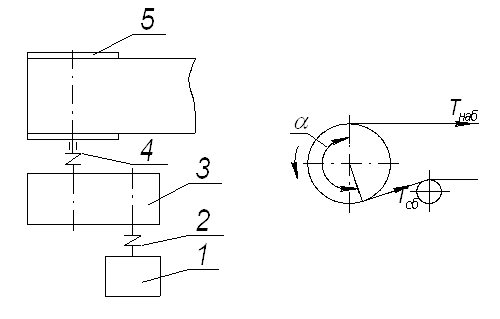

Эскиз ведущего вала представлен на рис.4.1.

Рис. 4.1. Эскиз ведущего вала редуктора

Для удобства монтажа деталей, располагаемых на валу, вал выполняют ступенчатым, причем диаметры ступеней выбирают из конструктивных соображений.

Назначают диаметры под уплотнение:

![]()

По диаметру под уплотнение можно выбрать манжеты: ГОСТ 8752-79. Размеры: d = 30 мм , D = 52 мм , h =10 мм

Диаметры под подшипники качения, причем при ![]() 20мм dП1 должен быть кратным 5:

20мм dП1 должен быть кратным 5:

![]()

диаметры под зубчатое колесо:

![]()

диаметры упорных буртиков:

![]()

После определения диаметра под подшипники можно выбрать сам подшипник: ГОСТ 831-75 легкая серия, обозначение 36207, ![]()

4.1.2. Ведомый вал

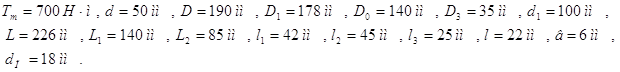

Для ведомого вала определяем те же величины, что и для ведущего. Определяют диаметр хвостовика вала из расчёта на кручение:

![]()

Теперь определим крутящий момент муфты в зависимости от крутящего момента на валу:

![]()

По величине крутящего момента и по диаметру хвостовика выбираем муфту М12 с размерами:

Эскиз ведомого вала представлен на рис.4.2.

Рис. 4.2. Эскиз ведомого вала редуктора

Для удобства монтажа деталей, располагаемых на валу, вал выполняют ступенчатым, причем диаметры ступеней выбирают из конструктивных соображений.

Назначают диаметры под уплотнение:

![]()

По диаметру под уплотнение можно выбрать манжеты: ГОСТ 8752-79. Размеры: ![]()

диаметр под подшипники качения, причем при ![]() должен быть кратным 5:

должен быть кратным 5:

![]()

После определения диаметра под подшипники можно выбрать сам подшипник: ГОСТ 831-75 легкая серия, обозначение 36210, ![]()

диаметр под зубчатое колесо:

![]()

диаметр упорных буртиков:

![]()

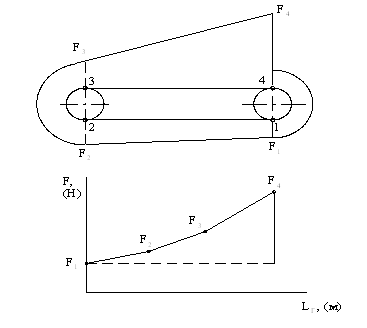

4.2. Расчет шпонок

4.2.1. Ведущий вал

Шпоночные соединения применяются для передачи крутящих моментов. Шпонки устанавливаются на хвостовиках валов и под ступицы зубчатых колес. Габариты шпонки выбирают в зависимости от диаметра хвостовика: ![]() . Длина шпонки определяется из расчета на смятие:

. Длина шпонки определяется из расчета на смятие:

![]()

где ![]() - допускаемые напряжения смятия, МПа.

- допускаемые напряжения смятия, МПа.

Общая длина шпонки:

![]()

Стандартную длину шпонки выбирают из ряда стандартных значений. Таким образом ![]()

Похожие работы

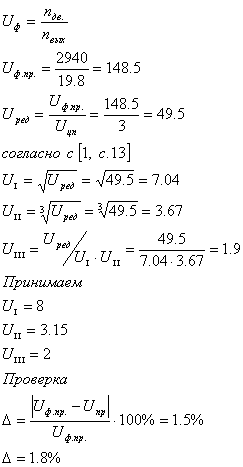

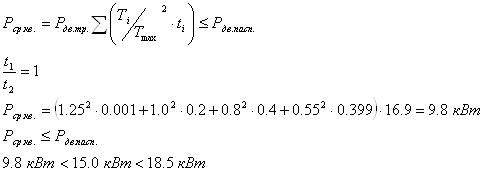

... выбранного двигателя необходимо проверить по следующим условиям: · Условия неперегревания · Условие перегрузка Так условию перегрузки удовлетворяет лишь двигатель 4А160М2У3, то принимаем его в качестве привода редуктора. 1.2 Определение исходных данных Определение длительности действия max нагрузок Так как N1>5*104 => первая передача рассчитывается на усталость с 1 – го ...

... ; ´Рэ Рэ = 2.2 кВт Т.к. частота вращения nс = 1500 об/мин; число полюсов 4 и S% = 5,1, то По табл. П2 с.65 [1] выбираем условное обозначение электродвигателя 4А132S5 1.2 Кинематический расчет привода Определяем асинхронную частоту вращения. nq = nc (1 – (S% / 100)) nq = 1500(1-(5.1 / 100)) = 1423 Определяем общее передаточное число привода. U = nq /nб U = 1423/160 = 8.9 ...

... где η1ст, η2ст – КПД первой и второй ступени редуктора. η1ст = η2ст = 0,98 [1] ηn– КПД пары подшипников; ηn = 0,99 [1] z = 3 – число пар подшипников. ηред = 0,993 · 0,98 · 0,98 = 0,93. ηпр = 0,95 · 0,98 · 0,93 = 0,87. 1.2 Находим требуемую мощность электродвигателя. 1.3 Выбор электродвигателя. nсх = 3000 мин-1 Выбираем электродвигатель ...

... барабан 3 У - 1 0,08 кг 1 раз в неделю Винт 4 У - 1 0,02 кг 1 раз в месяц Редуктор 5 И – 20А 0,8 кг 1 раз в год 5. СЕБЕСТОИМОСТЬ КАПИТАЛЬНОГО РЕМОНТА ЛЕНТОЧНОГО КОНВЕЙЕРА 5.1 Определение трудоемкости капитального ремонта Определение трудоемкости капитального ремонта (по Положению о планово-предупредительных ремонтах оборудования и транспортных средств на предприятиях ...

0 комментариев