Навигация

Разработка чертежей штамповой оснастки

5. Разработка чертежей штамповой оснастки

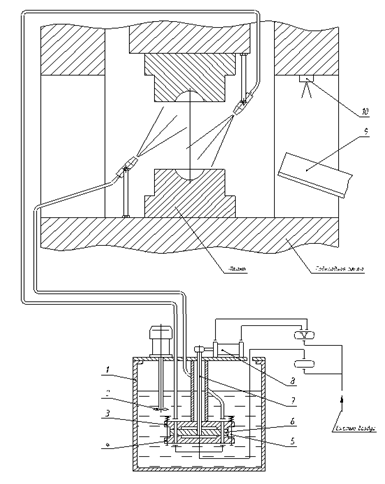

На этапе разработки чертежа штамповой оснастки необходимо сконструировать штамп для горячей штамповки и и штамп для обрезки облоя для отштампованных полуфабрикатов из рассматриваемого хромоникелевого сплава. Конструирование штамповой оснасти для горячей объемной штамповке производится на основе рекомендаций изложенных в [1, 7]. В рамках дипломной работы были сконструированы две половины штампа для горячей объемной штамповки (рис. 8 - 10), обрезной штамп для отделения облоя от тела штампованного полуфабриката (рис. 11 - 12), а также разработаны детали обрезного штампа, а именно обрезной пуансон, обрезная матрица, подкладка под обрезную матрицу (подушка), элементы съемника облоя с пуансона при обратном ходе плунжера пресса (рис. 13-15). Чертежи элементов оснастки представлены также в графической части дипломной работы.

При проектировании штампов использовались данные ОСТов, ГОСТов, технических условий по проектированию штампов для горячей объемной штамповке на фрикционных прессах, а также заводских нормалей, принятых на ФГУП "ММПП "Салют".

В качестве материалов для изготовления штампов рекомендуется использовать жаростойкие инструментальные стали, предназначенные, по своим прочностным и механическим характеристикам, для изготовления рабочих деталей штампов горячей объемной штамповки. Рекомендуемые марки сталей и режимы по их термической обработке представлены на соответствующих плакатах в графической части дипломной работы.

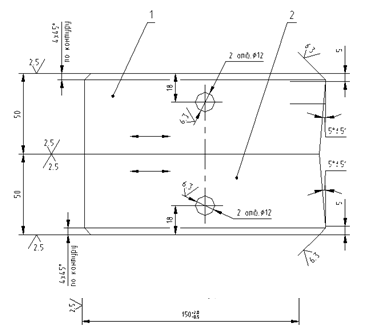

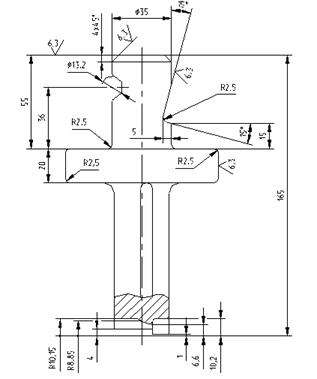

Схема штампа для горячей объемной штамповки на фрикционном прессе.

Рис. 8.

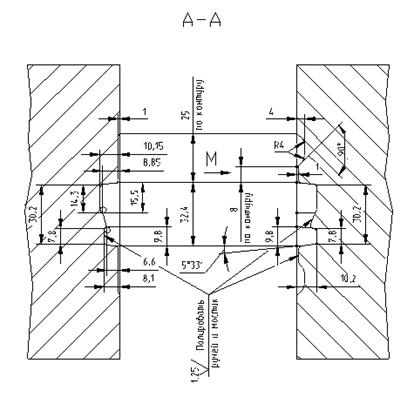

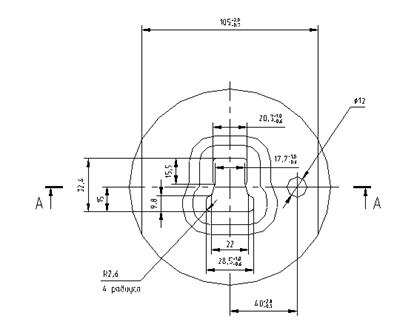

Элемент сечения штампа для горячей объемной штамповки на фрикционном прессе (сечение по линии А-А).

Рис. 9.

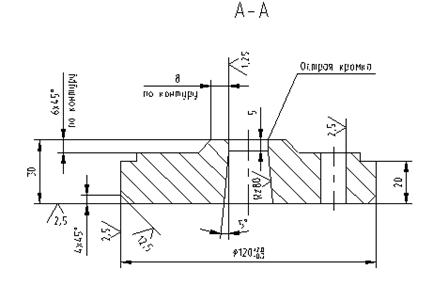

Элемент сечения штампа для горячей объемной штамповке на фрикционном прессе (вид в направлении М).

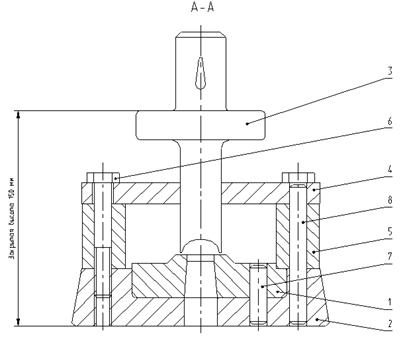

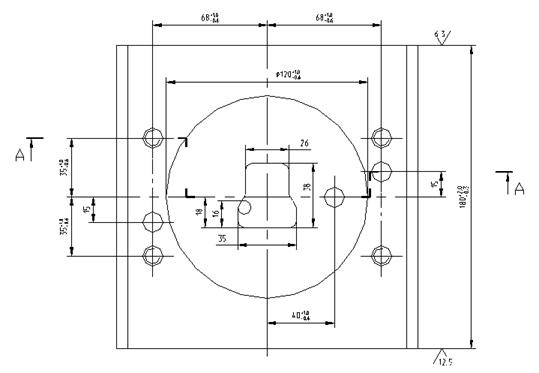

Схема обрезного штампа для отделения облоя от тела отштампованного полуфабриката.

Рис. 11.

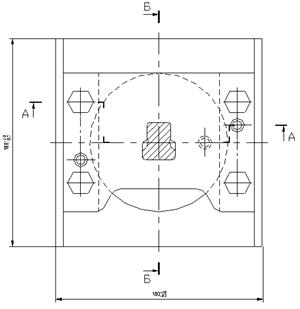

Схема обрезного штампа для отделения облоя от тела отштампованного полуфабриката (вид на нижнюю неподвижную половину штампа).

Рис. 12.

Пуансон обрезного штампа для отделения облоя от тела отштампованного полуфабриката.

![]() Рис. 13.

Рис. 13.

Матрица обрезного штампа для отделения облоя от тела отштампованного полуфабриката

.

![]() Рис. 14.

Рис. 14.

Подкладка под матрицу (подушка) обрезного штампа.

Рис. 15.

6. Автоматизация технологического процесса

Автоматизация технологического процесса позволяет повысить производительность штамповочного оборудования за счет сокращения цикла штамповки, высвободить рабочих за счет интенсификации технологии штамповки, проведения на одном агрегате максимально возможного числа операций, улучшить качество и точность поковок за счет стабилизации технологического процесса, повысить безопасность труда. Автоматизация и механизация технологических процессов горячей объемной штамповки развивается путем оснащения средствами механизации и автоматизации универсального оборудования, может образовать механизированные и автоматизированные линии, а также путем применения специализированных горячештамповочных машин-автоматов. Выбор метода определяется масштабностью производства поковок, номенклатурой деталей, закрепленных за линией, индивидуальными особенностями деталей и технологических процессов штамповки.Данный технологический процесс полностью автоматизировать невыгодно, так как деталь имеет небольшую массу и размер, и годовая программа выпуска детали типа "фланец" из хромоникелевого сплава ЭИ868 составляет 200 000 шт./год, поэтому перенос ее от печи к штампу, от штампа к обрезному прессу осуществляется с помощью клещей. Единственное, что было бы целесообразно автоматизировать, это подачу смазки в штамп, для меньшей занятости рабочего. Схема подачи смазки в штамп приведена в графической части проекта и на рис. 16.

Установка состоит из бака 1, мешалки 2 с электроприводом и дозирующей системой, выполненной из двух неподвижных дисков 3 и 4, стягиваемых подпружиненными стяжками 5, и поворотного диска 6 с отверстиями по периметру, расположенного между неподвижными дисками. Диск 6 насажен на вал 7, который может поворачиваться пневмоцилиндром 8.

Автоматизированная система нанесения масло графитовой смазки при горячей объемной штамповки детали типа "фланец".

Рис. 16.

Управление пневмоцилиндром осуществляется пневмоклапаном К1, а подача сжатого воздуха в установку клапаном К2.Установка имеет четыре отвода, поэтому может одновременно смазывать от одного до четырех ручьев. Установка при штамповке работает следующим образом. В бак 1 заливают суспензию графита в масле и включают мешалку 2. Отштамповав очередную поковку, штамповщик сбрасывает ее на лоток 9 через боковое окно пресса. На верхней стенке окна расположен фотоэлектрический датчик 10, который срабатывает от действия света нагретой поковки и дает команду на включение клапанов К1 и К2. Пневмоцилиндр 8 поворачивает вал 7 и связанный с ним диск 6. При этом отверстия диска, которые заполнены смазкой, поочередно совмещаются с отверстиями в неподвижных дисках 3 и 4, и смазочный материал из них выдувается сжатым воздухом, поступающим через клапан К2, и уносится по шлангу 11 к соплам 12. Продолжительность впрыскивания и, следовательно, доза наносимого смазочного материала регулируется реле времени.

Выводы по технологической части работы1. Разработан новый технологический процесс изготовления детали типа "фланец" из хромоникелевого сплава ЭИ868, применяемой в компрессионной и форсажной камере современных газотурбинных двигателей. Новый технологический процесс отличается от базового варианта тем, что для проведения операции горячей объемной штамповки используется винтовой фрикционный пресс вместо молота.

2. Применение нового вида оборудования имеет ряд существенных преимуществ перед использованием традиционно применяемого оборудования:

· при штамповке на фрикционном прессе возможно назначение меньших допусков, припусков, напусков, чем при штамповки на молотах. Соответственно из этого следует значительное уменьшение отходов металла.

· работа фрикционного пресса производит меньше шума, чем работа молота;

· фрикционный пресс на современном этапе является более дешевым оборудованием, чем молот.

3. При внедрении и реализации нового технологического процесса штамповки детали типа "фланец" их хромоникелевого жаропрочного сплава уменьшается количество технологических операций, уменьшается суммарная трудоемкость процесса.

4. В рамках разработки нового технологического процесса проведены основные технологические расчеты: определена форма и рассчитаны размеры штампованного полуфабриката, рассчитан объем заготовки, определены тип и параметры облойной канавки, определены потребные усилия горячей объемной штамповки и обрезки облоя, определена температура процесса штамповки.

5. На основе технических рекомендаций, изложенных в [1,7] cконструированы штамп для горячей отъемной штамповки детали типа "фланец" из хромоникелевого сплава ЭИ868 на винтовом фрикционном прессе и обрезной штамп для отделения облоя от изделия.

6. В области автоматизации технологического процесса изготовления детали типа "фланец" из хромоникелевого сплава ЭИ868 рекомендуется использовать автоматизированную систему подачи смазочной жидкости в штамп в процессе выполнения операции горячей объемной штамповки.

7. Организационно-экономический раздел 7.1 Технико-экономическое обоснование темы дипломной работы

Данная дипломная работа направлена на разработку нового технологического процесса изготовления детали типа "фланец" в условиях серийного производства. Деталь типа "фланец" входит в состав камер сгорания и форсажных камер современных газотурбинных двигателей. Деталь изготавливается из жаропрочного хромоникелевого сплава ЭИ868 с химическим составом по ТУ 14-1-1747-76 и к ней предъявляются повышенные требования по высокой жаропрочности и жаростойкости, точности изготовления и надежности в работе. Существующий старый (базовый) технологический процесс изготовления детали типа "фланец" заключается в том, что основной формоизменяющей операцией является горячая объемная штамповка на молотах. Однако этот метод имеет ряд существенных недостатков:

1. Процесс характеризуется высокими объемами отходов материала в виде облоя, что обуславливается требованиями технологической операции штамповки на молотах.

2. Присутствуют завышенные затраты в связи с тем, что при реализации базового технологического процесса невозможно проводить обрезку облоя на остаточном тепле после операции штамповки в виду того, что участок молотовой штамповки расположен на значительном удалении от участка штамповки на прессах. Поэтому требуется дополнительная операция нагрева.

Наиболее существенное отличие нового (разрабатываемого) процесса изготовления детали типа "фланец" от базового (существующего) процесса заключается в том, что предлагается вести процесс изготовления детали горячей объемной штамповкой на фрикционных прессах и осуществление процесса обрезки облоя на остаточной температуре нагрева после штамповки.

В результате внедрения новой схемы технологического процесса изготовления деталь типа "фланец" из сплава ЭИ868 ожидается получение экономического эффекта в связи с снижением себестоимости изготовления продукции за счет:

1. Уменьшения расходов на основные материалы вследствие снижения массы исходной заготовки (в новом технологическом процессе существенно уменьшаются припуски на последующую механическую обработку);

2. Уменьшения затрат на заработную плату основных производственных рабочих вследствие уменьшения суммарной трудоемкости технологических операций;

3. Уменьшением затрат на электроэнергию для производственных целей вследствие уменьшения штучно-калькуляционной нормы операций штамповки и нагрева;

4. Уменьшением затрат на содержание и эксплуатацию оборудования вследствие уменьшения штучно-калькуляционной нормы технологических операций;

5. Уменьшением затрат на электроэнергию для технологических целей в связи с исключением второй операции нагрева и т.д.

Однако окончательный вывод об экономической эффективности разрабатываемого процесса можно сделать только после определения себестоимости изготовления единицы продукции по базовому (старому) и проектируемому (новому) варианту технологического процесса.

7.2 Расчет полной себестоимости изготовления 100 штук продукции по базовому и новому варианту технологического процессаПолная себестоимость единицы продукции может быть определена по формуле:

Сполн.= Сцех. + Сзав. + Сбрак + Свнепр (11)

где Сцех. – цеховая себестоимость изготовления единицы продукции (детали типа "фланец"), руб.;

Сзав.– общезаводские расходы, приходящиеся на единицу продукции (деталь типа "фланец"), руб.;

Сбрак– расходы на брак, руб;

Свнепр.– внепроизводственные расходы, приходящиеся на единицу продукции, руб.

Цеховая себестоимость изготовления единицы продукции может быть определена по формуле:

Сцех. = Смо + Смв+ Зод + Оесн + Етехн. .+ Сспец. осн. + Собор+ Сцех (12)

где Смо – расходы на основные материалы для изготовления единицы продукции, руб.;

Смв – расходы на вспомогательные основные материалы для изготовления единицы продукции, руб.;

Зод – затраты на основную и дополнительную заработную плату основных производственных рабочих, руб.;

Оесн – единый социальный налог, руб.;

Етехн.– расходы на электроэнергию и топливо для технологических целей (т.е. электроэнергию и топливо, необходимые для нагрева и расплава металла), руб.;

Сспец. осн. – затраты на возмещение износа специальной оснастки, руб.;

Собор.– расходы на содержание и эксплуатацию технологического оборудования, руб.;

Сцех.– общецеховые расходы, приходящиеся на единицу продукции, руб.

Определим составляющие цеховой себестоимости. При расчетах назначаем индекс 1 для показателей базового (старого) варианта техпроцесса, а индекс 2 – показателям нового (проектируемого) варианта техпроцесса. Для того, чтобы избежать "маленьких цифр" и погрешностей при округлении чисел с точностью до 0,01 руб. расчет будем вести на 100 единиц продукции.

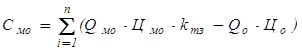

7.2.1 Расчет расходов на основные материалы для изготовления 100 единиц (100 штук) продукцииОпределение расходов на основные материалы для изготовления 100 деталей типа "фланец" проведем по формуле:

(13)

(13)

где Смо – расходы на основные материалы для изготовления 100 единиц продукции, руб.;

Qмо – норма расхода основного материала на изготовление 100 изделий, кг;

Цмо – оптовая цена одного килограмма основного материала, руб./кг;

kтз – коэффициент транспортно-заготовительных расходов;

kтз =1,06 [11];

Qо – норма реализуемых отходов основного материала при изготовления 100 изделий, кг;

Цо – оптовая цена одного килограмма отхода, руб./кг;

n – количество основных материалов.

Для изготовления детали необходим только один основной материал – хромоникелевый сплав ЭИ868 (ХН60ВТ), имеющий достаточно высокую оптовую стоимость - 495,87 руб./кг.

Тогда имеем: Цмо = 495,87 руб./кг; Цо = 159,12 руб./кг.

Определим потребность в основном материале для изготовления 100 единиц продукции по базовому и по новому вариантам:

Qмо1 = 17,852 кг.

Qо1 = Qмо1 – Qдеталей1 – Qбезв.потерь1 (14)

где Qмо1 – норма расхода основного материала на изготовление

Похожие работы

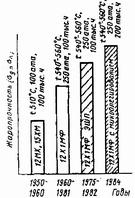

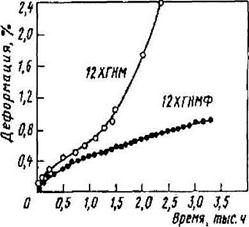

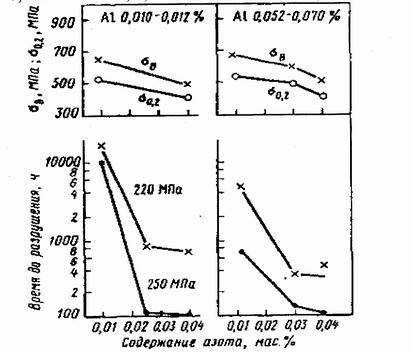

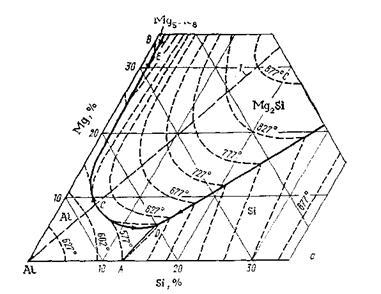

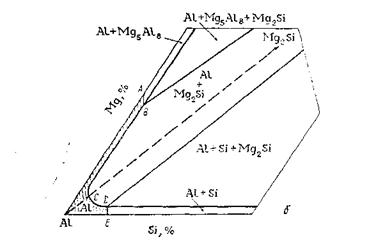

... турбин, из которого следует, что для никелевых сплавов повышение рабочих температур и напряжений связывается с применением литейных сплавов с равноосной и направленной структурой. Повышение жаропрочности достигается усложнением химического состава сплава, увеличением содержания упрочняющей γ-фазы (рис.8). Для работах лопаток энергетических газотурбинных установок разработаны деформируемые ...

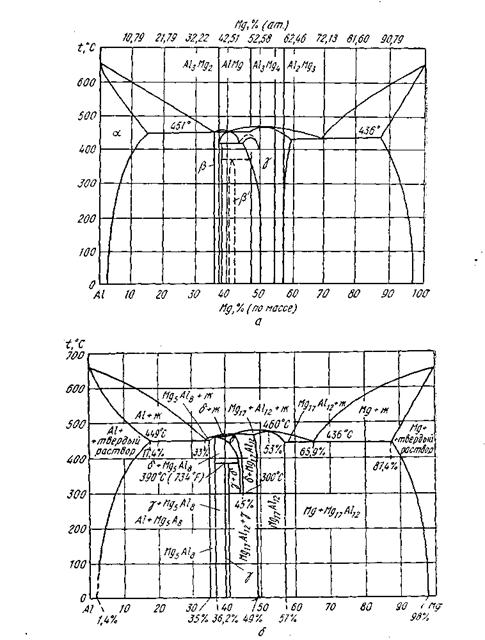

... механических нагрузок. Наиболее изнашиваемой частью двигателя гоночного автомобиля является поршень цилиндра. По утверждению специалистов немецкой фирмы Mahle, являющейся лидером в производстве поршней гоночных автомобилей, «стоимость поршня болида Formula –1 практически можно приравнять к цене золота». Основными материалами, используемыми в двигателях Формулы-1, являются алюминиевые магниевые, ...

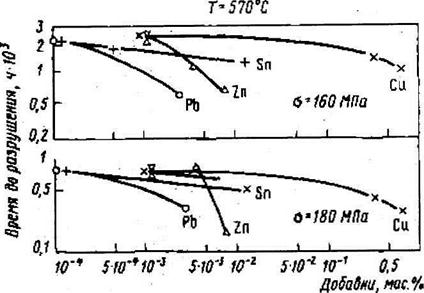

... также в совокупности с элементами, тормозящими развитие эвтектоидной реакции (молибден в случае хрома и др.), эвтектоидообразующие добавки могут входить в состав современных многокомпонентных жаропрочных титановых сплавов. Но и в этом случае предпочтительнее элементы, имеющие с титаном наиболее высокие температуры эвтектоидного превращения. Например, в случае хрома эвтектоидная реакция протекает ...

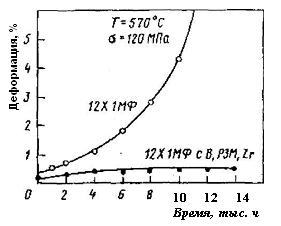

... ;-фазы повышает жаропрочность и одновременно сообщает сплавам склонность к образованию горячих трещин при сварке и термической обработке, необходимость в термической обработке деталей после сварки или подварки технологических, а также эксплуатационных дефектов. Свойства жаропрочных никелевых сплавов для лопаток и дисков газовых турбин определяются термической стабильностью структуры, размерами, ...

0 комментариев