Навигация

Содержание

Введение

1. Устройство и принцип действия зубострогальных станков

2. Расчет критериев

2.1 Критерии развития технических объектов

2.2 Расчет

2.3 Определение изменения критериев

3. Перспективы дальнейшего развития станочного оборудования.

Заключение

Список литературы

Введение

Конические зубчатые колеса можно нарезать на универсально-фрезерных и поперечно-строгальных станках, но точность конических зубчатых колес, нарезанных на этих станках, низкая, поэтому для нарезания конических зубчатых колес применяют специальные зуборезные станки.

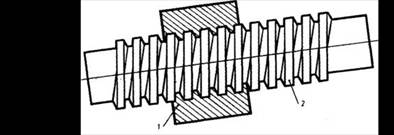

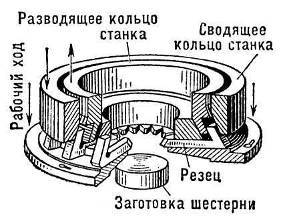

Станки для нарезания конических колес делят на станки, работающие по методу копирования, и станки, работающие по методу обкатки (огибания). В станках, работающих по методу копирования, используют один или два резца, которые получают направление движения по копиру. Такие станки применяют для нарезания конических зубчатых колес диаметром до 5000 мм и модулем до 40 мм. Выпускают две модели таких станков-5А283 и 52ТМ2. Первый работает двумя резцами, а второй - одним. Основные технические данные этих станков приведены в табл.1.

В станках, работающих по методу обкатки, используют различный режущий инструмент: резцы, фрезы, резцовые головки и протяжки. Выпускают станки для нарезания конических ^зубчатых колес по методу обкатки с диаметрами колес от 5 до 800 мм и модулем от 0,3 до 16 мм.

Таблица 1

Технические характеристики станков

Параметр 5А283 52ТМ2

Диаметр нарезаемых зубчатых колес,

мм 1600 3200

Длина образующей начального конуса,

мм 800 1000

Модуль, мм 30 40

Ширина зубчатого венца, мм 270 500

1. Устройство и принцип действия зубострогальных станков

Зубострогальный станок МОД.5А250.

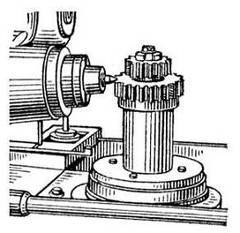

Зубострогальный станок мод.5А250 предназначен для нарезания конических колес с прямыми зубьями модулем от 1,5 до 8 мм и диаметром до 500 мм. На станке можно производить как черновое, так и чистовое зубонарезание. Станок работает двумя строгальными резцами. На станке мод.5А250 можно нарезать конические колеса с бочкообразными зубьями. При черновом зубонарезании станок может работать по методу копирования, а при чистовом зубонарезании по методу огибания.

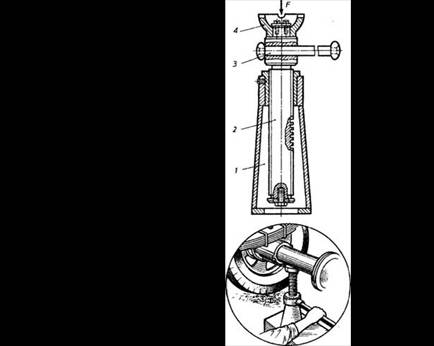

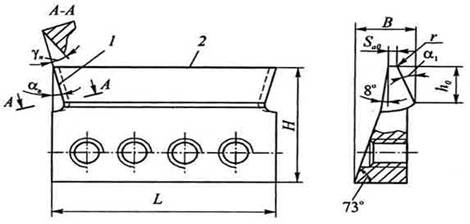

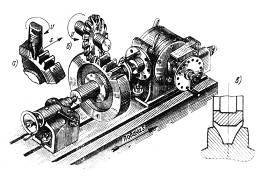

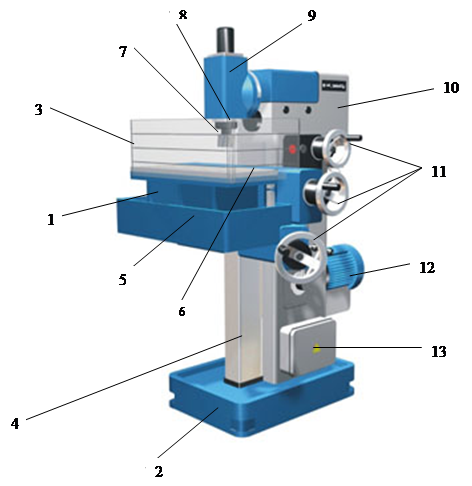

Станок (рис.2) состоит из следующих основных узлов: станины 1, представляющей собой жесткую отливку коробчатой формы, внутри которой размещены механизмы и электрооборудование станка, передней бабки 2, в которой расположена люлька 3, на суппортах которой закрепляют и устанавливают резцы, в определенном положении с помощью шкал и установочных приспособлений. Нарезаемое колесо укрепляют на оправке, устанавливаемой в шпинделе делительной бабки 4 и зажимаемой посредством гидравлического зажима патрона. На столе станка расположена поворотная плита 5, на которой установлена делительная бабка 4.

Цикл работы станка при чистовом зубонарезании. Нажатием пусковой кнопки осуществляется быстрый подвод нарезаемого колеса, включается возвратно-поступательное движение суппорта, несущего резцы, вращение нарезаемого колеса и люльки. По окончании обработки зуба нарезаемое колесо быстро отводится назад, люлька начинает вращаться в обратном направлении, а нарезаемое колесо продолжает вращаться в ту же сторону, что и при рабочем ходе. По окончании обратного хода люльки цикл повторяется.

При черновом зубонарезании работа происходит в основном так же, как при чистовом, с той лишь разницей, что величина огибания уменьшается, а быстрый подвод стола заменяют медленной рабочей подачей, при которой резцы постепенно врезаются в заготовку.

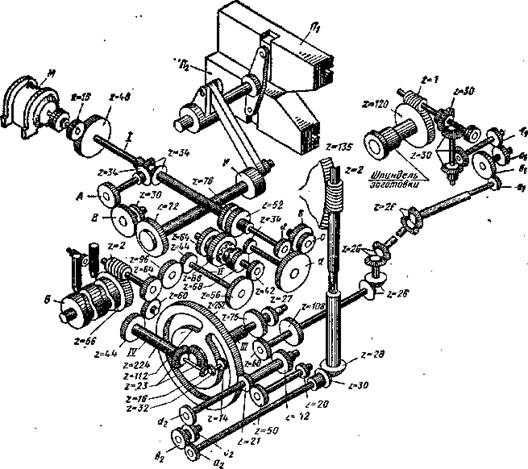

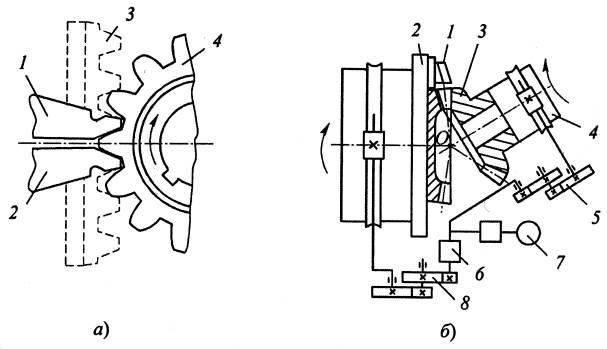

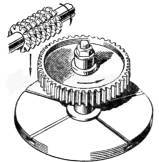

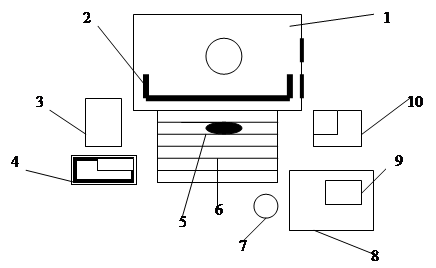

Кинематическая схема станка. На рис.3 приведена кинематическая схема станка, состоящая из ряда цепей, к числу которых следует отнести цепи главного движения, обеспечивающие необходимую скорость резания, подачи, ускоренного перемещения и обкаточно-делительного движения.

Рис.3. Кинематическая схема зубострогального станка мод.5А250

Цепь главного движения. От электродвигателя (N = 2,8 кВт,

п = 1420 об/мин) вращение через колеса 15/48 передается на вал I, с которого через конические колеса 34/34 на гитару скоростей со сменными колесами А и Б, далее через передачу 30/72 на кривошипный вал, на конце которого находится кривошипный диск К, и с помощью рычажной системы, ползунов П1 и П2 резцы получают возвратно-поступательное движение.

Расчетные перемещения резцов запишем следующим образом,

1420 об/мин - > п дв. ход/мин.

Уравнение расчетных перемещений запишем так:

1420 (15/48 34/34 А/В 30/72) = дв. ход/мин.

Решая уравнение, находим передаточное отношение сменных колес А и В для настройки гитары главного движения:

A/B=n/185; n=1000 v/2l

где v - скорость резания, м/мин, выбираемая по нормативам; l= = b + (6-8) длина хода резцов, мм; b - длина нарезаемого зуба, мм.

Станок снабжают набором сменных колес, дающим возможность установить числа двойных ходов резцов в минуту в пределах 73 - 470. Всего девять различных чисел двойных ходов резцов.

Цепь подач (вращение барабана Б). Подачу станка определяют временем обработки одного зуба в секунду.

От приводного электродвигателя М, посредством колеса, движение передается на вал I, с которого сменными колесами ac/ bd; гитары подач движение через колеса 34/68, фрикционную муфту, колеса 42/56 передается на вал II, с которого зубчатыми колесами 44/96 96/64 и червячную передачу 2/66 передается на барабан подач Б, снабженный двумя канавками для черновой и чистовой нарезки зубьев колеса. Барабан подачи совершает один оборот за время нарезания зуба, причем рабочему ходу соответствует поворот на 160°; или 4/9 оборота, а холостому ходу 200°, или 5/9 оборота.

Расчетными перемещениями в этом случае будут время t нарезания одного зуба в секундах и поворот барабана подач за это время на величину 4/9 оборота.

Уравнение для определения передаточного отношения сменных колес гитары подач запишется так:

S (1420/60 15/48 a/b c/d 34/68 42/56 44/96 96/64 2/66) =4/9

Отсюда находим передаточное отношение сменных колес гитары подач

a/a c/d=7.69/t

Пределы величин подач s= 4 - 123 с/зуб. Необходимую величину s выбирают по нормативам.

Цепь ускоренных перемещений. От приводного электродвигателя М через колеса 15/48 и 34/34 движение к барабану подач может быть передано

через колеса 76/64 или 52/88 и через фрикционную муфту, колеса 42/56 на вал II, откуда через колеса 44/96 96/64 на червячную передачу 2/66 барабана подач.

Продолжительность ускоренного холостого хода люльки можно легко определить, зная, что барабан подач за это время должен повернуться на 5/9 оборота.

При передаче 76/64

5/9 66/22 64/96 96/44 56/42 64/76 48/15 60/1420=4 с/ зуб = S xx

При передаче 52/88

5/9 66/22 64/96 96/44 56/42 88/52 48/15 60/1420 = 6 с/ зуб = S xx

При нарезании колеса с числом зубьев z >= 17 Tx = 4 с/зуб, а при числе зубьев, z <= 16 SХХ = 6 с/зуб.

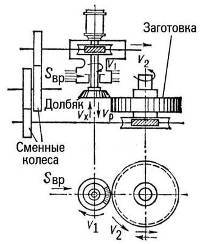

Цепь вращения нарезаемого колеса (деление). Эта цепь кинематически связывает вращение распределительного барабана Б с вращением

нарезаемого колеса следующим образом: распределительный барабан Б, червячная передача 66/2, зубчатые колеса 64/60 60/44, коническая

передача 23/23, вал III, зубчатые передачи 75/60 или 27/108, конические пары 26/26, 26/26, 26,26, сменные колеса гитары деления a1/b1 c1/d1, конические колеса 30/30, 30/30, червячная передача 1/120, шпиндель нарезаемого колеса.

Нарезаемое колесо непрерывно вращается в одном направлении. На станке деление происходит через несколько зубьев, а не последовательно зуб за зубом, но так, чтобы при каждом цикле заготовка поворачивалась на целое число зубьев z1ъ не имеющее общих множителей с числом зубьев нарезаемого колеса.

Расчетные перемещения следует записать следующим образом: за время одного оборота распределительного барабана Б заготовка должна совершить zi/z оборота, где z - число зубьев нарезаемого колеса.

Расчетное уравнение делительной цепи, когда происходит нарезание конического колеса по методу обкатки с участием пары колес 75/60, запишем так:

Похожие работы

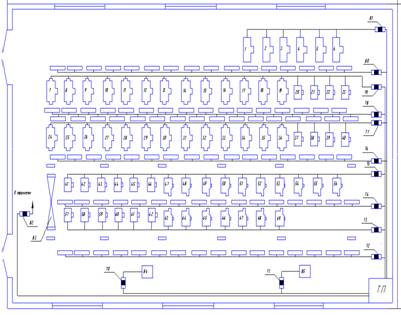

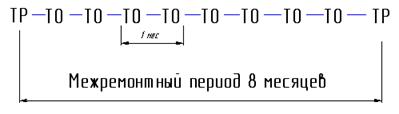

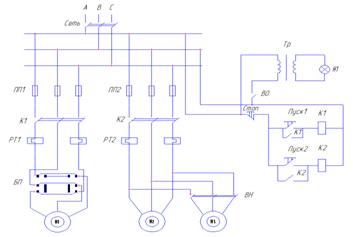

... вращательное и возвратно-поступательное движения; последнее - аналогично воображаемой производящей рейке. Рисунок 2 - Планировка участка зубофрезерных станков 2. Расчет годового объема ремонта и обслуживания электрооборудования Система планово-предупредительного ремонта (ППР) предназначена для содержания обобщенных данных по нормам трудоемкостей, рекомендуемых для использования при ...

... относительно друг друга различают сборку поточную и не поточную. При подвижной поточной сборке рабочие места располагаются в последовательности выполнения операций технологического процесса сборки, а весь процесс расчленяется на отдельные операции, примерно равные или кратные по времени выполнения. Собранные изделия сходят с поточной линии через определенные промежутки времени, называемые тактом. ...

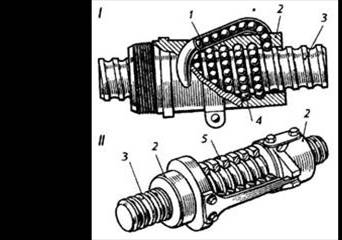

... прикатывание зубьев Холодное прикатывание зубьев, так же как и шевингование, предназначено для чистовой обработки зубьев цилиндрических колес внешнего зацепления с модулем до 4 мм и диаметром до 150 мм. В отличие от шевингования, окончательная обработка профиля зубьев осуществляется без снятия стружки путем пластического деформирования металла в холодном состоянии. В процессе прикатывания, ...

... ее к человеку. Исходя из определения организации труда, она призвана решать следующие задачи: • технико-технологические, которые выражают влияние, оказываемое организацией и нормированием труда на совершенствование структуры предприятия, специализацию производств, выбор оптимальных вариантов технологических процессов. Все решения, принимаемые по перечисленным направлениям (проектирование цехов, ...

0 комментариев