Навигация

Расчет припусков и операционных размеров

2. Расчет припусков и операционных размеров

Припуск – слой материала, удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности детали.

Расчетной величиной является минимальный припуск на обработку, достаточный для устранения на выполняемом переходе погрешностей обработки и дефектов поверхностного слоя, полученных на предшествующем переходе, и компенсации погрешностей, возникающих на выполняемом переходе.

Промежуточные размеры, определяющие положение обрабатываемой поверхности, и размеры заготовки рассчитывают с использованием минимального припуска.

Для определения минимального припуска используются следующие формулы:

► при последовательной обработке противолежащих поверхностей (односторонний припуск):

![]() (1)

(1)

► при параллельной обработке противолежащих поверхностей (двусторонний припуск):

![]() (2)

(2)

► при обработке наружных и внутренних поверхностей (двусторонний припуск):

![]() (3)

(3)

где: ![]() – высота неровностей профиля на предшествующем переходе,

– высота неровностей профиля на предшествующем переходе,

![]() – глубина дефектного поверхностного слоя на предшествующем переходе,

– глубина дефектного поверхностного слоя на предшествующем переходе,

![]() – суммарные отклонения расположения поверхности,

– суммарные отклонения расположения поверхности,

![]() – погрешность установки заготовки на выполняемом переходе

– погрешность установки заготовки на выполняемом переходе

Расчетные и максимальные значения припусков определяются по формулам:

![]() (4)

(4)

![]() (5)

(5)

Общие припуски определяются как сумма межоперационных (расчетных).

![]() (6)

(6)

Если расчет выполнен правильно, должны выполняться условия:

![]() (7)

(7)

![]() (8)

(8)

2.1 Расчет припусков на размер Ø29,96-0,021 Ra = 0,63

1) Обработку указанной поверхности следует производить в 5 этапов:

I Точение предварительное;

II Точение окончательное;

III Шлифование черновое;

IV Шлифование чистовое;

V Полирование.

2) Для обработки целесообразно выбрать в качестве технологической базы ось заготовки, которая является двойной направляющей базой.

3) Определим значения шероховатости и дефектного слоя заготовки, зная, что масса заготовки составляет 9,550 кг по таблице №3 [1]:

![]()

![]()

Определяем значения шероховатости и дефектного слоя на каждой операции по таблице №5 [1].

► Точение предварительное: Rz = 80, П = 50

► Точение окончательное: Rz = 20, П = 25

► Шлифование черновое: Rz = 10, П = 20

► Шлифование чистовое: Rz = 2,5, П = 15

► Полирование: Rz = 0,63, П = 5

4) Определяем значение допусков Т для соответствующих операций по таблице №10 [1]. Для окончательной операции значение допуска берется с чертежа детали.

► Точение предварительное: Т = 390 мкм;

► Точение окончательное: Т = 100 мкм;

► Шлифование черновое: Т = 62 мкм;

► Шлифование чистовое: Т = 39 мкм;

► Полирование: Т = 21 мкм.

5) Определяем допуск на заготовку по таблице №23 [1] – 2-ая и 3-я графы: Тзаг = 1,10 + 0,55 = 1,65 мм = 1650 мкм.

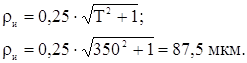

6) Определим пространственные отклонения:

Для заготовки (рзаг) по таблице №4 (для установки вала по центровым отверстиям) [1]:

![]() (9)

(9)

![]() (10)

(10)

где: ∆к – допускаемая удельная кривизна поковок типа валов;

L – общая длина заготовки;

Т – допуск на базовой поверхности заготовки при зацентровке.

![]()

(11)

(11)

(12)

(12)

Пространственные отклонения при предварительном точении:

![]()

Пространственные отклонения при окончательном точении:

![]()

На операциях шлифования и полирования пространственные отклонения малы и не учитываются.

7) Определяем погрешность установки. На всех операциях деталь устанавливается по центровым отверстиям, ввиду чего погрешность установки ![]()

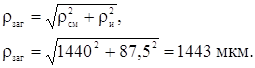

8) Определение расчетных значений минимальных припусков:

![]() (13)

(13)

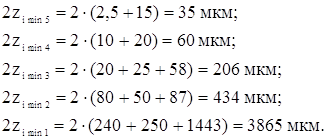

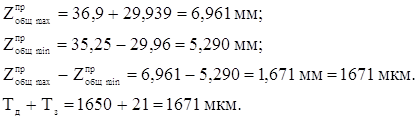

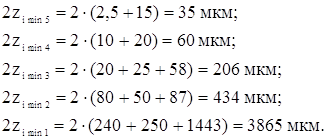

9) Расчётные пропуски определяем по формуле (5):

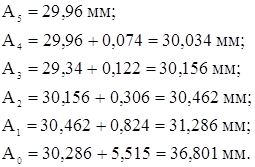

10) Расчётные размеры определим по формуле:

![]() (14)

(14)

11) Наибольшие предельные размеры определяются путем округления в большую сторону соответствующих расчетных размеров.

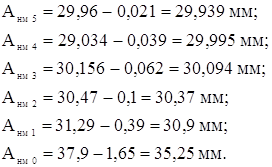

12) Определение наименьших предельных размеров:

![]() (15)

(15)

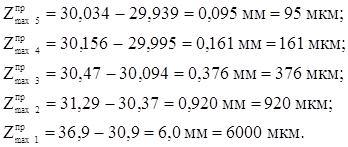

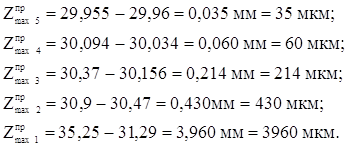

13) Определение предельных значений припусков выполним по формуле:

![]() (16)

(16)

![]() (17)

(17)

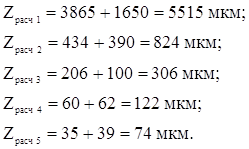

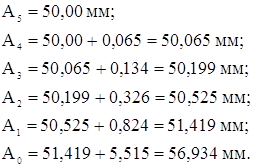

14) Проверка расчётов производится по формуле (7):

![]()

| i |

|

| Правильность расчёта |

| 1 | 6000 – 3960 = 2040 | 1650 + 390 = 2040 | верно |

| 2 | 920 – 430 = 490 | 390 + 100 = 490 | верно |

| 3 | 376 – 214 = 162 | 100 + 62 = 162 | верно |

| 4 | 161 – 60 = 101 | 62 + 39 = 101 | верно |

| 5 | 95 – 35 = 60 | 39 + 21 = 60 | верно |

Следовательно, для каждой операции расчет припуска выполнен правильно.

По формуле (![]() ) произведём проверку общего припуска:

) произведём проверку общего припуска:

Т.к. левая часть уравнения совпадает с правой, то расчет общего припуска выполнен правильно.

Ввиду того, что все условия выполняются, расчет припусков выполнен правильно.

Таблица 1. Расчёт припусков на размер Ø29,96-0,021 Ra = 0.63

| Технологические операции и переходы | Элементы припуска, мкм | Минимальный припуск, мкм | Расчётный припуск, мкм | Расчётный размер, мкм | Допуск, мкм | Предельное значение припусков, мкм | Предельные размеры заготовки, мм | |||||

| Rz | П | ρ | ε | Zmin | Zрасч | А | Т |

|

| НМ | НБ | |

| Заготовка | 240 | 250 | 1443 | 36,801 | 1650 | 32,25 | 39,6 | |||||

| Точение предварительное | 80 | 50 | 87 | 0 | 3865 | 5515 | 31,286 | 390 | 3960 | 6000 | 30,9 | 31,29 |

| Точение окончательное | 20 | 25 | 58 | 0 | 434 | 824 | 30,462 | 100 | 430 | 920 | 30,37 | 30,47 |

| Шлифование черновое | 10 | 20 | 0 | 0 | 206 | 306 | 30,156 | 62 | 214 | 376 | 30,094 | 30,156 |

| Шлифование чистовое | 2,5 | 15 | 0 | 0 | 60 | 122 | 30,034 | 39 | 60 | 161 | 29,995 | 30,034 |

| Полировка | 0,63 | 5 | 0 | 0 | 35 | 74 | 29,96 | 21 | 35 | 95 | 29,939 | 29,96 |

2.2 Расчет припусков на размер Ø![]() Ra = l,25

Ra = l,25

1) Обработку указанной поверхности следует производить в 5 этапов:

VI Точение предварительное;

VII Точение шлифование черновое;

VIII Шлифование чистовое;

IX Полирование.

2) Для обработки целесообразно выбрать в качестве технологической базы ось заготовки, которая является двойной направляющей базой.

3) Определяем значения шероховатости и дефектного слоя на каждой операции по таблице №5 [1].

► Точение предварительное: Rz = 80, П = 50;

► Точение окончательное: Rz = 20, П = 25;

► Шлифование черновое: Rz = 10, П = 20;

► Шлифование чистовое: Rz = 2,5, П = 15;

► Полирование: Rz = 1,25, П = 5.

4) Определяем значение допусков Т для соответствующих операций по

таблице №10 [1]. Для окончательной операции значение допуска

берется с чертежа детали.

► Точение предварительное: Т = 460 мкм

► Точение окончательное: Т = 120 мкм

► Шлифование черновое: Т = 74 мкм

► Шлифование чистовое: Т = 30 мкм

► Полирование: Т = 15 мкм

5) Определяем погрешность установки. На всех операциях деталь устанавливается по центровым отверстиям, ввиду чего погрешность установки ![]()

6) Недостающие данные берем из предыдущего расчета припусков, т.к. они повторяют те, что уже были найдены.

7) Определение расчетных значений минимальных припусков:

![]() (18)

(18)

8) Расчетные припуски:

![]() (19)

(19)

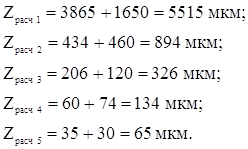

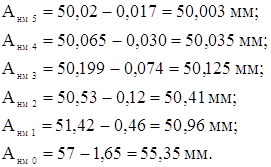

9) Расчетные размеры:

![]() (20)

(20)

10) Наибольшие предельные размеры определяются путем округления в большую сторону соответствующих расчетных размеров. Поскольку допуск готовой детали задан и с верхним, и с нижним отклонением, то на последней операции предельный наибольший размер принимаем по верхнему отклонению детали.

11) Определение наименьших предельных размеров:

![]() (21)

(21)

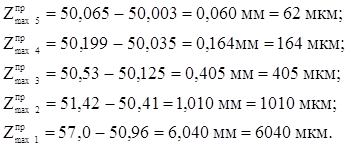

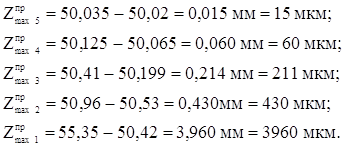

12) Определение предельных значений припусков:

![]() (22)

(22)

![]() (23)

(23)

13) Проверка расчётов формула (7):

![]()

| i |

|

| Правильность расчёта |

| 1 | 6040 – 3930 = 2110 | 1650 + 460 = 2110 | верно |

| 2 | 1010 – 430 = 580 | 460 + 120 = 580 | верно |

| 3 | 405 – 211 = 194 | 120 + 74 = 194 | верно |

| 4 | 164 – 60 = 104 | 74 + 30 = 104 | верно |

| 5 | 62 – 15 = 47 | 30 + 17 = 47 | верно |

Следовательно, для каждой операции расчет припуска выполнен правильно.

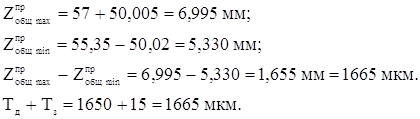

По формуле (![]() ) произведём проверку общего припуска:

) произведём проверку общего припуска:

Т.к. левая часть уравнения совпадает с правой, то расчет общего припуска выполнен правильно.

Ввиду того, что все условия выполняются, расчет припусков выполнен правильно.

Таблица 2. Расчёт припусков на размер Ø![]() Ra = 1,25

Ra = 1,25

| Технологические операции и переходы | Элементы припуска, мкм | Минимальный припуск, мкм | Расчётный припуск, мкм | Расчётный размер, мкм | Допуск, мкм | Предельное значение припусков, мкм | Предельные размеры заготовки, мм | |||||

| Rz | П | ρ | ε | Zmin | Zрасч | А | Т |

|

| НМ | НБ | |

| Заготовка | 240 | 250 | 1443 | 56,934 | 1650 | 55,35 | 57 | |||||

| Точение предварительное | 80 | 50 | 87 | 0 | 3865 | 5515 | 51,419 | 460 | 3960 | 6040 | 50,96 | 51,42 |

| Точение окончательное | 20 | 25 | 58 | 0 | 434 | 894 | 50,525 | 120 | 430 | 1010 | 50,41 | 50,53 |

| Шлифование черновое | 10 | 20 | 0 | 0 | 206 | 326 | 50,199 | 74 | 211 | 405 | 50,125 | 50,199 |

| Шлифование чистовое | 2,5 | 15 | 0 | 0 | 60 | 134 | 50,065 | 30 | 60 | 164 | 50,035 | 50,065 |

| Полировка | 1,25 | 5 | 0 | 0 | 35 | 65 | 50 | 17 | 15 | 62 | 50,003 | 50,02 |

Похожие работы

... с пружинным нажимным механизмом. На тракторе ДЭТ-250 устанавливают сухое однодисковое непостоянно замкнутое сцепление с рычажным нажимным механизмом. 3.2. Коробка переключения передач Коробка передач автомобиля и трактора предназначена для изменения крут момента по величине и направлению на ведущих колесах или ведущих звездочках и для двигательного разъединения двигателя от трансмиссии во ...

... шарниров и подшипников ведущего вала главной передачи оказывает балансировка карданного вала. Поэтому, в целях сохранения заводской балансировки карданной передачи, после разборки собирать ее необходимо по установленным стрелкам. 3. Ремонт системы 3.1 Неисправности и способы устранения Причина неисправности Метод устранения Ослабление затяжки крепления заднего карданного вала к ...

... Полуось заднего моста – Nкр=10000 шт.; 4) Ведущая вал-шестерня – Nкр=10000 шт.; 2. Назначение и структура проектируемого предприятия Проектируемое предприятие специализированным предприятием по восстановлению шлицевых валов КПП, полуосей ведущих мостов, ведущих шестерён ГП, мощностью 10000 капитальных ремонтов каждой детали в год. При данной мощности целесообразно применять бесцеховую ...

... передач автомобиля ГАЗ. 2. Выбор автомобиля Для выполнения индивидуального задания выбраны агрегаты автомобиля ГАЗ-3110 с двигателем ЗМЗ-402: сцепление с периферийным расположением пружин и пятиступенчатая КПП. 3. Особенности устройства сцепления с периферийным расположением пружин Сцепление автомобиля однодисковое сухое, с периферийным расположением пружин, с ...

0 комментариев