Навигация

Техническая характеристика станков

6. Техническая характеристика станков

Таблица 3. Станок токарно – винторезный 16К20

Таблица 4. Станок вертикально – сверлильный 2Н135:

| Наименование | Значение |

| Размеры конуса шпинделя | Морзе 4 |

| Расстояние оси шпинделя до направляющих колонны, мм | 300 |

| Расстояние от торца шпинделя, мм: до стола до плиты | 30–750 700–1120 |

| Наибольшие (установочное) перемещение сверлильной головки, мм | 170 |

| Перемещение шпинделя за один оборот штурвала, мм | 122,46 |

| Рабочая поверхность стола, мм | 450–500 |

| Наибольший ход стола, мм | 300 |

| Количество скоростей шпинделя | 12 |

| Количество подач | 9 |

| Пределы подач, мм/об | 0,1–1,6 |

| Мощность электродвигателя главного движения, кВт | 4,0 |

| Габарит станка: длина, ширина, высота, мм | 1030–835–2535 |

| Масса станка, кг | 1200 |

Таблица 5. Круглошлифовальный станок 3М150:

| Наименование | Значение |

| масса | 2600 |

| Габарит станка: длина, ширина, высота, мм | 2000–1370–1520 |

| Мощность электродвигателя главного движения, кВт | 4,0 |

| макс. скорость шпинделя | 2350 |

| Наибольшая длина обрабатываемой детали, мм | 360 |

| Наибольший диаметр обрабатываемой детали, мм | 100 |

7. Расчет режимов резания и норм времени

Расчет режимов резания и норм времени выполним для чернового точения: диаметр заготовки D = 300мм, глубина резания t = 1,7 мм, длина L =50мм, материал заготовки – сталь углеродистая конструкционная 30ХГС.

Для выполнения данной операции выберем проходной упорный резец со следующими параметрами: главный угол резца в плане φ = 900; вспомогательный угол резца в плане φ1 = 100; главный передний угол γ = 100; угол наклона главной режущей кромки λ =00; сечение державки резца h = 25мм; b = 16мм; угол при вершине резца r = 1,0мм.

Зададим стойкость резца Т = 60 мин. Выберем подачу S = 0,8 мм/об

Рассчитаем скорость резания, определив все необходимые коэффициенты:

Cv=340; Xv= 0,15; Yv= 0,45; Mv= 0,20; Kμν= 1; Kuv= 1; Knv= 0,8; Kφν= 0,7; Kφ1v= 1; Krv= 0,94; Kqv= 1; Kov= 1.

Коэффициент Kv равен:

Kv=Kμv×Kuv×Knv×Kφv×Kφ1v×Krv×Kqv×Kov= 1·1·0,8·0,7·1·0,94·1·1= 0,53.

Скорость резания равна:

v=Cv·Kv /Tmv ·txv ·Syv = 340·0,53/600,20·1,70,15·0,80,45 = 359,6 м/мин.

Частота вращения шпинделя:

n =1000v/πD = 1000·359,6/3,14·300 = 381,7 мин–1.

Уточнив по паспортным данным станка 16К20 ближайшее меньшее значение, примем n = 350 мин–1.

Тогда действительная скорость резания равна:

v= ![]() =

= ![]() = 329,7 м/мин.

= 329,7 м/мин.

Рассчитаем составляющую силы резания Pz.

Cpz= 300; Xpz= 1,0; Ypz= 0,75; npz= –0,15; Kμpz=1; Kγpz= 1; Kλpz= 1; Kφ1v= 1; Krpz= 1;

Kφpz= 0,89;

Коэффициент

Kpz= Kμpz× Kφpz× Kγpz× Kλpz× Krpz= 1×0,89×1×1×1 = 0,89.

Составляющая силы резания:

Pz= 10× Cpz×tXpz×SYpz×vnpz × Kpz= 10×300×1,7×0,80,75×329,7–0,15×0,89 = 1610H.

Мощность Nрез потребляемую на резание, определим следующим образом:

Nрез= ![]() =

= ![]() = 8,7 кВт.

= 8,7 кВт.

Мощность электродвигателя главного привода станка 16К20 Nдв = 11кВт. Мощность на шпинделе станка с учетом КПД станка равна: Nшп= Nдв×ηст= 11×0,85 = 9,35 кВт. Условие Nрез≤ Nшп выполняется, следовательно, станок выбран верно.

Норма штучного времени состоит из следующих составляющих:

Тшт = То+Тв+Тобс+Тотд,

где То– норма основного времени; Тв– норма вспомогательного времени; Тобс– время обслуживания рабочего места; Тотд– время на отдых и личные потребности.

Норма основного времени: l1+l2

То = (L+l1+l2)×i/S×n,

где l1+l2 – величина врезания и перебега инструмента; i – число проходов инструмента, необходимое для снятия припуска.

Величина врезания и перебега инструмента равна 3,5 мм, для удаления припуска необходим один проход инструмента, следовательно:

То = ![]() = 0,25 мин.

= 0,25 мин.

Норма вспомогательного времени состоит из времени на установку и закрепление детали в приспособлении tуст, времени, связанного с переходом (включение и выключение подачи, подвод и отвод инструмента и т.п.) tпер, и времени на контрольные измерения tизм.

В случае установки заготовки в патроне, измерении размеров получим:

Тв = tуст+ tпер+ tизм= 0,11+0,14+0,08 = 0,33 мин.

Основное и вспомогательное время в сумме дают оперативное время:

Топ = То+ Тв = 0,25+0,33 = 0,58 мин.

Норма штучного времени определиться следующим образом:

Тшт = ( Тв+ То)×(1+(аобс+аотд)/100) = 0,58×(1+0,08) = 1,66 мин.

Диаметр отверстия, которое необходимо получить 100H7. Материал заготовки – сталь углеродистая конструкционная качественная 30ХГС. Глубина резания t = 1,5 мм, длина отверстия 100мм.

Для выполнения этой операции выберем зенкер насадной со вставными ножами из быстрорежущей стали. Диаметр зенкера 100мм и длина рабочей части L= 65мм.

Задаемся стойкостью зенкера Т = 80 мин. Подача S = 1,1 мм/об.

Определим скорость резания по формуле:

v = Cv·Dq·Kv/Tm·Sy·tx (1),

где Cv= 18; q= 0,6; x = 0,2; y = 0,3; m = 0,25.

Определим коэффициент Kv по соотношению:

Kv= Kmv·Kuv·Klv

где Klv= 0,8; Kmv= 1,07; Kuv= 1,0; Kv= 0,8·1,07·1 = 0,856.

Из уравнения (1) находим скорость резания:

v = 18·1000,6·0,856/800,25·1,10,3·1,50,2=18·15,8·0,856/2,99·1,029·1,08 = 73 м/мин.

Частота вращения шпинделя:

n = ![]() =

= ![]() = 232 об/мин.

= 232 об/мин.

Уточненное значение частоты вращения щпинделя по паспортным данным станка 200 об/мин.

Уточненная скорость резания:

v = ![]() =

= ![]() = 62,8 м/мин.

= 62,8 м/мин.

Определим крутящий момент Mкр по формуле:

Mкр= 10CM ·Dq·tx·Sy·Kp,

где CM= 0,09; q = 1,0; x = 0,9; y = 0,8.

Mкр = 10·0,09·1001·1,50,9·1,10,8·0,75=0,9·100·1,079·1,44·0,75 = 104 Н·м.

Осевая сила определяется по формуле:

P0 = 10CM· tx·Sy·Kp,

где Cp= 67; x = 1,2; y = 0,65.

P0 = 10CM · tx·Sy·Kp = 10·67·1,51,2·1,10,65·0,75 = 868,3 H.

Мощность резания определяют по формуле:

Ne= Mкр·n/9750 = 104·200/9750 = 2,1 кВт.

Расчет норм времени:

Норма штучного времени состоит из следующих состовляющих:

Тшт = То+Тв+Тобс+Тотд,

где То– норма основного времени; Тв– норма вспомогательного времени; Тобс– время обслуживания рабочего места; Тотд– время на отдых и личные потребности.

Норма основного времени:l1+l2

То = (L+l1+l2)×i/S×n,

где l1+l2 – величина врезания и перебега инструмента; i – число проходов инструмента, необходимое для снятия припуска.

Величина врезания и перебега инструмента равна 3,5 мм, для удаления припуска необходим один проход инструмента, следовательно:

То = ![]() = 1,6 мин.

= 1,6 мин.

Норма вспомогательного времени состоит из времени на установку и закрепление детали в приспособлении tуст, времени, связанного с переходом (включение и выключение подачи, подвод и отвод инструмента и т.п.) tпер, и времени на контрольные измерения tизм.

В случае установки заготовки в патроне, измерении размеров получим:

Тв = tуст+ tпер+ tизм = 0,11+0,14+0,08 = 0,33 мин.

Таким образом, оперативное время составляет:

Топ = То+ Тв = 0,33+1,6 = 1,99 мин.

Заключение

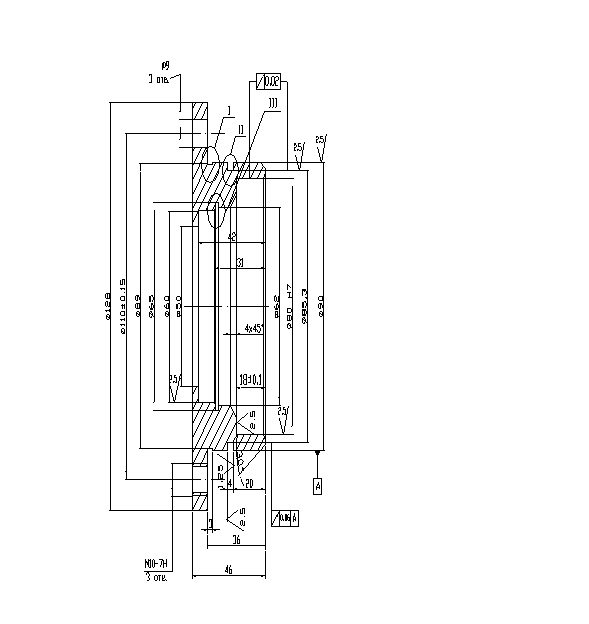

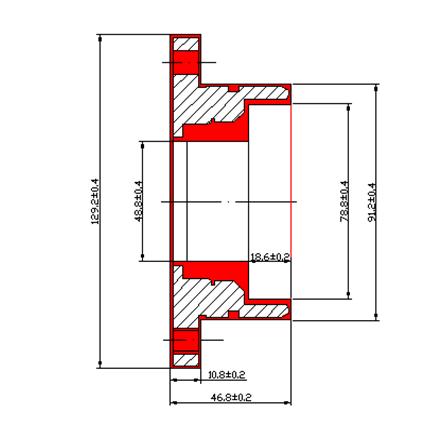

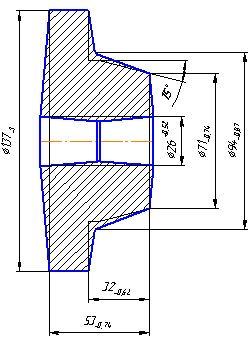

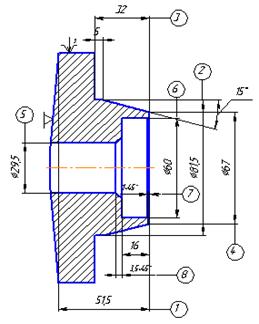

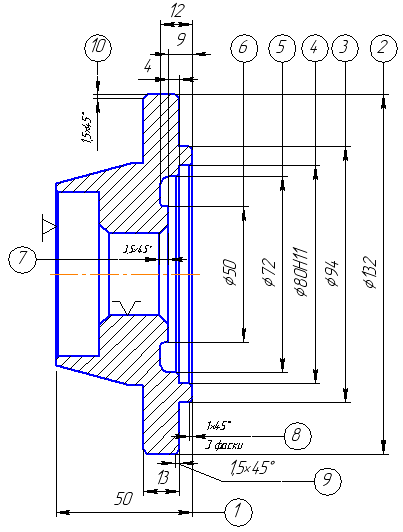

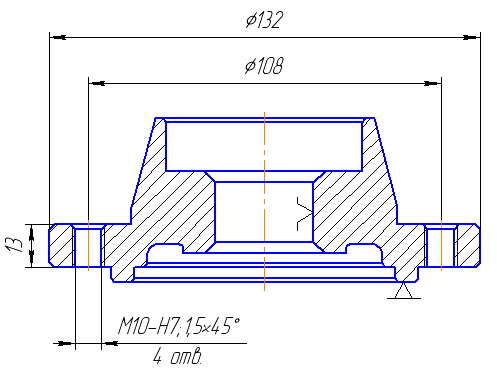

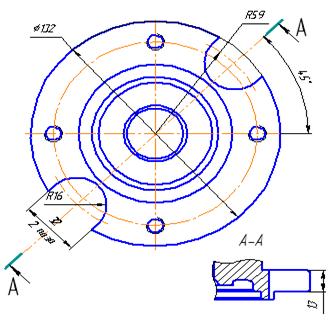

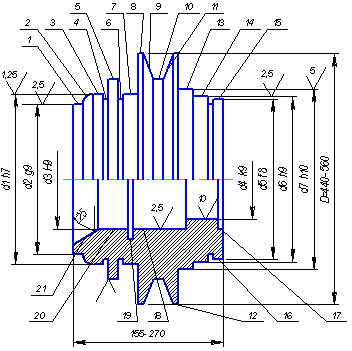

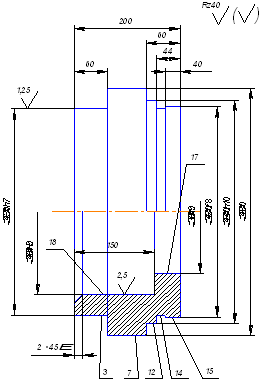

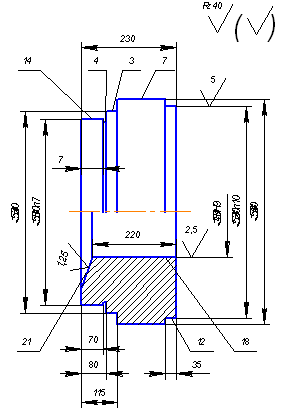

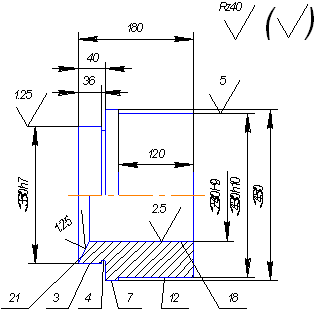

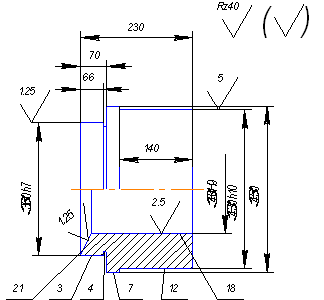

В ходе выполнения курсовой работы был выбран способ изготовления типовой детали – фланца, изучен химический состав стали 30ХГС, были определены масса детали и расчетная масса поковки, определены класс точности (Т2), группа стали (М2) и степень сложности (С4). Назначены припуски и кузнечные напуски, установлены размеры поковки и их допускаемые значения. Разработан технологический маршрут для внутренней и внешней поверхностей детали, выбраны соответствующие станки и инструменты, рассчитаны режимы резания и норм времени.

В состав курсовой работы входят следующие чертежи:

– чертеж фланца;

– чертеж заготовки;

Список использованных источников

1. Методические указания к оформлению расчетно – проектных, расчетно – графических работ, курсовых и дипломных проектов [Текст] / Воронеж. гос. технолог. акад.; Сост. Ю.Н. Шаповалов, В.Г. Савеников, Е.В. Вьюшина. Воронеж, 2003.– 59 с.

2. Справочник технолога машиностроителя: В 2 т. Т. 2 [Текст] / Под ред. А.Г. Косиловой и Р.К. Мещерякова. – 5-е изд., перераб. и доп. – М.: Машиностроение, 2001.– 944 с.

3. Оформление технологических документов на процессы и операции обработки резанием: Метод. указания к выполнению расчетно – практической работы по курсу «Технологические процессы» [Текст] / Воронеж гос. технолог. акад.; сост. Г.В Попов, Б.А. Голоденко, Ю.М. Веневцев. Воронж, 2003.–28 с.

Список нормативных документов:

1. ГОСТ 166 – 89. Штангенциркули. Технические условия [Текст].– М.: Изд-во стандартов, 1991.– 18 с.

2. ГОСТ 18879 – 73. Резцы токарные проходные упорные с пластинами из твердого сплава. Конструкция и размеры [Текст].– М.: Изд-во стандартов, 1974.– 6 с.

3. ГОСТ 2.105 –95. Общие требования к текстовым документам [Текст]. – М.: Изд-во стандартов, 1996.– 30 с.

4. ГОСТ 2255 –71. Зенкеры насадные со вставными ножами из быстрорежущей стали. Конструкция и размеры [Текст].– М.: Изд-во стандартов, 1972.– 5 с.

5. ГОСТ 3.118 – 82. ЕСТД. Формы и правила оформления маршрутных карт [Текст].– М.: Изд-во стардантов, 1984.– 22 с.

6. ГОСТ 3.1404 –86. ЕСТД. Формы и правила оформления документов на технологические процессы и операции обработки резанием [Текст].– М.: Изд-во стандартов, 1987.– 59 с.

7. ГОСТ 7505 – 89. Поковки стальные штампованные. Допуски, припуски и кузнечные напуски [Текст]. – М.: Изд-во стандартов, 1990.–54 с.

Похожие работы

... -экономическое сравнение двух вариантов технологического процесса На основе информации, предоставленной в базовом и предлагаемом вариантах технологических процессов, осуществляем их технико-экономическое сравнение, руководствуясь методикой, изложенной в пособии [51, с.95-120] Механическая обработка детали типа «Фланец» переводится с горизонтально-фрезерного станка 6Р82 на фрезерный станок с ЧПУ ...

... Общая сборка 1 Закрутить гайку 19 0.3 2 Закрутить пробку 24 0.3 Общая трудоемкость сборки части синхронизатора 12,61 3.Разработка технологического процесса изготовления детали 3.1 Служебное назначение детали Основное служебное назначение фланцев заключается в ограничении осевого перемещения ...

... заготовки Штамповка 5. Масса заготовки 2,309 кг. 6. Годовая программа выпуска 15000 7. Режим работы 2 смены 8. Продолжительность смены8 часов 9. Коэффициент загрузки участка 0,4 10.Технологический процесс изготовления детали Таблица 1. Таблица 1 № Наименование операции Тип обору-дования Норма времени Разряд работ Мощность Электродвигателя, (кВт) tшт, мин. tо, ...

... требований техники безопасности; Выбор вспомогательных устройств осуществляется в зависимости от типа, формы, массы, материала и размеров деталей, технологических схем оборудования и серийности производства. Для обработки деталей типа тел вращения применяются токарно-винторезные станки. При автоматизации производства необходимо применение станков с ЧПУ, поэтому для обеспечения данного условия ...

0 комментариев