Навигация

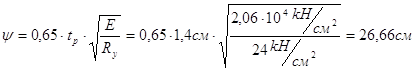

Подбор сечений стержней

5.5. Подбор сечений стержней

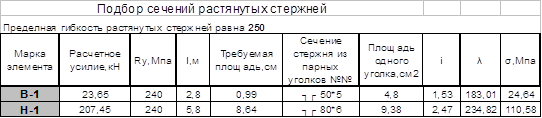

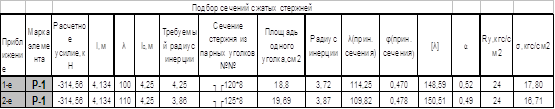

Подберем сечения стержней для первой панели.

Таблица5.6.

Таблица5.8.

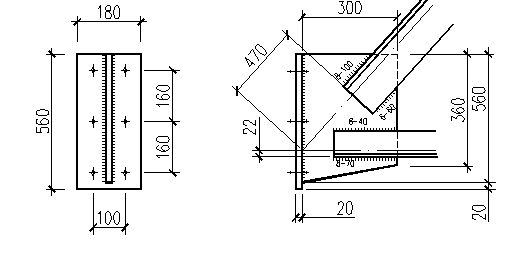

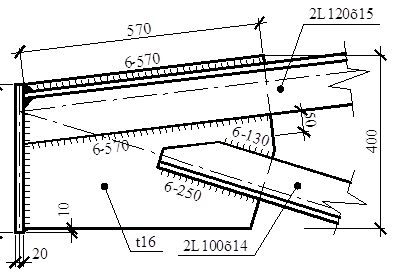

Толщину фасонок фермы принимаем в зависимости от усилий в опорном раскосе [1, табл. 9.2.]![]() ; фасонка опорного узла

; фасонка опорного узла ![]()

Торцевой лист принимаем толщиной 20 мм и шириной 180 мм, из условия размещения болтов. Напряжение смятия у торца:

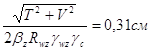

![]()

где ![]() - величина опорной реакции фермы

- величина опорной реакции фермы

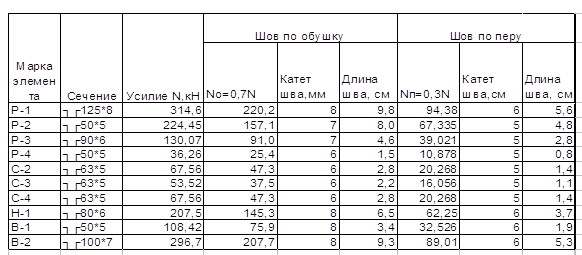

Толщина швов крепления опорного раскоса (Р-1) назначаем: на обушке 8мм, на пере 6 мм (их длины приведены в таблице 5.8.) То же для нижнего пояса (Н-1).

По требуемым расчетным длинам швов с учетом конструктивных требований (добавки 1 см длины на непровар и зазор между швами) намечаем графически конфигурацию и размеры опорной части фасонки.

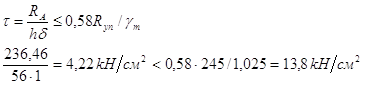

Проверяем опорную фасонку на срез, а также швы ее крепления к торцовому листу (толщину швов назначаем 6мм):

![]()

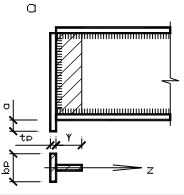

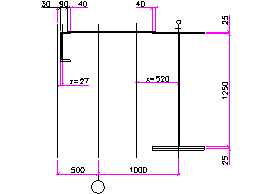

Рис.5.2. Нижний опорный узел фермы

5.8.2 Верхний опорный узел

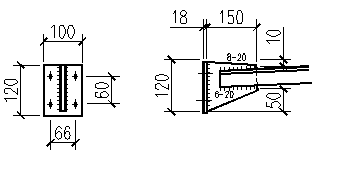

Рис.5.3. Верхний опорный узел фермы

При проектировании жесткого верхнего опорного узла, толщина фланца принимается ![]() , расстояние между болтами b назначают минимальным и крепление необходимо рассчитать на силу N.

, расстояние между болтами b назначают минимальным и крепление необходимо рассчитать на силу N.

Момент при изгибе фланца определяется как в защемленной балке пролетом b, равным расстоянию между болтами:

![]()

напряжение в нем определяется по формуле:

![]()

где a и ![]() длина и толщина фланца.

длина и толщина фланца.

Количество болтов определяется по формуле:

![]()

![]()

Принимаем 4 болта Æ16 мм. ![]()

Обычно стремятся запроектировать верхний узел так, чтобы линия действия силы N проходила через центр фланца. В этом случае напряжение в швах, прикрепляющих фланец к фасонке, проверяют по формуле:

![]()

Шов крепления фланца к фасонке работает на срез и его длину определяют по формуле:

![]()

bf=0,7, bz=1,0, принимается по табл. 34 [5],

gwf=gwz=1, принимается по п.п. 11.2 [5].

Для сварки принимаем электроды типа Э46 по ГОСТ 9467-75, табл. 55 [5].

Rwf=20 кН/см2, по табл. 56 [5], Rwz=0,45∙Run=0,45∙37=16,7 кН/см2.

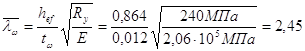

![]() см

см

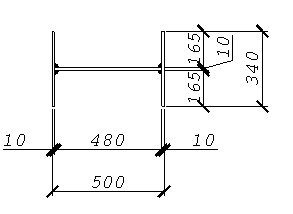

Толщину фасонок фермы принимаем в зависимости от усилий в промежуточном узле [1, табл. 9.2.] ![]() . Промежуточный узел фермы показан на рис. 5.4.

. Промежуточный узел фермы показан на рис. 5.4.

Рис. 5.4. Промежуточный узел фермы

Длина швов, прикрепляющих раскосы и стойки к фасонке, определяются по формулам

![]() ;

; ![]() и приведены в таблице 5.8.

и приведены в таблице 5.8.

Так как к узлу приложена сосредоточенная нагрузка то швы прикрепляющие накладку (![]() ; сечение накладки 150х10) к поясам воспринимают равнодействующее усилие от сосредоточенной силы и разности усилий в смежных панелях и возникающие напряжения в швах проверяются по формуле:

; сечение накладки 150х10) к поясам воспринимают равнодействующее усилие от сосредоточенной силы и разности усилий в смежных панелях и возникающие напряжения в швах проверяются по формуле:

![]()

F – сосредоточенная узловая нагрузка (см. табл.5.1) F=29,16+38,4=67,56кН

Σkш·lш= 0,08· (2·0,25+0,65)=0,12м2 – суммарная площадь швов, крепящих накладку к поясам

![]()

![]()

Усилие действующее в накладке:![]()

Расчетным усилием для швов, прикрепляющих левые уголки пояса к фасонке, будет большее из:

![]()

![]()

Расчетным усилием для швов, прикрепляющих правые уголки пояса к фасонке, будет большее из:

![]()

![]()

Длины швов, прикрепляющих верхний пояс к фасонке приведены в таблице 5.8.

Конструктивно длина швов прикрепляющих пояса к фасонке принята по всей длине фасонки.

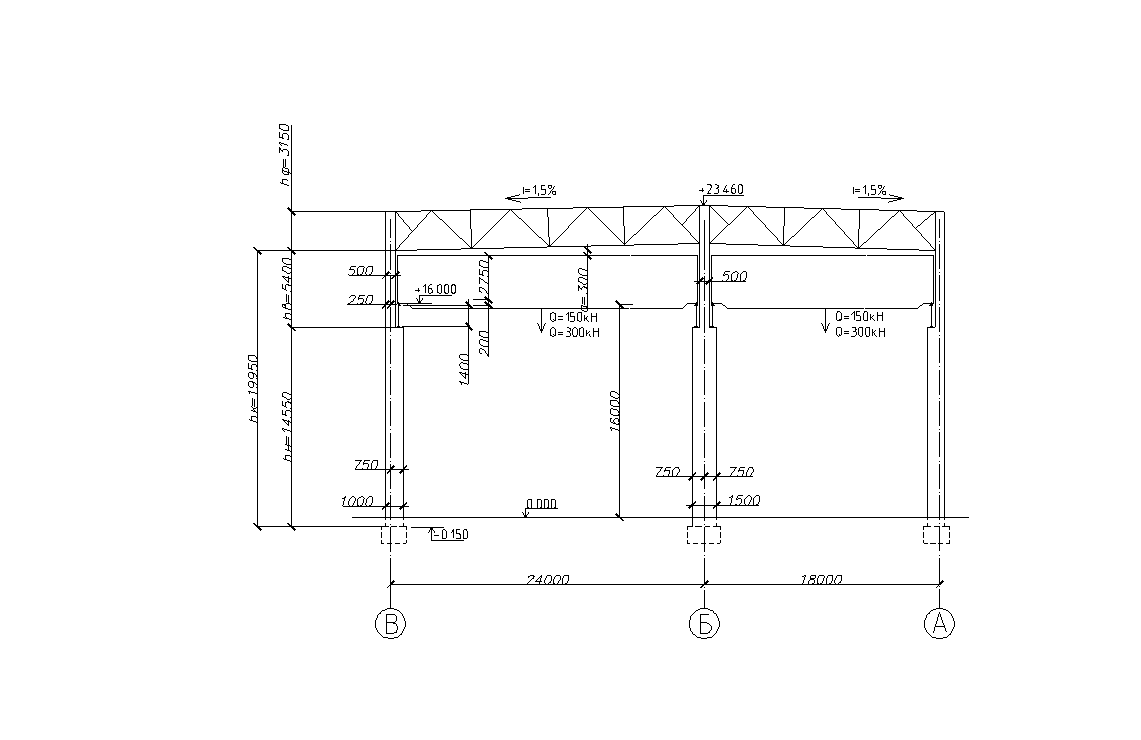

6 Расчет подкрановой балки 6.1 Статический расчет 6.1.1 Определение расчетных усилий от колес кранов

Таблица 6.1. - Технические характеристики крана.

| Пролет балки | Грузоподъемность крана, Qкр | Пролет крана, Lкр | Ширина крана, В | Расстояние между колесами | Давление колес Р1н | Вес тележки, gт | Вес крана, общий | Режим работы | Коэффициент надежности по нагрузке | Коэффициент сочетания |

| м | кН | м | м | м | кН | кН | кН | jf | Кс | |

| 6 | 800 | 21,5 | 9,35 | 1,575 0,8 4,6 0,8 1,575 | 370 | 380 | 1100 | 7к | 1,1 | 0,85 |

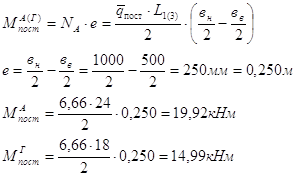

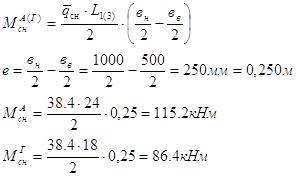

Расчетная вертикальная нагрузка от колес при совместном действии двух кранов:

Р=Кд∙jf∙Кс∙Рн=1,1∙1,1∙0,85∙370=380,5 кН,

Здесь Р1н, Р2н – нормативное давление колес; Кд – коэффициент динамичности по п.4.9 /3/.

Расчетная горизонтальная нагрузка на одно колесо крана от торможения тележки

Тк= Кд∙jf∙Кс∙Ткн=1,1∙1,1∙0,85∙14,75=15,1 кН,

Ткн = [(Qкр+gт)/N0]∙f=[(800+380)/4]∙0,05=14,75 кН

Где Qкр – грузоподъемность крана (кН); gт – вес тележки (кН); N0 – число колес на одной стороне крана; f – коэффициент трения (0,05 при гибком подвесе груза).

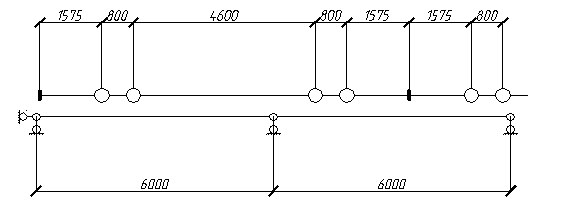

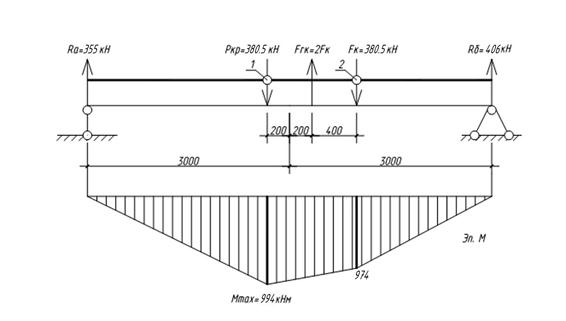

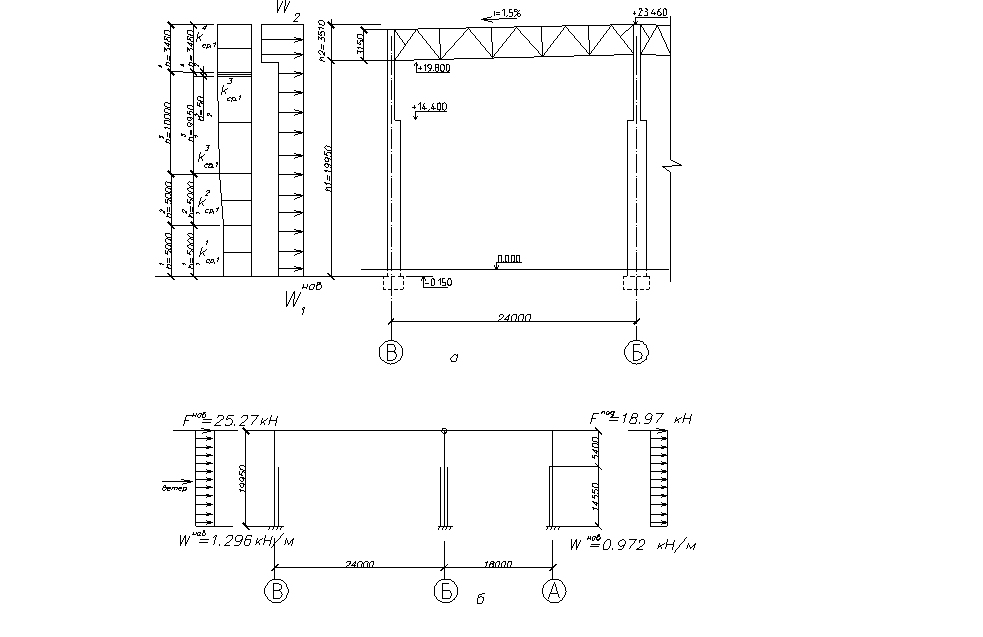

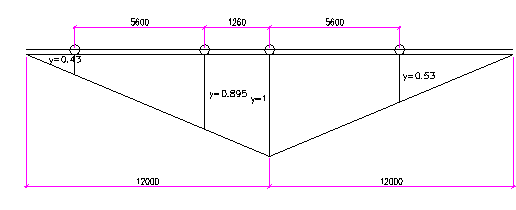

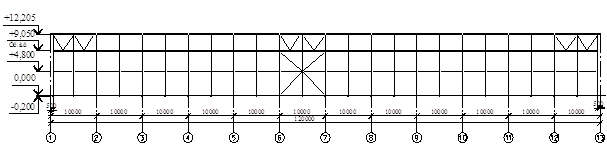

рис. 6.1. – Схема крановой нагрузки от двух сближенных кранов

При пролете балки 6 м. На ней помещается 4 колеса, но наихудшее положение крана:

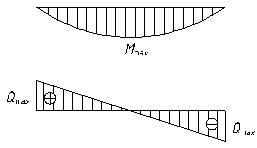

рис. 6.2. – Схема определения максимального момента

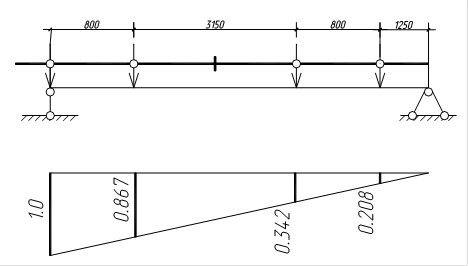

Для определения положения равнодействующей от этих колес выбирается точка (первое колесо). Положение равнодействующей определяется из условия, что сумма моментов всех сил относительно первого колеса равна нулю. Поэтому расстояние от первого колеса до равнодействующей всех грузов:

Ближайшее к равнодействующей колесо считается критическим (колесо №1). Для его определения находят расстояния до этих колес.

6.1.3 Определение расстояний от колес до опор балкиДля определения Мmax необходимо грузы на балке расположить так, чтобы критическое колесо P5 и равнодействующая R находились на одинаковых расстояниях от середины пролета балки. Наибольший момент должен быть под критическим грузом.(см рис 6.2)

6.1.4 Проверка правильности расстановки колес на балкеПроверяем условие:

![]() ,

,

условие выполняется.

6.1.5 Определение наибольшего изгибающего моментаИзгибающие моменты можно определить по эпюре моментов, для чего построим ее (см рис 6.2)

6.1.6 Определение наибольшей поперечной силы

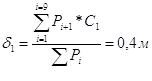

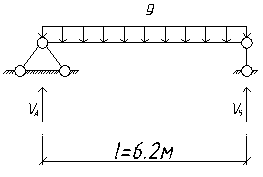

Для определения максимальной поперечной силы загружаем линию влияния поперечной силы на опоре рис. 5.3.

Рис. 6.3. Расчетная схема подкрановой балки при ![]()

Значение Qmax определяется линией влияния опорной реакции по формуле:

![]()

![]()

От действия сил торможения тележки в горизонтальной плоскости верхнего пояса ПБ и тормозной балки возникает изгибающий момент и поперечная сила, полученные при расстановках, соответствующих Mmax и Qmax. Поэтому значения моментов и поперечной силы находятся пропорционально отношению силы торможения и вертикального давления.

Момент

![]()

Поперечная сила

![]()

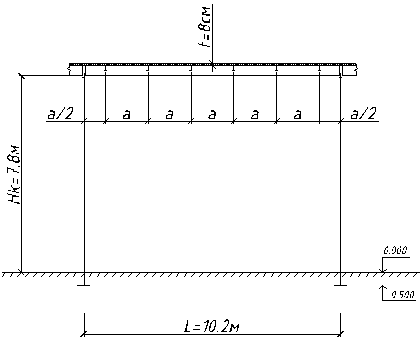

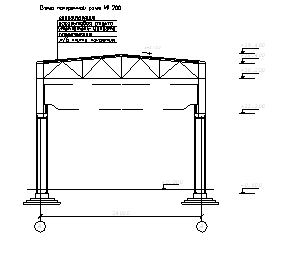

Подбор сечения ведется по результатам статического расчета ПБ. Принимаем сталь марки С255 (t=10-20мм, Ry=240МПа).

6.2.1 Определение высоты подкрановой балкиПо условию прочности определяют требуемый момент сопротивления балки:

![]()

Толщину стенки tω, мм принимаем по эмпирической формуле:

![]() принимаем толщину стенки 12мм

принимаем толщину стенки 12мм

где: h – высота подкрановой балки в метрах

Оптимальная высота подкрановой балки:

Т.к. нагрузка на подкрановую балку подвижна, ее сечение постоянно по длине.

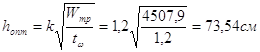

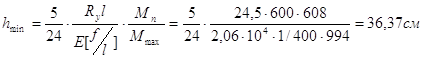

По жесткости:

где: [f/l] – относительный прогиб по табл.19 [5] равен 1/400

![]()

![]() = 370 кН – нормативное значение максимального давления от колеса мостового крана;

= 370 кН – нормативное значение максимального давления от колеса мостового крана;

Принимаем hб=90см.

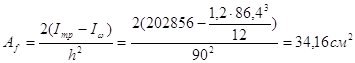

6.2.2 Определение размеров поясовТребуемый момент инерции подкрановой балки определяют по выбранной высоте:

![]()

момент инерции поясов выражают через площади поясных листов, пренебрегая при этом собственным моментом инерции поясов относительно горизонтальной оси:

![]()

(зададимся толщиной полок 1,8 см, тогда высота стенки 86,4см)

отсюда площадь поясного листа

,

,

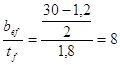

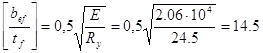

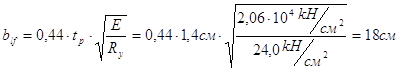

по ранее принятой толщине пояса (tf=1,8мм) определяем ширину пояса:

![]()

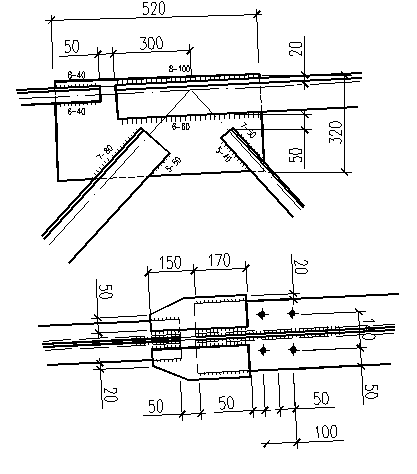

Из условия ![]() принимаем пояс из листа сечением 18х300мм, Аf=54см2

принимаем пояс из листа сечением 18х300мм, Аf=54см2

В сжатом поясе должна быть обеспечена местная устойчивость свеса:

<

<

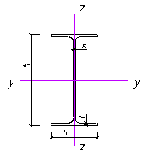

Тормозная балка состоит из верхнего пояса ПБ, горизонтального листа из рифленой стали толщиной 8мм и швеллера № 36.

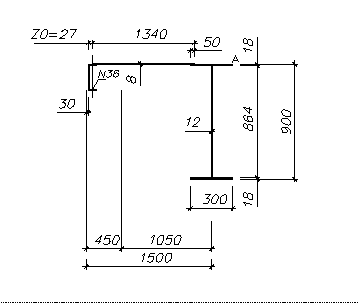

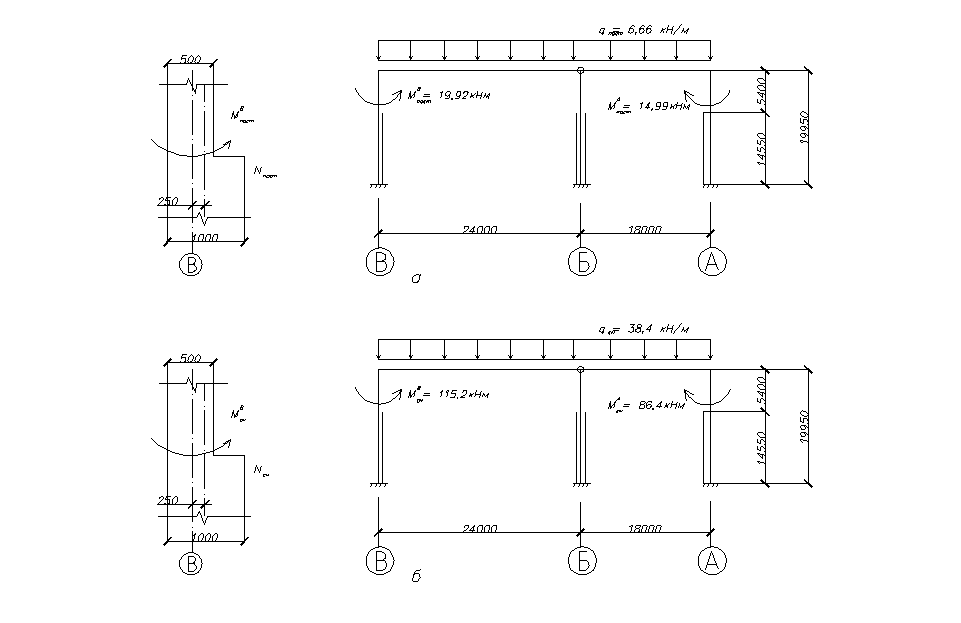

Рис. 6.4. – Размеры подкрановой и тормозной балок

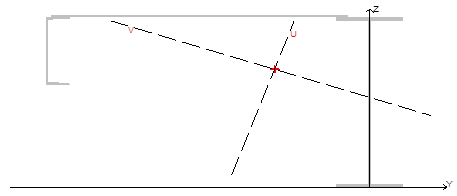

6.2.4 Определение геометрических характеристик подкрановых конструкций

Элемент сечения | Угол поворота | Зеркально |

| Лист 864 x 12 | 90.0 | |

| Лист 300 x 18 | ||

| Лист 300 x 18 | ||

| Лист 1340 x 8 | ||

| Швеллеp с уклоном полок по ГОСТ 8240-89 36 |

Габариты сечения 1616.9 x 908.0 мм

Геометрические характеристики сечения

| Параметр | Значение | ||

| A | Площадь поперечного сечения | 372.28 | см2 |

| | Угол наклона главных осей инерции | 70.856 | град |

| Iy | Момент инерции относительно центральной оси Y1 параллельной оси Y | 438369.28 | см4 |

| Iz | Момент инерции относительно центральной оси Z1 параллельной оси Z | 1229290.415 | см4 |

| It | Момент инерции при свободном кручении | 197.914 | см4 |

| iy | Радиус инерции относительно оси Y1 | 34.315 | см |

| iz | Радиус инерции относительно оси Z1 | 57.464 | см |

| Wu+ | Максимальный момент сопротивления относительно оси U | 12463.716 | см3 |

| Wu- | Минимальный момент сопротивления относительно оси U | 17848.0 | см3 |

| Wv+ | Максимальный момент сопротивления относительно оси V | 6680.949 | см3 |

| Wv- | Минимальный момент сопротивления относительно оси V | 7257.658 | см3 |

| Wpl,u | Пластический момент сопротивления относительно оси U | 19718.202 | см3 |

| Wpl,v | Пластический момент сопротивления относительно оси V | 9662.616 | см3 |

| Iu | Максимальный момент инерции | 1337667.823 | см4 |

| Iv | Минимальный момент инерции | 329991.872 | см4 |

| iu | Максимальный радиус инерции | 59.943 | см |

| iv | Минимальный радиус инерции | 29.773 | см |

| au+ | Ядровое расстояние вдоль положительного направления оси Y(U) | 33.479 | см |

| au- | Ядровое расстояние вдоль отрицательного направления оси Y(U) | 47.942 | см |

| av+ | Ядровое расстояние вдоль положительного направления оси Z(V) | 17.946 | см |

| av- | Ядровое расстояние вдоль отрицательного направления оси Z(V) | 19.495 | см |

| yM | Координата центра тяжести по оси Y | -42.831 | см |

| zM | Координата центра тяжести по оси Z | -61.946 | см |

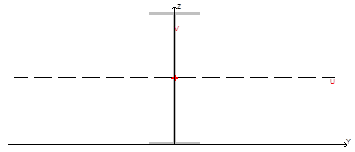

| Элемент сечения | Угол поворота | Зеркально |

| Лист 864 x 12 | 90.0 | |

| Лист 300 x 18 | ||

| Лист 300 x 18 |

Габариты сечения 300.0 x 900.0 мм

Геометрические характеристики сечения

| Параметр | Значение | ||

| A | Площадь поперечного сечения | 211.68 | см2 |

| | Угол наклона главных осей инерции | 0.0 | град |

| Iy | Момент инерции относительно центральной оси Y1 параллельной оси Y | 274565.894 | см4 |

| Iz | Момент инерции относительно центральной оси Z1 параллельной оси Z | 8112.442 | см4 |

| It | Момент инерции при свободном кручении | 156.49 | см4 |

| iy | Радиус инерции относительно оси Y1 | 36.015 | см |

| iz | Радиус инерции относительно оси Z1 | 6.191 | см |

| Wu+ | Максимальный момент сопротивления относительно оси U | 6101.464 | см3 |

| Wu- | Минимальный момент сопротивления относительно оси U | 6101.464 | см3 |

| Wv+ | Максимальный момент сопротивления относительно оси V | 540.829 | см3 |

| Wv- | Минимальный момент сопротивления относительно оси V | 540.829 | см3 |

| Wpl,u | Пластический момент сопротивления относительно оси U | 7002.288 | см3 |

| Wpl,v | Пластический момент сопротивления относительно оси V | 841.104 | см3 |

| Iu | Максимальный момент инерции | 274565.894 | см4 |

| Iv | Минимальный момент инерции | 8112.442 | см4 |

| iu | Максимальный радиус инерции | 36.015 | см |

| iv | Минимальный радиус инерции | 6.191 | см |

| au+ | Ядровое расстояние вдоль положительного направления оси Y(U) | 28.824 | см |

| au- | Ядровое расстояние вдоль отрицательного направления оси Y(U) | 28.824 | см |

| av+ | Ядровое расстояние вдоль положительного направления оси Z(V) | 2.555 | см |

| av- | Ядровое расстояние вдоль отрицательного направления оси Z(V) | 2.555 | см |

| yM | Координата центра тяжести по оси Y | 0.0 | см |

| zM | Координата центра тяжести по оси Z | -45.0 | см |

![]()

![]()

Проверим нормальное напряжение в верхнем поясе (точка А):

![]()

Прочность стенки на действие касательных напряжений на опоре обеспечена, так как принятая толщина стенки больше определенной из условия среза.

Жесткость балки также обеспечена, так как принята высота балки больше минимальной высоты.

Проверим прочность стенки от действия местных напряжений под колесом крана:

![]() ,

,

где:lef – условная длина

Р – расчетное значение давления колеса

I1f – сумма собственных моментов инерции пояса балки и кранового рельса [методичка №790 табл.№2]

![]()

Для стенки должно выполняться условие (проверка по приведенным напряжениям)

![]()

где: ![]() - нормальные напряжения параллельные оси балки, равные

- нормальные напряжения параллельные оси балки, равные

![]()

![]()

![]()

![]()

20,7кН/см2 < 24.5∙1.15∙0.95кН/см2

6.2.5 Соединение поясов со стенкойПояса со стенкой соединяются угловыми швами. Швы воспринимают горизонтальное (Т) и вертикальное (V) сдвигающее усилия на единицу длины, которые определяются по касательным и местным напряжениям:

![]()

![]()

Принимаем:

bf=0,7, bz=1, принимается по табл. 34∙ [5],

gwf=1; gwz=1, принимается по п.п. 11.2 [5].

Для сварки принимаем электроды типа Э42 по ГОСТ 9467-75, табл. 55 [5].

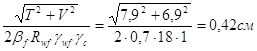

Rwf=18 кН/см2, по табл. 56 [5], Rwz=0,45∙Run=0,45∙38=17,1 кН/см2

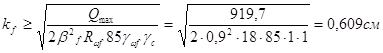

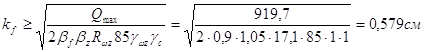

По металлу шва:[табл.37∙,5]

kf=

По металлу границы сплавления: [табл.37∙,5]

kf= .

.

Принимаем kf=kf, min= 7мм [табл.38∙,5]

6.2.6 Проверка общей устойчивости балкиТак как балка по всей длине закреплена тормозной балкой, толщина листа которой более 6мм (8мм), общая устойчивость заведомо обеспечена.

6.2.7 Проверка местной устойчивости стенки ПБОт действия нормальных, касательных, местных напряжений может произойти потеря устойчивости сжатого пояса или стенки балки.

Обеспечить местную устойчивость стенки можно увеличением ее размеров или постановкой ребер жесткости: от нормальных напряжений – продольных, от касательных – поперечных, от местных – коротких.

Ребра жесткости разбивают стенку на отсеки, устойчивость которых следует проверять на совместное действие ![]()

Устойчивость стенки не следует проверять, если условная гибкость стенки ![]() при наличии местного напряжения в балках с двусторонними поясными швами.

при наличии местного напряжения в балках с двусторонними поясными швами.

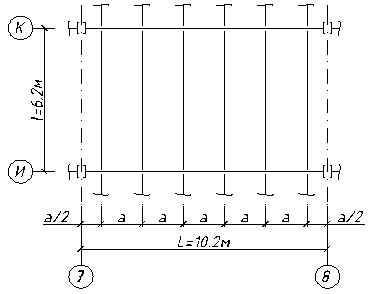

Концы разрезных балок усиливаются поперечными ребрами, которые передают опорное давление с балки на колонну. Применяют два типа: торцевые и внутренние. В торцевом ребре – нижний, а во внутренних – оба торца должны быть остроганы.

Применим торцевое опорное ребро жесткости, т.к. балка разрезная.

Рис. 6.9. – Торцевое опорное ребро

Требуемая площадь сечения ребра находится из условия сжатия при а>tp

Для (рис.6.9.) при величине a>1,5 tp требуемая площадь ребра:

![]() ,

,

где Rу – расчетное сопротивление стали сжатию, принимается по [5, табл.51 ].

Назначим ширину ребра равной bp = 300 мм. Толщина ребра:

![]() ,

,

принимаем 14мм

Предельное значение ширины выступающей части ребра вычисляется по формуле:

,

,

Фактический свес ребра:

![]() ,

,

Местная устойчивость ребра обеспечена

При нахождении условного стержня:

,

,

![]() ,

,

Площадь условного стержня:

![]() ,

,

,

,![]() ,

,

По [5, табл. 72] φ=0,975

Условия обеспечения общей устойчивости проверяются по формуле:

![]() ,

,

Общая устойчивость опорного ребра обеспечена.

Опорное ребро приваривается к балке угловыми швами. Рассчитывают вертикальные швы, длина которых ![]() . Исходя из этого, определяем требуемый катет шва:

. Исходя из этого, определяем требуемый катет шва:

По металлу шва

Принимаем:

bf=0,9, bz=1, 05 принимается по табл. 34∙ [5],

gwf=gwz=1, принимается по п.п. 11.2 [5].

Для сварки принимаем электроды типа Э42 по ГОСТ 9467-75, табл. 55 [5].

Rwf=18 кН/см2, по табл. 56 [5], Rwz=0,45∙Run=0,45∙38=17,1 кН/см2

По металлу границы сплавления

Принимаем катет шва 7 мм, что не меньше минимального значения по [5, табл.38], и не больше 1,2∙12мм=14,4мм.

Литература

1. Металлические конструкции Е.И. Беленя. - М., Стройиздат, 1986.

2. Пособие по проектированию каркасных промзданий для строительства в сейсмических районах. Госстрой СССР.- М., 1984.

3. СниП 2.01.07-85. Нагрузки и воздействия. М., 1988.

4. Методические указания. Статический расчет однопролетной поперечной рамы промздания с учетом сейсмического воздействия.

5. СниП II-23-81*. Стальные конструкции. М., 1990.

6. Методические указания. Расчет верхней части ступенчатой колонны промздания.

Похожие работы

... изгибающие моменты на отдельных участках плиты: участок 1 – консольный свес: участок 2 – плита, опертая на три канта: где – коэффициент, принимаемый по табл.8.7 Е. И. Беленя «Металлические конструкции» в зависимости от отношения закрепленной стороны пластинки к свободной участок 3 – плита, опертая на четыре канта: так как отношение длинной стороны к короткой то α ...

... назначении требуемого катета шва kf. Длина шва lω, определяется высотой стенки вспомогательной балки lω = hef –1см, где hef = 0.85·h – высота стенки прокатной балки до закругления. При проектировании ребер главных и вспомогательных балок из одной стали катет шва, равен: kf ³ V·γn /(βf·lω·Ry·γωf·γc), (3.2.40) где V – реакция вспомогательной балки ...

... . При расчете рамы считают, что сила поперечного торможения тележки крана распределяется поровну на все колеса одной стороны крана и через подкрановую балку и тормозные конструкции передаются на каркас (поперечные рамы) цеха. Нормативная горизонтальная нагрузка на колесо крана Ткн = 0,5f(Qк + Gт)/n0 = 0,5·0,1(500 + 620)/2 = 28 кН, где f – коэффициент трения при торможении тележки; Qк – ...

... 1798181,5 - - - - Всего сметная стоимость 39868706 1820139 2511253 295369 - 33869 5280 Объектная смета на строительство завода цинкования мелкоразмерных конструкций Результат сметных расчетов по общестроительным, санитарно-техническим, электрическим работам сводятся в смету на объект, которая составляется ...

0 комментариев