Навигация

Реализация функционального подхода в системе маркетинга

3 Реализация функционального подхода в системе маркетинга

3.1 Особенности использования методики расчета конкурентоспособности для кранового оборудования

Для подтверждения экономической эффективности предложенной методики настоящего исследования выбрано акционерное общество «Новокраматорский машиностроительный завод» (в дальнейшем именуемый как «НКМЗ») – фирма с мировой известностью, представляющую собой яркий пример крупной отечественной корпорации. А данный тип предприятий, как известно, представляет собой основную форму организации промышленного капитала в современной мировой экономике [83]. Основной характеристикой отечественных и зарубежных корпораций и сегодня является диверсификация [112; 70], проявляющаяся в огромном продуктовом разнообразии [6; 90; 95].

Таким образом, для наибольшей наглядности в качестве исследуемой продукции был выбран продукт проводимой конверсии – крановое оборудование, являющееся наиболее ярким примером машиностроительной продукции, который обладает большим набором функциональных и классификационных параметров. Кроме того, в настоящее время существует большое количество машин данного класса, которые могут быть подвержены сравнению.

Техническая производительность грузоподъемных машин определяется по следующей формуле [29]:

Qт = G * n * k, (3.1)

где Qт – техническая производительность;

G – грузоподъемность машины, т;

n – число циклов, 1 ч;

k – средний коэффициент использования машины по грузоподъемности.

В приведенной формуле число циклов n в час можно определить следующим образом:

, (3.2)

, (3.2)

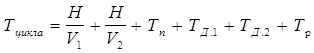

где Тцикла – длительность одного рабочего цикла, мин., которая, в свою очередь, определяется по формуле:

, (3.3)

, (3.3)

где H – высота подъема груза, м;

V1 – скорость подъема груза, м/мин;

V2 – скорость спуска груза, м/мин;

Тn – время погрузки, мин.;

ТД1 – время перемещения груза от места погрузки до места разгрузки, мин.;

ТД2 – время перемещения пустого грузонесущего устройства с места разгрузки до места погрузки, мин.;

Тр – время разгрузки, мин.

Эксплуатационную производительность грузоподъемного оборудования описать следующим образом:

![]() . (3.4)

. (3.4)

Уравнение (3.4) принимает вид:

Qэкс = G ґ n ґ k ґ Kт ґ Kт.и ґ Kор. (3.5)

Уравнение (3.5) можно назвать основным уравнением функционирования строительных кранов. Исходя из того, что величина показателя грузоподъемности каждого конкретного класса кранового оборудования определяется в процессе ее проектирования, то его необходимо отнести к индексу назначения, в число которого, кроме грузоподъемности относят грузовой момент, максимальную высоту подъема крюка, вылет стрелы, длину основной стрелы и т.д. Число циклов, выполняемых машиной в течение одного часа, зависит в некоторой степени от проекта, но в основном – от изготовителя, в результате того, что данный показатель зависит от качества изготовления машины и, в первую очередь, от технического уровня использования проекта, поэтому его необходимо отнести к показателю технического уровня. В свою очередь, коэффициент использования машины по грузоподъемности характеризует насколько полностью используются возможности машины, заложенные в нее разработчиком и изготовителем в процессе проектирования и изготовления, потребителем при эксплуатации. Тогда уравнение (2.17) применительно к грузоподъемному оборудованию будет иметь вид:

![]()

![]()

![]() Qэкс = [G] ґ [n ґ Kт ґ Кт.и] ґ [К ґ Кор]. (3.6)

Qэкс = [G] ґ [n ґ Kт ґ Кт.и] ґ [К ґ Кор]. (3.6)

Ин Пт.у Пу. э

Таким образом, работники сервисной службы, призванные следить и анализировать статистическую информацию о функционировании конкретного грузоподъемного крана в определенных условиях индивидуальной стройки, обнаружили тот факт, что для пользователя, который применяет его в собственных нуждах, испытывает неудовлетворенность им своей потребности, в результате того, что грузоподъемность крана не соответствует массе переносимых грузов, из чего возникают соответствующие неудобства. Исходя из этого, к ответственности необходимо привлечь «разработчика», потребовав от него пересмотреть существующий проект и чертежи и изменить их, придав машине требуемый уровень удовлетворения потребности.

В случае, если замечен тот факт, что значение одного или нескольких показателей Кт, Кт.и, n, определяющих величину комплексного показателя технического уровня, имеют величины ниже, чем машины конкурентов того же класса, то для определения причин такого несоответствия необходимо обратиться к «разработчику» с требованием изменить конструкцию крана, а к «изготовителю машины» – выполнить эти мероприятия при ее производстве.

И, наконец, если обнаруживается, что причиной низкой эксплуатационной производительности грузоподъемного крана является низкий уровень коэффициентов K, Кор, характеризующих уровень эксплуатации оборудования, то в целях повышения их величины необходимо пользователю пересмотреть свою структуру организации труда, эффективность использования рабочего времени и прочее.

Сбор статистической информации о работе и простоях оборудования является обязательным этапом, предшествующим анализу функционирования. От достоверности собираемой информации во многом зависит правильность выводов такого анализа, который рассматривается в качестве элемента системы управления функционированием выпускаемой продукции промышленного назначения, и, соответственно, под влияние попадает эффективность воздействий (мероприятий по модернизации оборудования, по улучшению его использования и т.д.).

В качестве конкретных объектов исследования были взяты следующие грузоподъемные краны на специальном шасси:

1) специальный короткобазовый кран ККС‑55 (производство АО «НКМЗ», г. Краматорск);

2) кран на специальном шасси автомобильного типа КС‑6473 (производство фирмы «Каян», г. Одесса);

3) автомобильный кран KR‑500S (производство фирмы «КАТО», Япония).

Анализу результатов функционирования оборудования посвящено большое количество исследований как в нашей стране, так и за рубежом. В результате чего можно прийти к выводу, что в случае, если данные для анализа функционирования собраны по результатам кратковременных испытаний (часовые, сменные, месячные данные), значения показателей, определяемых по результатам таких испытаний, как правило, получаются существенно завышенными по сравнению с результатами действительной длительной эксплуатации, поэтому проводить анализ функционирования необходимо только в пределах больших промежутков времени. Наиболее удобным считается сравнивать данные, собранные за год, что составляет 8760 часов. Анализ проведен на базе хронометражного наблюдения на шахте «Краснолиманская» с 9 октября 2002 г. по 9 октября 2003 г. В общей сумме годового календарного фонда время по организационным причинам и климатическим условиям – Тор составляет 121 сутки (2904 часа); время технического обслуживания – Тоб – 30 дней (720 часов) [29]. Учитывая данные предпродажных испытаний, можно сделать вывод, что время на восстановление (устранение отказов) – Тв – для кранов, выпускаемых на ЗАО «НКМЗ» и «Краян», а именно ККС‑55 и КС‑6473 принимает величину, составляющую 307 часов, а для крана KR‑500S, произведенного на японской фирме «KATO» – 300 часов.Время на выполнение вспомогательных технологических операций Тт определяется по формуле (3.7) и складывается из суммы времен на определенные технологические операции при условии, что объекты, обслуживаемые исследуемым грузоподъемным краном, расположены в среднем друг от друга на расстоянии 5 километров и за год машина обслуживает 100 таких объектов. Данный показатель определяется по следующей формуле:

Тт = Т1 + Т2 + Т3 + Т4 + Т5 + Т6, (3.7)

где Т1 – время на транспортирование грузоподъемного крана с одного объекта на другой, в часах;

Т2 – время, необходимое для приведения грузоподъемного крана в рабочее состояние, в часах;

Т3 – время, необходимое для приведения грузоподъемного крана в транспортное состояние, в часах;

Т4 – время выдвижения стрелы, в часах;

Т5 – время сбора стрелы, в часах;

Т6 – время, необходимое для осуществления переездов внутри каждой объекта, в часах.

Время, необходимое для транспортирования крана на автомобильном ходу, в свою очередь, определяется по следующей формуле:

Т1 = ![]() ґ N, (3.8)

ґ N, (3.8)

где S – расстояние от одного обслуживаемого объекта до другого, км;

V – транспортная скорость крана, км/ч;

N – количество объектов, обслуживаемых одним краном за год.

Для специального короткобазового крана ККС‑55, транспортная скорость которого 40 км/ч, величина Т1 (рассчитанная по формуле 3.8) составляет 12.5 часов за год, для крана на специальном шасси автомобильного типа КС‑6473, транспортная скорость которого 70 км/ч, Т1 равно 7. 14 часов и, на конец, для автомобильного крана KR‑500S, транспортная скорость которого 80 км/ч, Т1 принимает значение 6.25 часов.

Время, необходимое для приведения крана в рабочее состояние, (Т2) для крана ККС‑55 равно 10 минут (что за год в среднем составляет 16.7 часов), а время приведения крана в транспортное состояние (Т3) – 8 минут (13.3 часа за год); для крана КС‑6473 Т2 и Т3 равно 15 минут (25 часов за год); для крана KR‑500S Т2 равно 16.7 часов, а Т3 равно 13.3 часа в год.

В результате проведенных исследований выявлено, что в 5% случаев при эксплуатации строительных грузоподъемных кранов на автомобильном ходу возникает необходимость применения удлинителя телескопической стрелы, а в 95% случаев его не используют. Поэтому время выдвижения стрелы (Т4) определяется по формуле:

Т4 = Т4удл + Т4безудл, (3.9)

где Т4удл - время, необходимое для присоединения удлинителя при выдвижении стрелы, ч;

Т4безудл – время, необходимое для выдвижения стрелы без присоединения удлинителя, ч.

Для крана ККС‑55 Т4удл составляет 0.025 часа на каждой стройке (при условии, что удлинитель присоединяется к стреле за 0.5 часа), что за год складывается в 2.5 часа; для кранов КС‑6473 и KR‑500S – 0.1 часа на каждой стройке (удлинитель присоединяется к стреле за 2 часа) и за год этот показатель принимает значение 10 часов. Т4безудл для всех трех кранов составляет 32 часа. Таким образом, время выдвижения стрелы, рассчитанное по формуле (3.9), для крана ККС‑55 равно 34.5 часа, для кранов КС‑6473 и KR‑500S – 42 часа.

Как свидетельствует статистика, существует необходимость переездов внутри стройки вместе с грузом в 10% случаев, а в 90% – без груза. Первое время для кранов ККС‑55 и КС‑6473 по времени составляет 10 часов, а для KR‑500S – 4 часа; второе время для всех трех кранов равно 10 часов. Тогда, время для переездов внутри стройки для кранов ККС‑55, КС‑6473 и KR‑500S принимает следующие величины: 20, 20 и 14 часов соответственно. Таким образом, на данном этапе можно рассчитать, сколько составляет время непосредственной работы каждой машины по следующей формуле:

Тр = Тк – (Тт + Тоб + Тв + Тор), (3.10)

Для крана ККС‑55 рабочее время составляет 4697. 5 часов, для крана КС‑6473 – 4019. 9 часов, для крана KR‑500S – 4836 часов (см. табл. 3.1).

Таблица 3.1 – Распределение календарного фонда времени кранового оборудования (на базе хронометражного наблюдения, проведенного на шахте «Краснолиманская» с 9 октября 2005 г. по 9 октября 2006 г.)

| Показатель | Марка грузоподъемного крана | ||

| ККС‑55 | КС‑6473 | KR‑500S | |

| Календарный фонд времени | 8760 | 8760 | 8760 |

| Фонд рабочего времени | 4697.5 | 4019.9 | 4836 |

| Вспомогательные технологические операции: Транспортирование крана Приведение крана в рабочее состояние Приведение крана в транспортное состояние Присоединение удлинителя при выдвижении стрелы Выдвижение стрелы без присоединении удлинителя Сбор стрелы Передвижение внутри стойки | 12.5 16.7 13.3 2.5 32 34.5 20 | 7.14 25 25 10 32 42 20 | 6.25 13.3 13.3 10 32 42 14 |

| Фонд времени на восстановление | 307 | 307 | 300 |

| Фонд времени на техническое обслуживание | 720 | 720 | 720 |

| Перерывы по организационным причинам и климатическим условиям | 2904 | 2904 | 2904 |

Подводя итоги, можно рассчитать показатели надежности и свести их в единую таблицу, а также рассчитать эксплуатационную производительность для каждой из машин по формуле (3.6). Таким образом, для кранов ККС‑55, КС‑6473, KR‑500S эксплуатационная производительность принимает значения 58.98 т/ч, 46.68 т/ч и 57.8т/ч соответственно. Анализируя показатели надежности, сведенные в табл. 3.2 и 3.3,

Таблица 3.2 – Показатели надежности грузоподъемных кранов

| Наименование фирмы | Тип машины | Расчетное время цикла, мин. | Коэффициент технологического использования | Коэффициент технического использования | Комплексный показатель технического уровня |

| АО «НКМЗ» | ККС‑55 | 15 | 0.973 | 0.825 | 0.054 |

| ПО «Краян» | КС‑6473 | 17 | 0.96 | 0.825 | 0.038 |

| КАТО | KR‑500S | 14 | 0.973 | 0.83 | 0.058 |

Таблица 3.3 –Эксплуатационная производительность крана

| Тип машины | Расчетная эксплуатационная производительность, т/час |

| Кран короткобазовый ККС‑55 | 58.98 |

| Кран на автомобильном ходу КС‑6473 | 46.6 |

| Короткобазовый кран KR‑500S | 57.8 |

можно сделать вывод, что при прочих равных условиях кран ККС‑55 имеет самую высокую эксплуатационную производительность за счет лучших грузовых характеристик в то время, как кран KR‑500S имеет выше показатели надежности, чем у ККС‑55 сравнительно на незначительную величину. Таким образом, кран ККС‑55 изготовлен на уровне запросов мирового рынка.

Похожие работы

... выживаемости, максимизация загрузки, максимизация текущей прибыли, завоевание лидерства на сегменте рынка, завоевание лидерства по показателям качества товара, достижение конкретного объема сбыта, рост продаж, завоевание расположения клиента. Факторы влияющие на конкурентоспособность Конкурентоспособность продукции (услуги) зависит от ряда факторов, влияющих на предпочтительность товаров и ...

... и дешевыми для больных сахарным диабетом по сравнению с другими видами мармеладов, особенно импортными [ ]. 5 Мероприятия, направленные на увеличение сроков годности кондитерских изделий В соответствии с ГОСТ Р 51074-97 сроки хранения конфет и мармеладных изделий следующие: Конфеты: Глазированные шоколадной глазурью: - с корпусами из масс пралине, из сбивных масс завернутые 3 мес; - с ...

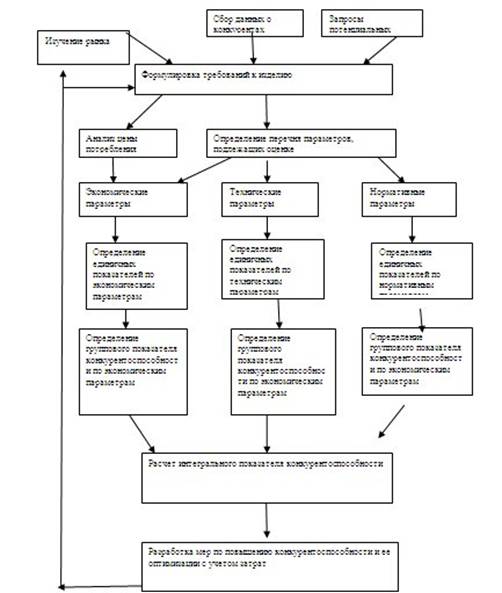

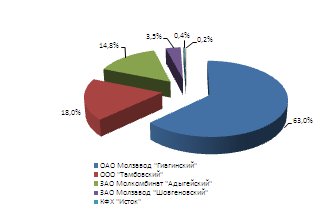

... по повышению конкурентоспособности. Для реализации целей и задач, поставленных в работе, было проведено следующее: - определены составляющие конкурентоспособности товара; - изучены методы исследования и оценки конкурентоспособности предприятия; - исследованы конкуренты ЗАО Молкомбинат «Адыгейский»; - предложены пути повышения конкурентоспособности предприятия . Объектом исследования в ...

... или доходного подхода обязательно нуждается в проверке сопоставлением с оценкой каким-либо другим подходом. Заключение В курсовой работе рассмотрены теоретические и методологические основы оценки стоимости машин, оборудования и транспортных средств. В том числе рассмотрены конкретные подходы, методы, принципы и организационные основы оценки. Выбор методики оценки движимого имущества ...

0 комментариев