Навигация

Методика MRP-1 (Планирование потребности в материалах)

2. Методика MRP-1 (Планирование потребности в материалах)

В 60-е годы усилиями американцев Джозефа Орлики и Оливера Вейта был создан метод расчета необходимых для производства материалов, получивший название MRP (Material Requirements Planning – планирование необходимых материалов). Благодаря целенаправленной работе Американской ассоциации по управлению запасами и производством (APICS) метод MRP приобрел широкое распространение во всем западном мире, а в некоторых странах (включая Россию) даже трактуется как стандарт, хотя таковым не является.

Цели MRP-1системы:

- удовлетворение потребности в материалах, компонентах и комплектующих для планирования производства и доставки потребителю;

- поддержание низких уровней запасов материальных ресурсов, готовой продукции;

- планирование производственных операций, расписаний доставки, закупочных операций.

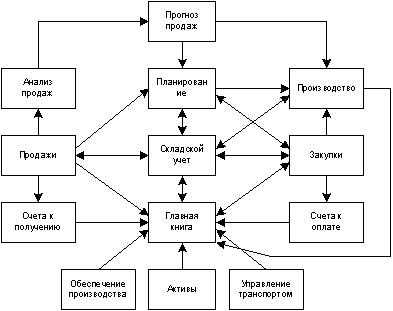

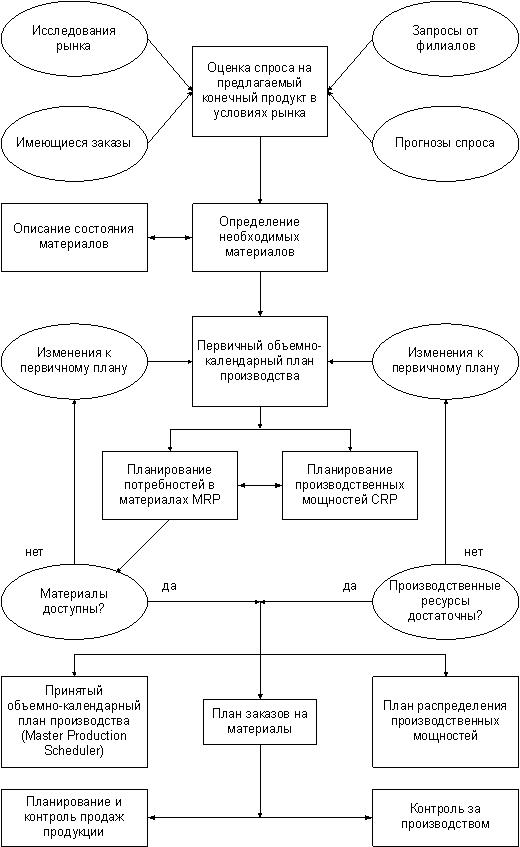

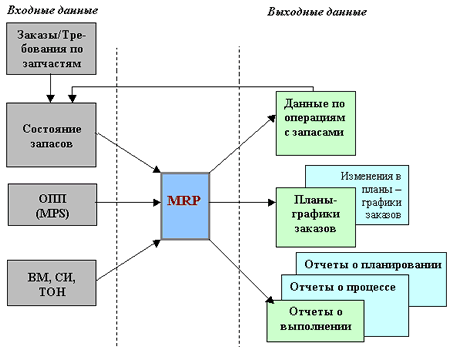

В процессе реализации этих целей система обеспечивает поток плановых количеств материальных ресурсов и запасов продукции за время, используемое для планирования. Система MRP начинает свою работу с определения, сколько и в какие сроки необходимо произвести конечной продукции. Затем система определяет время и необходимые количества материальных ресурсов для удовлетворения потребностей производственного расписания.

Ядром MRP системы является программный комплекс, который и проводит все расчеты и анализ по определенным алгоритмам на основании базы данных о МР и их запасах, и на основании производственного расписания. На выходе программный комплекс дает набор документов, в том числе схемы доставки материальных ресурсов по подразделениям, объемы и сроки поставок.

Затем собственно все планы реализуются. Таким образом, MRP система как бы запланировано проталкивает материальные ресурсы по подразделениям. При сбоях или изменениях производственной программы приходится перепланировать все заново.

Метод MRP предусматривает ряд стандартных шагов:

На первом этапе делается расчет нетто-потребностей в материалах на основании данных о составе изделия (спецификации). Число необходимых материалов, узлов и компонентов оценивается с учетом имеющегося в наличии или в незавершенном производстве.

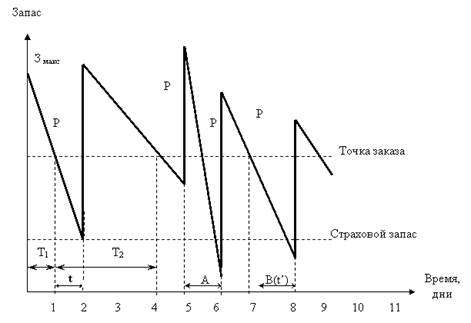

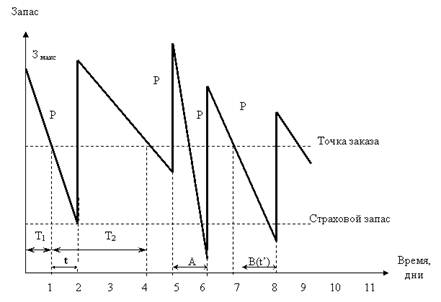

Второй шаг – расчет во времени нетто потребностей в материалах на основании данных о составе изделия. На этом этапе необходимые количества рассчитываются с учетом всех приходов и расходов материалов. Если при этом система выявляет снижение уровня материала ниже определенного уровня, то определяется количество, которое нужно закупить или произвести для удовлетворения потребности. Также возможен расчет нетто-потребностей с учетом правила партии (с учетом минимальной партии заказа, кратности партии, периодичности заказа).

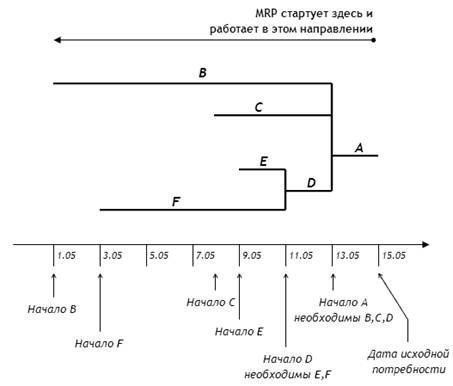

Третий шаг – определение сроков закупки и изготовления. На этом этапе для отделов планирования и снабжения система определяет сроки начала действий по реализации рассчитанных нетто-потребностей. Алгоритм MRP берет за начало дату реализации конечной потребности и «раскручивает» назад во времени процесс изготовления изделия или закупки материалов, определяя даты начала производственных операций с компонентами (деталями) нижнего уровня, вплоть до определения дат формирования заказов поставщикам.

Достоинства данного метода - в возможности учитывать будущие потребности предприятия, формировать заказы на пополнение запасов в нужные сроки и в нужных объемах. Недостаток MRP - невозможность учесть ограниченность ресурсов предприятия.

Основные недостатки MRP систем:

- значительный объем вычислений и предварительной обработки данных

- возрастание логистических на обработку заказов и транспортировку при стремлении фирмы еще больше уменьшить запасы МР или перейти на работу с малыми заказами с высокой частотой их выполнения

- нечувствительность к кратковременным изменениям спроса

- большое количество отказов из-за большой размерности системы и ее комплексности.

К этому прибавляются общие недостатки всех толкающих систем: недостаточно точное отслеживание спроса и обязательное наличие страховых запасов.

3. Набор выходных документов системы MRP I.

После завершения всех необходимых вычислений в информационно-компьютерном центре фирмы формируется выходной комплекс машинограмм системы MRP I, который в документом виде передается производственным и логистическим менеджерам для принятия решений по организации обеспечения производственных участков и складского хозяйства фирмы необходимыми материальными ресурсами.

Типичный набор выходных документов системы MRP I содержит:

• специфицированные по номенклатуре, объему и времени требования на материальные ресурсы, заказываемые у поставщиков;

• изменения, которые необходимо внести в производственное расписание;

• схемы доставки материальных ресурсов, объем поставок и т. п.;

• анулированные требования на готовую продукцию, материальные ресурсы;

• состояние системы MRP.

Однако, подготовка первичных данных требует значительных затрат и точности. MRP I, как правило, используется в планировании процедур заказа и снабжения большой номенклатуры материалов, например, для машиностроительных предприятий.

4. Преимущества MRP 1

ü MRP1 оперирует данными не о прошлом потреблении, а о будущих потребностях.

ü Снижение объема запасов, т. е. экономия финансов, площадей, персонала и т.д.

ü Повышение скорости оборачиваемости запасов.

ü Отсутствие задержек, вызванных нехваткой материалов.

ü Уменьшение количества срочных заказов.

ü операции осуществляются в границах одной производственной площадки, т. е. не поддерживается территориально распределенная структура предприятий;

ü производственные ресурсы неограничены, поэтому MRP не заботится об их достаточности для выполнения сформированного плана;

ü Возможность использования данных MRP для планирования других логистических видов деятельности, как на предприятии, так и в цепи поставок.

Преимущества MRP I перед MRP II системами являются лучшее удовлетворение потребительского спроса путем сокращения продолжительности производственных циклов, лучшей организации поставок, более быстрой реакции на изменения спроса.

5. Недостатки MRP 1

Можно выделить следующие недостатки микрологистических систем, основанных на MRP 1 — подходе:

• значительный объем вычислений, подготовки и предварительной обработки большого объема исходной информации, что увеличивает длительность производственного периода и логистического цикла;

• возрастание логистических издержек на обработку заказов и транспортировку при стремлении фирмы уменьшить уровень запасов или перейти на выпуск готовой продукции в малых объемах с высокой периодичностью;

• нечувствительность к кратковременным изменениям спроса, так как они основаны на контроле и пополнении уровня запасов в фиксированных точках прохождения заказа;

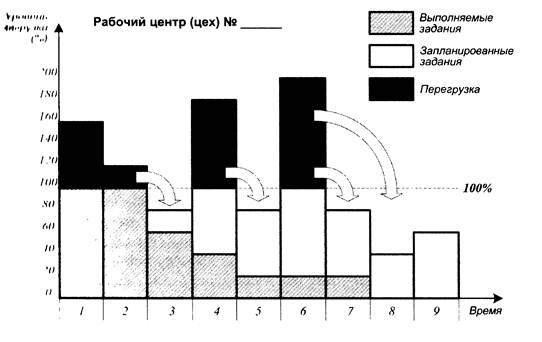

• значительное число отказов в системе из-за ее большой размерности и перегруженности.

Эти недостатки накладываются на общий недостаток, присущий всем микрологистическим системам «толкающего» типа, к которым относятся и системы MRP 1, а именно:

ü недостаточно строгое отслеживание спроса с обязательным наличием страховых запасов.

Системы MRP I преимущественно используются, когда спрос на исходные материальные ресурсы сильно зависит от спроса потребителей на конечную продукцию. Система MRP I может работать с широкой номенклатурой материальных ресурсов (многоассортиментными исходными материальными потоками).

Хотя сторонники концепции «точно в срок» утверждают, и не без основания, что «тянущие» микрологистические системы, основанные на принципах этой концепции, быстрее и эффективнее реагируют на изменения потребительского спроса, бывают случаи, когда системы MRP I являются более эффективными. Это справедливо для фирм, имеющих достаточно длительные производственные циклы в условиях неопределенного спроса. В то же время применение систем MRP I позволяет фирмам достигать тех же целей, что и при использовании JIT-технологии, в частности добиваться сокращения длительности полного логистического цикла и устранения излишних запасов, если время принятия решений по управлению производственными операциями и закупкам материальных ресурсов сопоставимо с периодичностью изменения спроса.

Похожие работы

... развертывается и начинается реальная работа, различные формы отчетов помогут менеджерам контролировать процесс и вносить необходимые изменения в производственный график. 1.3 Методы определения материально-технических запасов при функционировании MRP Метод MRP (Material Requirements Planning - планирование потребностей в материалах) предусматривает ряд стандартных шагов. На первом этапе ...

... ) срывов поставок система MRPII использует дополнительный модуль для поддержания минимального страхового складского запаса для «проблемных» материалов (Safety stock). 5. Краткий обзор существующих систем класса MRPII/ERP На сегодняшний день рынок корпоративных информационных систем представлен в Беларуси различными программными продуктами, как западного так и отечественного происхождения, ...

... операционной системы компьютер мертв. ОС загружается при включении компьютера. Прикладное ПО предназначено для решения конкретных задач пользователя и организации вычислительного процесса информационной системы в целом. Прикладное ПО позволяет разрабатывать и выполнять задачи (приложения) пользователя по бухгалтерскому учету, управлению персоналом и т.п. Прикладное программное обеспечение ...

... управление производственными запасами приобретает особую важность, вследствие чего сосредоточимся в данной работе на всестороннем изучении проблем управления производственными запасами. Таким образом, существует много причин для создания товарно-материальных запасов на предприятиях, однако общим для них является: стремление субъектов производственной деятельности к экономической безопасности. При ...

0 комментариев