Навигация

Требования к наполнителям

1.2.1. Требования к наполнителям

Общими требованиями к наполнителям являются [3]: способность совмещаться с полимером или диспергировать в нем с образованием однородных композиций: хорошая смачиваемость расплавами или растворами полимеров или олигомеров; стабильность свойств, при хранении, при переработке и эксплуатации.

Наполнители для реактопластов могут быть более грубодисперсными и менее однородными по размеру частиц, чем наполнители для термопластов; не должны ускорять или замедлять процессы отверждения. Желательно, чтобы наполнители содержали функциональные группы, способные участвовать в образовании химических связей со связующим.

Частицы наполнителей для термопластов должны иметь шероховатую поверхность, для обеспечения сцепления с поверхностью полимера, быть более дисперсными и менее полидисперсными.

Для пластифицированных матриц наполнители выбирают с меньшей пористостью, чтобы предотвратить поглощение пластификатора наполнителем.

1.2.2.Характеристики свойств дисперсных наполнителей

Для оценки свойств дисперсных наполнителей известны свыше 40 различных показателей, включающих физико-механические, электрические, теплофизические, оптические характеристик.

Основными свойствами являются: форма частиц, гранулометрический состав (дисперсность и полидисперсность), удельная поверхность, пористость, насыпная и истинная плотность (рнас и pист), максимальная объемная доля (γmax), рН поверхности.[3]

Коэффициент формы (Ке) влияет на вязкость материала и распределение напряжений в наполненных материалах. Значение Ке определяется реологическим методом и меняется от 2,5 для шарообразных до 5,9 для эллипсоидных частиц с отношением длин полуосей, равным 10. Большинство наполнителей имеют неправильную форму частиц. Ряд наполнителей характеризуется регулярной формой: шарообразной (Ке=2,5) - стеклосферы, кварцевый песок; кубический (Ке=3) - кальций, полевой пшат; чешуйчатый (Ке=5) - каолин, тальк, слюда, графит. С увеличением Ке возрастают вязкость и концентрация напряжений в наполненных полимерах.

Гранулометрический состав - это размеры частиц (дисперсность) и распределение по размерам (полидисперсность).

Оптимальным считается наполнитель с размерами частиц от 7 10-3 до40-10-3мм.

Дисперсные наполнители по размеру частиц делятся на: крупнодисперсные (диаметр >0,04 мм), среднедисперсные (0,04<1<0,01), высокодисперсные (0,001£d<0,01) и ультрадисперсные (d<0,01).

Выбор формы и оптимальных размеров частиц определяется: размерами и формой изделий, так в случае изделий малой толщины и сложной конфигурации предпочтительнее применять высокодисперсные наполнители, поскольку они легче распределяются в связующем, сохраняя исходное распределение в процессе формования изделия; уровнем свойств материала; скоростью седиментации и склонностью к агломерации; способом формования. Скорость оседания (расслаивание композиции) наполнителя возрастает с уменьшением вязкости полимера, увеличением плотности и размера частиц наполнителя. Агломерация (слипание) частиц наполнителя наблюдается в низковязких композициях при размерах частиц < 10 мкм. Реальные наполнители являются полифракционными (полидисперсными) с широким или узким распределением частиц по размеру и характеризуются кривой распределения.

По кривой распределения частиц по размерам определяют средний размер. От формы и размеров частиц зависят: плотность упаковки наполнителя, равномерность распределения частиц, площадь контакта со связующим, реологические, физико-механические и другие свойства.[3]

1.2.3.Влияние дисперсных наполнителей на структуру и свойства полимеров

Кристаллизующиеся полимеры имеют сложную надмолекулярную структуру, которая в значительной степени определяет физико-механические свойства этих полимеров при их эксплуатации в различных условиях.

Аморфно-кристаллический полимер можно рассматривать как дисперсно-наполненный композиционный материал, в котором роль наполнителя играют кристаллиты, а матрица образована аморфными областями, находящимися при температуре выше температуры стеклования полимера в высокоэластическом состоянии. Основными структурными параметрами, ответственными за эксплуатационные, прежде всего деформационно-прочностные и диффузионные характеристики дисперсно-наполненных кристаллизующихся полимеров, являются их плотность, дефектность и степень кристалличности. Однако коэффициент диффузии (D) низкомолекулярных соединений возрастает с увеличением степени кристалличности полимера. У ряда ненаполненных термопластов (полипропилена, полиэтилентерефталата и др.) коэффициенты массопереноса изменяются в зависимости от степени кристалличности по кривой с минимумом.

При увеличении количества введённого в полимер наполнителя (φн) среднее расстояние между частицами наполнителя сокращается из-за уменьшения объема аморфной фазы.

Наполнители различной природы по-разному распределяются в объеме полимера и влияют на его структуру. Чем больше поверхность частиц дисперсных наполнителей, тем в большей степени ограничивается подвижность макромолекулярных цепей в процессе формирования поверхностного слоя и тем ниже плотность упаковки макромолекул в нём. Эквивалентное действие частиц дисперсного наполнителя на деформационно-прочностные свойства кристаллизующегося полимера, обусловленное их накоплением только в аморфной области, достигается при значительно меньшем содержании гидрофильных наполнителей (кальцит, каолин и др.), чем гидрофобного наполнителя-графита.

Небольшие добавки структурно-активных дисперсных наполнителей, действующих как структурообразаватели, способствуют измельчению сферолитной структуры. Изменению плотности упаковки структурных элементов сферолитов и упорядочению структуры кристаллизующегося полимера. По-видимому, эти факторы могут повышать прочностные показатели кристаллизующегося полимера при малом содержании дисперсного наполнителя в нём.

С увеличением φн в полимерной матрице накапливается значительное количество частиц наполнителя, уже не являющегося структурообразователем, и аморфные области становятся более жесткими. Это обуславливает резкое снижение деформационно-прочностных характеристик полимеров с высоким содержанием дисперсных наполнителей и его хрупкое разрушение.

Полимеры, содержащие более 35% дисперсного минерального наполнителя (например, туфа или кальцита), в отличии от гомогенного (чистого) полимера разрушаются в условиях одноосного деформирования без образования «шейке» и их прочность при разрыве равна пределу текучести при растяжению. Однако при содержании того же наполнителя менее 35% характер деформирования дисперсно-наполненного полимера изменяется: наблюдается послойное разрушение образца с перемещением слоев друг относительно драга вдоль оси растяжения.

С увеличением φн возрастает доля межфазного слоя в полимерной матрице композиции и отличие фактических значений её физико-механических показателей от аддитивной величины. Кроме того, с повышением φн уменьшается толщина полимерной прослойки между частицами наполнителя, возрастает доля аморфизованного межфазного слоя и одновременно снижаются степень кристалличности и подвижность макромолекул полимера.

1.2.4.Минеральные дисперсные наполнители

К минеральным дисперсным наполнителям относят: карбонатам кальция, каолин, тальк, полевой шпат и нефелин, диоксид кремния, а также оксиды металлов, сульфаты, сульфиды, карбид кремния, силикаты, титанат бария и другие.

Карбонат кальция (КК) СаСО3. К карбонатам кальция, встречающимся в природе, относятся: мел, известняк, мрамор.

Очищенный КК представляет собой мягкий порошок белого цвета, плотностью 2700 кг/м3. К достоинствам этого наполнителя относятся: относительно низкая стоимость; большие запасы природного сырья; отсутствие запаха; близкий к большинству полимеров и их пластификаторов показатель преломления, что позволяет получать материалы практически любого цвета; низкая твердость, следовательно, невысокая абразивность КМ; простота регулирования полидисперсности, что позволяет получать оптимальную упаковку частиц в различных полимерных системах; безвредность при высокой степени чистоты, что позволяет получать на его основе КМ, разрешенные к употреблению в контакте с пищевыми продуктами; стойкость при температурах до 550°С (при температуре 800-900°С разлагается с образованием СаО и СО2); легкость распределения в большинстве полимеров; способность уменьшать усадку.

К недостаткам относятся: полярность и высокая реакционная способность, обусловливающие выделение СО2 и образование растворимых солей при воздействии на КМ кислот (вместе с тем, КМ на основе полиэфирных и эпоксидных связующих достаточно кислотостойки, если хорошо сформованных материалы); увеличение хрупкости наполненных КК термопластов, в основном полиэтилена (ПЭ) и полистирола (ПС); слабый усиливающий эффект по сравнению с другими наполнителями; более низкие жесткость, модуль упругости при изгибе и теплостойкость полимеров, по сравнению с полимерами, наполненными тальком или асбестом, но большая устойчивость к удару, так как выше адгезионная прочность на границе наполнитель - связующее; необходимость предварительной сушки, так как содержание влаги даже в очищенном КК составляет 0,06-0,2%.

Каолин, или белая глина - минерал, представляющий собой гидратированный силикат алюминия. Кроме природного, используется еще прокаленный при температуре 550°С каолин. Каолин, содержащий гидратированную воду, является неабразивным, химически стойким, легко диспергирующимся, особенно в присутствии ПАВ, наполнителем. Частицы имеют высокую площадь поверхности, что способствует резкому нарастанию вязкости композиции при наполнении.[3]

Каолин широко применяется в бумажной промышленности, в производстве резин и других КМ, в частности полиэфирных препрегов или премиксов. При этом, вследствие пластинчатой формы частиц, он выполняет роль тиксотропного загустителя [8], предотвращающего отжим связующего и уменьшающего, одновременно, шероховатость поверхности КМ.

Тальк. Минерал тальк представляет собой гидратированный силикат магния. Химическая формула ЗМgО*4SiO2*Н2О. Теоретически он содержит 31,7% МgО; 63,5% SiO2 и 4,8% Н2О.

Состав реального минерала отличается от теоретического и зависит месторождения. Имеет пластинчатую форму частиц, поэтому в ряде случаев может быть активным (усиливающим) наполнителем. Высокая степень наполнения снижает устойчивость к ударным нагрузкам. Для КМ с тальком этот нежелательный эффект можно свести к минимуму правильным выбором размера и поверхностной обработкой частиц. Чистый тальк имеет наименьшую твердость из всех известных минералов (в три раза меньше твердости СаСОз и в 10 раз меньше твердости алмаза). Природный тальк белого, серого, желтого, бледно-голубого или бледно-зеленого цвета, имеет характерный серебристый или перламутровый блеск. После измельчения тальк становится белого или серого цвета.

Полевой шпат представляет собой безводный алюмосиликат, содержащий оксиды кремния, алюминия, кальция, или натрия и калия. Характеризуется высокой химической стойкостью. Выпускается с частицами большого и среднего размеров и имеет низкую удельную поверхность.

Применяется в тех же целях, что и КК.

Достоинствами полевого шпата как наполнителя являются: прозрачность или полупрозрачность наполненных или полимерных материалов; хорошая смачиваемость и диспергируемость в большинстве полимеров; легкость удаления воздуха, попадающего в композицию в процессе ее приготовления; низкая вязкость композиции, даже при высоком содержании наполнителя; легкость окрашивания и малый расход красителя для достижения желаемой окраски; повышенные износостойкость и прочность, в сравнении с КМ, содержащим КК, вследствие более высокой адгезии, а также химическая и атмосферостойкость; пригодность для производства материалов, соприкасающихся с пищевыми продуктами, безвредность.

К недостаткам полевого шпата следует отнести крупнозернистость; повышенную абразивность, что требует их введения на заключительных стадиях совместно со связующим, возможность седиментации в низковязких полимерах.

Эффективно применение полевого шпата для наполнения полярных полимеров - сополимеров этилена, винилацетата, полиамида, полиуретана и др. При этом получаются КМ с повышенными жесткостью, прочностью при изгибе теплостойкостью.[3]

Диоксид кремния. В настоящее время известны 22 модификации диоксида кремния, имеющие один и тот же химический состав [8]. Многие из них применяются в качестве наполнителей полимерных материалов.

К таким наполнителям относятся; пирогенный аморфный SiO2, силикагель, природный микрокристаллический SiO2, микрокристаллический кварц, диатомит, стеклообразный SiO2 (плавленый кварц).

Пирогенный аморфный SiO2 представляет собой порошок, состоящий из сферических частиц коллоидных размеров, с высокой удельной поверхностью (примерно 380 м2/г). Он проявляет тиксотропный и усиливающий эффекты в КМ. Недостатком является значительное увеличение вязкости наполненных композиций. Применяется для наполнения резин, термо- и реактопластов.

Используются для наполнения силоксановые каучуки, вулканизуемые при повышенных температурах, в качестве усиливающего наполнителя для натурального и синтетического каучуков. При этом повышаются прочность при растяжении, износостойкость, сопротивление разрыву, а также обеспечивается прозрачность или полупрозрачность РТИ.

При введении пирогенного SiO2 в жидкие эпоксидные смолы происходит их загустевание, в результате образования водородных связей между силональными группами соседних частиц SiO2 и между силональными группами SiO2 и амино- или иминогруппами отвердителей эпоксидных олигомеров. При этом образуется трехмерная сетчатая структура.

Используется пирогенный SiO2 для регулирования и модификации реологических свойств ПВХ.

Осажденный аморфный SiO2 представляет собой порошок, состоящий из частиц коллоидных размеров, получаемый в результате химических реакций, протекающих в водной среде. Наименьшие размеры частиц примерно 0,002 мкм.

Силикагель представляет собой порошкообразный SiO2, состоящий из пористых частиц размером 2-25 мкм, образующихся в результате реакций силиката с минеральными кислотами.[3]

Осажденный SiO2 вводится в качестве антиадгезионной добавки, в состав листов материалов на основе ПВХ, получаемых каландрованием, при этом повышаются твердость и жесткость композиций без заметного ухудшения физико-механических свойств. Он также вводится в состав пластизолей, используемых для нанесения покрытий на тканую основу, с целью повышения их устойчивости к загрязнению. Применяется в производстве прозрачных КМ на основе термопластов; для наполнения феноло-формальдегидных смол при изготовлении тормозных прокладок, повышая стойкость к тепловому старению и сопротивление истиранию.

Введение в термопласты силикагеля препятствует слипанию листовых и пленочных материалов, облегчает диспергирование пигментов, регулирует вязкость, улучшает технологические свойства композиций.

Карбид кремния - SiС (карборунд). Плотность 3217 кг/м3, удельное объемное электрическое сопротивление (рv)= 10 Ом-см. Вводят его в полимерные композиции для повышения сопротивления износу.[3]

Металлические порошки. Металлические дисперсные наполнители придают полимерным КМ повышенные тепло- и электропроводность, магнитные свойства, экранирующую способность по отношению к радиационным излучениям. Порошкообразные металлы стали доступны для широкого применения благодаря развитию порошковой металлургии. Наиболее широко используются порошкообразные: железо, медь, алюминий, титан, никель, цинк, свинец.

Сферические наполнители. Различают сплошные и полые микросферы. Сплошные стеклосферы имеют гладкую поверхность и оказывают минимальное влияние на вязкость и течение полимерной матрицы, обеспечивают идеальную упаковку частиц наполнителя, следствием чего является отсутствие неравномерного распределения напряжений вокруг частиц и в результате улучшение физико-механических свойств наполненных полимеров.[5]

Похожие работы

... — 4 мес, разлитого во фляги и бочки — 1,5 мес. По истечении гарантийных сроков хранения подсолнечное масло может быть реализовано, если его качество удовлетворяет требованиям стандарта.СРАВНИТЕЛЬНАЯ ОЦЕНКА КАЧЕСТВА РАСТИТЕЛЬНЫХ МАСЕЛ РАЗНЫХ ИЗГОТОВИТЕЛЕЙЦель работы.Исследовать пять образцов растительных масел разных изготовителей по нескольким показателям и определить соответствуют ли эти масла ...

... рекомендациями по планированию, учету и калькулированию себестоимости продукции в сельском хозяйстве». 3. СОСТОЯНИЕ И ПУТИ СОВЕРШЕНСТВОВАНИЯ УЧЕТА ЗАТРАТ И ИСЧИСЛЕНИЯ СЕБЕСТОИМОСТИ ПРОДУКЦИИ ПРОМЫШЛЕННЫХ ПРОИЗВОД СТВ. 3.1. Организация первичного и сводного учета затрат и выхода продукции промышленных производств. Система документации является обязательной в нашей стране. Это требование ...

... по числу снесенных яиц за год и их массе. Продуктивность пчелы Ее оценивают по количеству меда, полученной от одной пчелиной семьи. Основная продукция пчеловодства – мед, имеющий пищевые и лечебные свойства, а также воск и прополис. Технология производства мясо бройлеров При производстве мяса птицы применяют три технологии выращивания и содержания – на глубокой подстилке, сетчатых ...

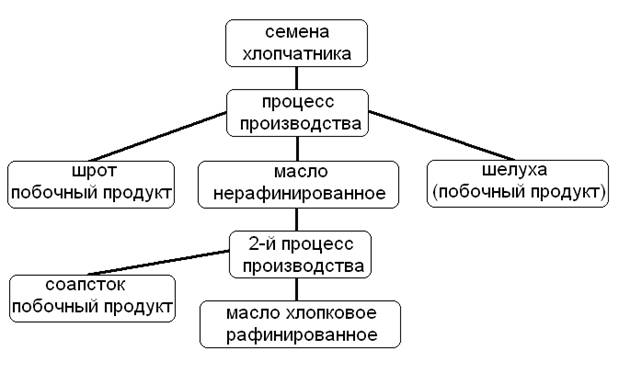

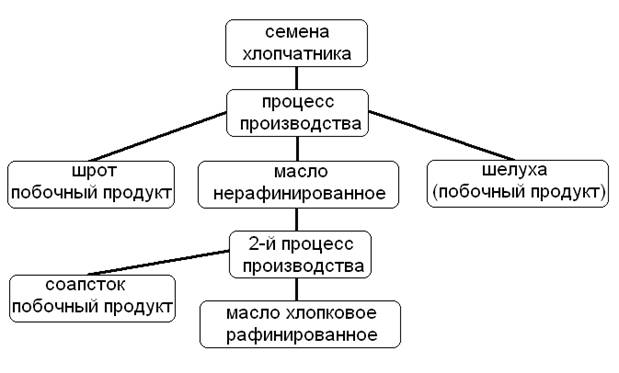

... цеха являются прямыми для цеха, но косвенными для множества видов продукции изготавливаемой в данном цехе. Затраты на производство продукции масложировой промышленности. Производства некоторых видов продукции требует нескольких этапов, прохождения нескольких процессов производства, и поэтому готовая продукция одного этапа производства является основным материалом (т.е. статьей затрат) для ...

0 комментариев