Навигация

Технология получения прядильного раствора

1.2. Технология получения прядильного раствора

Независимо от используемого растворителя при непрерывной технологии получения прядильного раствора в производстве волокна нитрон технологический процесс включает следующие основные стадии [5]:

- подготовку мономеров и растворителя;

- приготовление реакционной смеси;

- полимеризацию с получением прядильного раствора;

- демономеризацию прядильного раствора с удалением не вступивших в реакцию мономеров;

- регенерацию не вступивших в реакцию полимеризации мономеров и передачу их на стадию приготовления реакционной смеси;

- подготовку прядильного раствора к формованию (смешение различных партий, деаэрацию и фильтрацию).

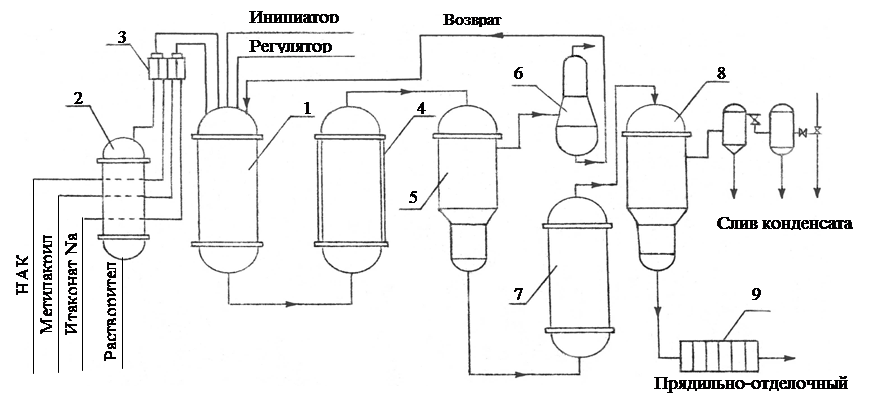

Принципиальная технологическая схема получения прядильного раствора в производстве волокна нитрон приведена на рис.1.

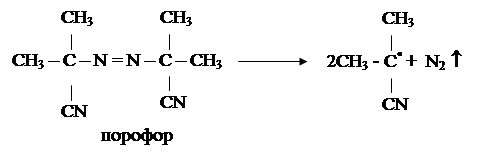

В соответствии с приведенной схемой исходные мономеры (АН, МА, ИтNa) проходят через теплообменник-выравниватель температур (поз.2), по межтрубному пространству которого протекает растворитель – 50 – 52%-ный водный раствор роданистого натрия или ДМФА. Подготовленные таким образом мономеры и растворитель объемными дозаторами (поз.3) подаются в аппарат приготовления реакционной смеси – смеситель (поз.1), куда одновременно поступают инициатор процесса полимеризации – порофор и регулятор молекулярной массы – двуокись тиомочевины (ДОТ). Как правило, используют смесь ДОТ и изопропилового спирта в соотношении 2:1 с целью уменьшения количества образующегося продукта разложения ДОТ – сульфата натрия. В смеситель (поз.1) поступают также рециркулируемые мономеры.

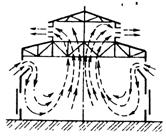

Приготовленная реакционная смесь передается в аппарат полимеризации – реактор (поз.4). Реактор представляет собой цилиндрическую емкость с трехлопастной мешалкой. Реакционная смесь поступает в нижнюю часть реактора и заполняет весь его объем, получаемый прядильный раствор отбирается из верхней части реактора. Из реактора (поз.4) прядильный раствор ПАН, содержащий 30 – 50% не вступивших в реакцию полимеризации мономеров, проходит в аппарат отгонки мономеров – демономеризатор (поз.5), где из тонкого слоя прядильного раствора, стекающего по стенкам аппарата и тарелкам, в условиях вакуума удаляются не вступившие в реакцию мономеры. Удаленные мономеры проходят сепаратор-конденсатор мономеров (поз.6) и возвращаются в технологический цикл (поз.1) в виде рециркулируемых мономеров. А демономеризованный прядильный раствор от нескольких реакторов поступает в бак меланжирования (усреднения) (поз.7) и затем в аппарат удаления пузырьков воздуха и азота (продукта разложения порофора) – деаэратор (поз.8), работающий по тому же принципу, что и демономеризатор [7]. Деаэрированный прядильный раствор ПАН с целью завершения его подготовки к формованию фильтруется на рамных фильтр-прессах и передается в прядильно-отделочный цех на формование.

Рис.1. Принципиальная технологическая схема получения прядильного раствора в производстве волокна нитрон:

1- смеситель реагентов; 2 – выравниватель температур; 3 - дозирующая установка; 4 – реактор; 5 – демономеризатор; 6 – сепаратор-конденсатор; 7 – бак меланжирования; 8 – деаэратор; 9 – фильтр-пресс

1.3. Изменение свойств акрилонитрильных волокон при замене итаконовой кислоты в сополимере

Для получения ПАНВиН используют различные сополимеры. В отечественной технологии производства волокна нитрон получил применение тройной сополимер, в состав входят акрилонитрил, метилакрилат и итаконовая кислота.

Учитывая то, что итаконовую кислоту получают из пищевого продукта – лимонной кислоты, проводятся работы по замене итаконовой на другие сополимеры, введение которых улучшало бы накрашиваемость волокна нитрон. Так, например, рассматривалась возможность использования для этих целей металлилсульфоната, 2-акриламид-2-метилпропансульфоновой кислоты [6]. Однако из-за сложности обеспечения чистоты получаемого прядильного раствора, изменения условий полимеризации эти сополимеры не получили практического промышленного применения [4].

Ташкентскими исследователями еще в 1990 г. установлена принципиальная возможность замены итаконовой кислоты на акриловую (АК) [7].

В России итаконовую кислоту не производят, и поэтому ее замена на более дешевый и недефицитный продукт чрезвычайно важна. Для решения технологических задач необходимы глубокие исследования вопросов влияния АК на процесс полимеризации, реологические свойства растворов, равномерность и интенсивность крашения катионными красителями.

Процесс полимеризации осуществлялся в лабораторных условиях с моделированием производственного режима (температура - 70°С, рН = 5) и сохранением некоторых компонентов состава - порофора в качестве инициатора полимеризации, диоксида тиомочевины - в качестве регулятора молекулярной массы и роданида натрия - в качестве растворителя.

При исследованиях изменяли продолжительность процесса полимеризации (12, 45 и 75 мин) и состав сополимера - АН:МА:АК (93,5:5,2:1,31; 92,3:5,1:2,6; 89,8:5,0:5,2 %). Образцы получали в виде пленок путем растворения сополимера в диметилформамиде с последующим отливом.

Анализ результатов показал, что оптимальной является продолжительность полимеризации 75 мин. За этот период, при содержании в сополимере 1,3% ИК, выход полимера составлял 87%. Наличие в сополимере такого же количества АК приводит к увеличению выхода полимера до 91,3%. С увеличением содержания АК в 2 и 4 раза отмечен снижение выхода полимера.

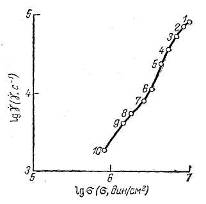

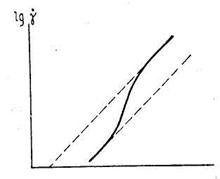

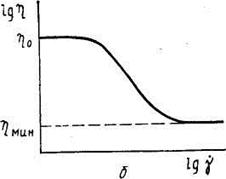

От состава сополимера зависят и его реологические свойства. Замена ИК на такое же количество АК приводит к некоторому снижению вязкости, но с увеличением количества АК вязкость возрастает, а при 4-кратном увеличении АК - возрастает значительно, затрудняя формование волокна.

При изучении свойств сформованных пленок установлено, что их линейная плотность практически не зависит от состава сополимера и соотношения компонентов в нем. По показателям механических свойств образцы на основе сополимеров с АК превосходят промышленный образец, причем их свойства значительно зависят от содержания АК в сополимере. Большей разрывной нагрузкой и удлинением обладают образцы, содержащие 2,6 % АК.

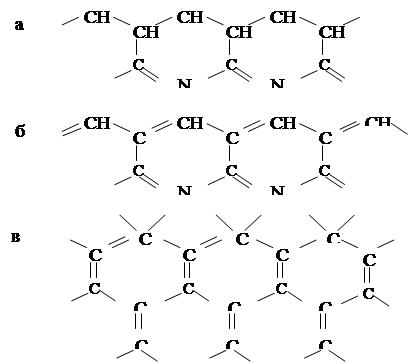

Замена одного компонента, по данным ТГА, не оказывает существенного влияния на термостойкость сополимера. Образцы имеют аналогичные начальные температуры термолиза: промышленный - 230°С, содержащий 1,3 и 2,6% АК - также 230°С, 5,2% АК - 235°С. После завершения основных стадий термолиза (500°С) выход карбонизованного остатка (КО) составляет у промышленного образца 71% (масс), у образца, содержащего 2,6 % АК - 72%. Однако увеличение количества АК до 5,2 % приводит к снижению выхода КО до 66%. Замена ИК на АК значительно уменьшает экзотермические эффекты процесса циклизации, что может положительно проявиться при переработке нитей из такого сополимера в углеродные.

Состав сополимера анализировали методом ИК-спектроскопии. Сравнительный анализ ИК-спектров показал совпадение полос поглощения всех валентных колебаний при длине волн от 800 до 3200 см-1. Однако отмечена большая интенсивность полос поглощения валентных колебаний групп СООН при 3640 см-1 у волокон, содержащих 1,3% АК, по сравнению с промышленным образцом. Увеличение содержания АК в 2 и 4 раза практически не влияет на интенсивность частоты колебаний групп СООН. Следовательно, изменения в спектрах поглощения связаны с химической природой АК.

Зависимость интенсивности окраски пленок катионными красителями от состава сополимера изучали путем определения коэффициента отражения в видимой части спектра. Установлено, что при замене 1,3% ИК на такое же количество АК интенсивность окраски возрастает во всей области спектра. С увеличением содержания АК интенсивность окраски в еще большей степени усиливается, что может позволить сократить расход дорогостоящих красителей. Следовательно, без изменения технологических параметров процесса, только замена ИК на АК в составе сополимера и изменение соотношения компонентов в сополимере в производстве ПАН волокон позволит:

- применить более доступный и недефицитный отечественный компонент сополимера;

- увеличите выход сополимера на 3,1 % без ухудшения физико-механических и физико-химических свойств волокон;

- придать волокнам большую активность при окрашивании катионными красителями.

Авторами [8-10] с целью улучшения качества и расширения ассортимента полиакрилонитрильных (ПАН) волокон, а также замены итаконовой кислоты (ИК) при получении волокна нитрон предлагаются волокна на основе тройного сополимеров акрилонитрила (АН) с метилакрилатом (МА) и N-винилкапролактамом (ВКЛ).

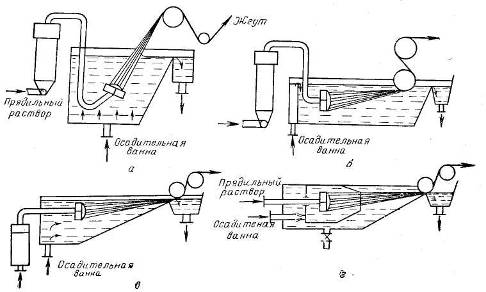

Синтез и формование волокон проводили по технологическому режиму, принятому для волокна нитрон. Волокна формовали на малой лабораторной прядильной установке из 13%-ных прядильных растворов сополимеров в роданиде натрия.

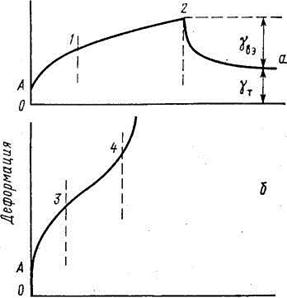

Установлено, что при увеличении содержания ВКЛ до 8% (масс.) прочность волокон при растяжении повышается, тогда как усадка и удлинение при разрыве уменьшаются. Увеличение суммарного содержания вторых компонентов (МА и ВКЛ) до 20% не приводит к существенному изменению свойств волокон по сравнению с 10%-ным их содержанием. Этот факт, вероятно, объясняется особенностями структуры волокон.

На физико-механические показатели волокон влияет не только состав сополимеров, но и степень пластификационной вытяжки. С ее увеличением заметно возрастают усадка и прочность, снижаются линейная плотность и удлинение волокон.

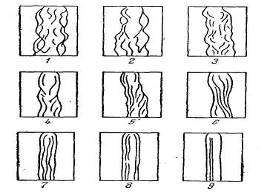

При рассмотрении основных физических свойств химических волокон необходимо, прежде всего, оценивать их надмолекулярную структуру, которая во многом определяет эти свойства. Судя по поперечным срезам волокон на основе тройных сополимеров АН с МА и ВКЛ, все образцы имеют овальное поперечное сечение. С увеличением степени пластификационной вытяжки форма поперечного среза несколько изменяется, в целом оставаясь бобовидной. Степень однородности волокон между собой и вдоль оси по размерам, наличию дефектов, способности к свечению в поляризованном свете, набуханию в муравьиной кислоте значительно различается в зависимости от состава сополимера и степени пластификационной вытяжки. Самым тонким, наиболее однородным, бездефектным и более ориентированным (по способности к двойному лучепреломлению) оказалось волокно, полученное из сополимера с высоким содержанием ВКЛ (АН:МА:ВКЛ= 90.21:2.05:7.85). Волокно же, содержащее 1,8% ВКЛ и 8,41% МА - наиболее дефектное, с округлым поперечным сечением и неоднородным свечением в поляризованном свете.

Оценивая некоторые структурные характеристики волокон по дифрактограммам, установили, что структура волокон заметно изменяется при варьировании состава сополимера. Так, с увеличением содержания ВКЛ (при пластификационной вытяжке 225%) степень кристалличности возрастает от 64 до 87% при степени ориентации 11-23, что свидетельствует о более высокой способности к ориентации волокон, сформованных в данных условиях.

Сравнение результатов сорбции волокон, полученных из сополимеров АН:МА:ВКЛ одинакового состава, показывает, что увеличение пластификационной вытяжки от 225 до 340% приводит к уменьшению сорбции паров воды. Изменение степени пластификационной вытяжки волокон влияет и на удельную поверхность и объем пор; значения этих параметров возрастают с уменьшением пластификационной вытяжки. Удельная поверхность и объем пор с увеличением содержания ВКЛ в сополимере уменьшаются.

Химическое строение нового сополимера предопределяет сродство красителя к волокну, поскольку функциональные группы элементарных звеньев, концевые и боковые группы макромолекул являются активными центрами, на которых происходит физическая или химическая сорбция красителя. Наиболее богаты активными группами или центрами сополимерные ПАН волокна с высоким содержанием ВКЛ, в результате чего им присуще повышенное сродство к дисперсным красителям. Значительное влияние на адсорбцию красителей ПАН волокном оказывает нарушение его структуры в процессе создания сополимеров АН. Активные группы мономеров, вводимые для сополимеризации, способны образовывать дополнительные связи с молекулами дисперсных красителей. Так, сомономер ВКЛ (вернее, его функциональные группы) обладает высокими адсорбционными и комплексообразующими способностями и поэтому высоким сродством к дисперсному красителю. Положительные полюса диполей дисперсных красителей могут притягиваться к отрицательным зарядам атомов кислорода карбоксильных групп лактамных циклов ВКЛ, которые также способны образовывать водородные связи с атомами водорода дисперсных красителей.

Для изучения накрашиваемости и способности сорбировать краситель, в частности дисперсный красно-фиолетовый, использовали волокна на основе сополимера АН:МА:ВКЛ с соотношением компонентов 90:2:8, 90:5:5 и 90:8:2, сформованные в идентичных условиях по роданидному способу с пятикратной пластификационной вытяжкой. Крашение проводили при температуре, близкой к температуре кипения воды (373 К), в присутствии поверхностно-активного вещества ОП-10.

Процесс сорбции красителя волокнами из водных растворов ОП-10 протекает сравнительно недолго. В течение 90 мин достигается видимое равновесие. В выбранном режиме кинетика крашения, скорость сорбции и равновесное содержание красителя в волокне существенно зависят от содержания ВКЛ в сополимере. С увеличением содержания ВКЛ до 8% в сополимере равновесное сорбированное содержание красителя в волокне (С = 22 г/кг волокна), ярко-окрашенном в выбранном режиме крашения, существенно выше, чем в волокне на основе сополимера с 2%-ным содержанием ВКЛ (14 г/кг) и волокне нитрон (3,9 г/кг). Таким образом, увеличение количества виниллактамных групп в сополимере позволяет получить акриловые волокна, способные окрашиваться в яркие цвета дисперсными красителями.

Поскольку вода является структурным пластификатором по отношению к сополимеру АН:МА:ВКЛ, процесс крашения протекает, по-видимому, в условиях, близких к переходу полимерного субстрата в высокоэластичное состояние, что также оказывает влияние на процесс сорбции красителя волокном.

Термодинамические характеристики процесса крашения волокон из сополимеров АН:МА:ВКЛ определяли, варьируя температуру от 343 до 373 К. Установлено, что с повышением температуры равновесная сорбция красителя увеличивается. Так, для волокна на основе сополимера, содержащего 8% ВКЛ, значения равновесного содержания красителя на волокне составили 14,4; 17,6 и 22,0 г/кг волокна при температуре 343, 358 и 373 К соответственно. Аналогично влияет изменение температуры на сорбцию красителя волокнами с содержанием ВКЛ 5 и 2%. Однако коэффициент диффузии в исследуемом интервале температуры изменяется незначительно [9].

Характеризуя исследуемые волокна, следует учитывать влияние температуры на их физическую структуру. С этой точки зрения все новые волокна относятся к группе гидрофобных термопластичных, не имеющих развитой системы микропор, но способных резко увеличивать свободный объем при нагревании выше температуры стеклования. Диффузия в этих волокнах происходит в возникающем в условиях фиксации свободном объеме.

Таким образом:

- при замене ИК на ВКЛ в тройных сополимерах АН:МА:ИК получаются волокна, аналогичные по структуре промышленному волокну нитрон, которые обладают тем более высокой способностью к ориентации, чем больше ВКЛ введено в состав сополимера;

- полученные волокна обладают высокими физико-механическими характеристиками, повышенной гидрофильностью и накрашиваемостью дисперсными красителями по сравнению с волокном нитрон;

- увеличение содержания ВКЛ в составе сополимера, а также повышение температуры способствуют повышению степени закрепления дисперсного красителя на волокне. При обычных технологических режимах окрашивания удается достичь высокого содержания остаточного красителя на волокне [8-10].

Похожие работы

... растворителя. В этом случае все примеси остаются в кубовом остатке. Для уменьшения гидролиза диметилформамида его перегонку проводят под вакуумом при 90 - 100°С. 1.5. Совершенствование технологии ПАН жгутика с целью получения высокопрочных, высокомодульных углеродных волокон Качество углеродных волокон (УВ) во многом определяется свойствами исходного ПАН волокна, в частности его дефектность ...

... предприятия для их оперативного использования. Совместно с другими подразделениями управления разрабатывает мероприятия по повышению эффективности производства, экономически обосновывая целесообразность этих мероприятий. В центре внимания работников отдела находятся задачи по организации труда и управления: внедрение типовых проектов рабочих мест, определение норм выработки и расценок, обмен ...

... углеродных волокон, а также для армирования пластиков, используется эта продукция и в производстве гардин, брезентов, парусины, палаточных тканей. 2. Особенности вязкотекучего состояния полимеров Текучее (жидкое) состояние веществ характеризуется их способностью к развитию необратимых деформаций, обусловленных взаимными поступательными перемещениями частиц (чаще - молекул). Механические ...

... или технологических процессов; – при выборе технического решения обеспечить малоотходность производства и максимальную эффективность использования энергоресурсов. Задачи специалиста в области безопасности жизнедеятельности сводятся к следующему; – контроль и поддержание допустимых условий (параметры микроклимата, освещение и др.) жизнедеятельности человека в техносфере; – идентификация ...

0 комментариев