Навигация

Принципы отбора изделий для изготовления методами порошковой металлургии

1.1 Принципы отбора изделий для изготовления методами порошковой металлургии

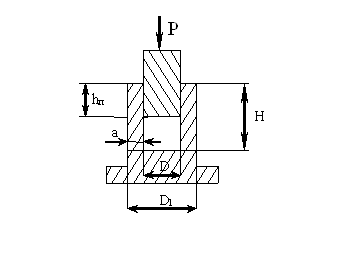

В связи с ограниченными возможностями формообразования деталей при изготовлении их методами порошковой металлургии важное значение приобретают принципы отбора деталей, переводимых на изготовление их методами порошковой металлургии. При этом необходимо учитывать ряд факторов — материал, применяемый при их изготовлении, режимы их термической и химико-термической обработок и обработки резанием, условия и режимы эксплуатации изделия. Одним из определяющих факторов является сложность их формы. Общие требования к форме деталей изложены в ГОСТ 29278–92 («Изделия порошковые. Конструктивные элементы»). В зависимости от применяемых конструктивных элементов изделия порошковой металлургии различают простой, сложной и особо сложной форм.

К изделиям простой формы относятся:

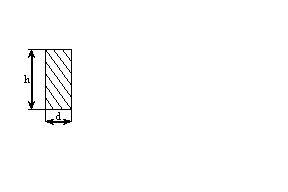

· изделия без переходов по высоте;

· изделия без отверстия или с одним отверстием и с торцами, ограниченными параллельными плоскостями.

Дополнительными конструктивными элементами изделий простой формы являются стенки, фаски, пазы и зубья.

К изделиям сложной формы относятся:

· изделия с одним переходом по высоте, без отверстия и с торцами, ограниченными параллельными плоскостями;

· изделия с одним или несколькими отверстиями, с одним переходом по высоте и торцами, ограниченными параллельными плоскостями.

К изделиям особо сложной формы относятся:

· изделия с двумя или более переходами и буртами по высоте, с торцами, ограниченными параллельными или непараллельными плоскостями, криволинейными плоскостями;

· изделия, ограниченные одной или более коническими, сферическими и другими криволинейными поверхностями.

Дополнительными конструктивными элементами изделий сложной и особо сложной формы являются стенки, фаски, пазы, зубья, бурты, выступы, уклоны, углубления в торцах.

В зависимости от сложности формы изделий, отходы при производстве и затраты на механическую обработку могут перекрывать другие преимущества порошковой металлургии. Применение порошковых методов изготовления изделий будет оправдано только тогда, когда в общей технологии изготовления достигается положительный экономический эффект или другие методы изготовления не обеспечивают заданных свойств.

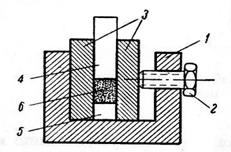

Оценка экономической целесообразности изготовления изделий простых и сложных форм методами порошковой металлургии не представляет особых сложностей и в основном отражает их серийность. В случае изготовления изделий особо сложной формы рентабельность производства дополнительно определяется затратами на изготовление деталей пресс-форм, которые возрастают по мере усложнения формы порошковых изделий, необходимостью применения специальных прессов, например, прессов с боковым давлением и т. п., повышенными затратами на механическую обработку. При прессовании в пресс-формах круп-ных деталей относительная стоимость изделия резко увеличивается, так как требуется применение более мощных (обычно гидравлических) прессов, которые, как правило, тихоходны, что снижает производительность труда. В связи с тем что при прессовании порошков применяются высокие давления (500–1000 МПа), площадь поверхности, на которую прикладывается давление прессования, лимитируется размерами пресс-формы и мощностью пресса.

Конструктор при проектировании порошковых изделий должен учитывать возможные изменения размеров при прессовании и спекании порошковых заготовок, величины которых в большинстве случаев определяются экспериментально, и назначать более жесткие и легко воспроизводимые допуски, определенные в ГОСТ 29278–92. Установлено, что методами порошковой металлургии можно получать готовые изделия без механической обработки отклонением перпендикулярно к направлению прессования в пределах от 0,025 до 0,130 мм на длине 25 мм. Более жесткие отклонения могут быть получены с помощью специальных методов порошковой металлургии — повторного прессования (калибрования) после спекания или динамического горячего прессования, горячей штамповки. Шероховатость прессованных изделий зависит от шероховатости рабочих поверхностей деталей пресс-форм. Внешние поверхности порошковых изделий имеют практически ту же шероховатость, что и рабочие поверхности матрицы, знаков, сердечников и других элементов пресс-формы.

Порошковые материалы, используемые для изготовления изделий конструкционного назначения, могут быть разделены на две группы: 1) для изготовления изделий в целях замены обычных углеродистых и легированных сталей, чугунов, некоторых цветных металлов и сплавов и 2) материалы со специальными свойствами, получить которые можно только при производстве изделий методами порошковой металлургии.

Наиболее характерными деталями первой группы являются шатуны, шестерни, храповики, кулачки, ригеля, накидные и специальные гайки, рычаги и многие другие, которые выпускаются промышленностью методами литья и механической обработки. Изготовление деталей этой группы рентабельно только при массовом производстве одинаковых изделий, так как изготовление пресс-форм, установка их на пресс и отладка процесса прессования — длительная и дорогостоящая операция. Так, например, если производительность прессования в зависимости от типа пресса (пресс-автомат, механический, гидравлический прессы) составляет от 150–200 до 2000 и более прессовок в ч, то на смену инструмента (пресс-формы) и его наладку затрачивается от 1–2 до 20–30 ч. В связи с этим, принято считать, что изготовление изделий методами порошковой металлургии может быть оправдано в том случае, если эти изделия составляют в серии 10 000–50 000 штук (простой формы), 5000–10 000 штук (сложной формы) и 500–1000 штук (особо сложной формы). В некоторых случаях производство более мелких партий порошковых изделий связано со сложностью или невозможностью изготовления изделий традиционными методами, а используемые порошковые технологии снижают себестоимость, материалоемкость и энергозатраты и повышают производительность труда,

Глава 2. КОНСТРУКЦИОННЫЕ ПОРОШКОВЫЕ МАТЕРИАЛЫ

В зависимости от плотности и назначения порошковые материалы подразделяются на две группы: 1) плотные — материалы с минимальной пористостью, изготовленные на базе порошков железа, меди, никеля, титана, алюминия и их сплавов; и 2) пористые, в которых после окончательной обработки сохраняется свыше 10–15 % пор по объему. Первая группа материалов нашла широкое применение в машино- и приборостроении, автомобильной и авиационной технике и других отраслях оборонного и общегражданского производства. Высокая пористость материалов второй группы обеспечивает приобретение ими специальных свойств и позволяет применять их для изготовления специальных изделий (изделий антифрикционного назначения, фильтров, деталей охлаждения и т. п.). При производстве этой группы деталей применяются железографитовые материалы, бронзы, нержавеющие стали.

Особое значение имеют инструментальные порошковые материалы. К их числу относятся порошковые быстрорежущие стали, карбидостали, твердые сплавы, материалы на основе сверхтвердых соединений (нитридов, боридов и т. д.) и алмазные материалы.

Похожие работы

... и т.д., которые находят широкое распространение в электро- и радиотехнике. Методом порошковой металлургии можно также получить сплавы с точно заданным составом, обладающие очень низким и очень высоким электросопротивлением. Металлокерамические материалы применяют в электро- и радиовакуумной промышленности при изготовлении ламп накаливания, в рентгеновских трубках, катодных лампах, выпрямителях ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

... ), выполненных за последние годы, отмечены новые области применения никеля и приводится большой список литературы. Ряд справочников и статей посвящен применению никеля в качестве легирующего элемента в сталях и сплавах с особыми физическими, химическими и механическими свойствами; много работ посвящено разработке новых никелевых жаропрочных сплавов и их применению в реактивной, газотурбинной ...

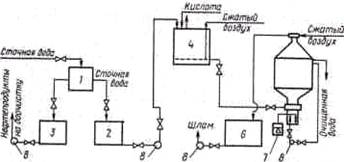

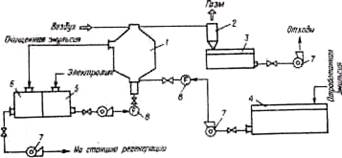

... 2.8 План расположения оборудования 3. Охрана труда 3.1 Общие требования безопасности (санитарно-гигиеническая характеристика производства) Опасными моментами при работе на установке по очистке масло-шламовых сточных вод методом электрокоагуляции являются: - возможность отравления парами кислот, щелочей; - возможность ожогов кислотой, щёлочью; - возможность поражения ...

0 комментариев