Навигация

2.3 Получение b-нафтола

Синтез b-нафтола путем сульфирования нафталина и последующего щелочного плавления (схема 12) является единственным промышленным методом его получения.

H2SO4 Na2SO3 NaOH

C10Н8 ¾¾¾® C10Н7 SO3H¾¾¾® C10Н7 SO3Na¾¾¾®

-H2O -SO2, -H2O -Na2SO3 -H2O

SO2, H2O

C10Н7 ONa¾¾¾®C10Н7 OH (12)

-Na2SO3

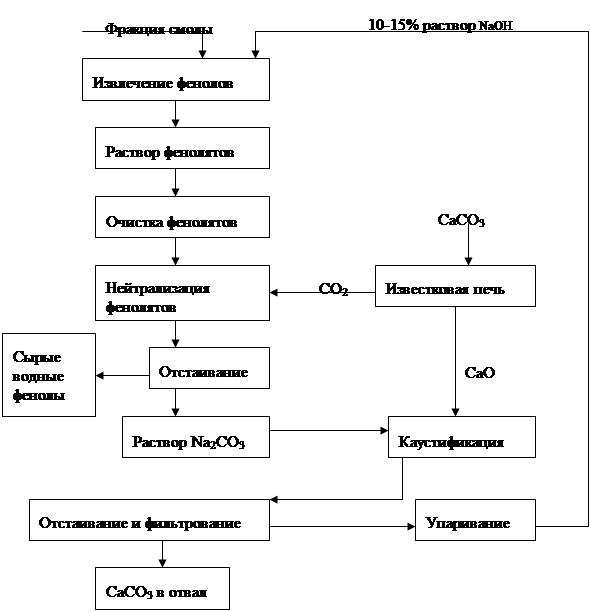

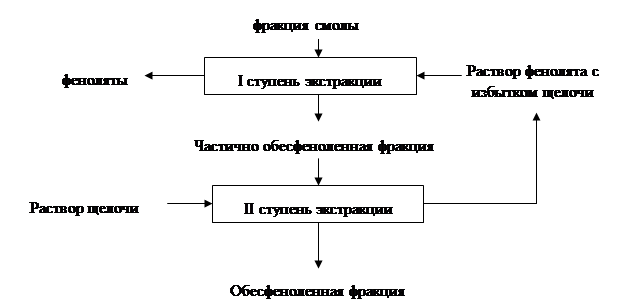

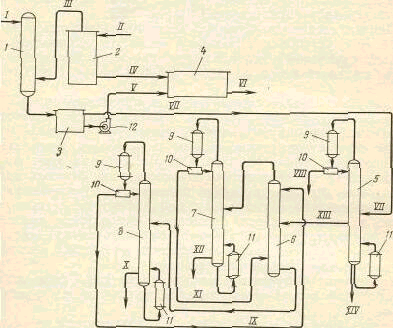

Производство 2-нафтола включает стадии щелочного плавления β – соли (рис.2; Приложение А), подкисления раствора нафтолята натрия (рис.3; Приложение А.1) и очистки 2-нафтола (рис.4; Приложение А.2). β – соль для производства 2 – нафтола берут в готовом виде.

Условия процессов и выбор основного оборудования

Условия нуклеофильного замещения сульфогруппы гидроксид-ионом малоблагоприятны: вследствие ионизации сульфогруппы понижена электронная плотность в реакционном центре, и необходимо взаимодействие двух отрицательных ионов АгSОз - и.НО-; в итоге реакция характеризуется высокой энергией активации (140—200 кДж/моль) и протекает при высоких температурах (до 300—380o С).

В промышленности тонкого органического синтеза реализованы два вида щелочного плавления — открытая плавка и закрытая плавка, различающиеся по условиям проведения процесса и аппаратурному оформлению. Выбор вида (способа) щелочной плавки определяется реакционной способностью исходной ароматической сульфокислоты (подвижности сульфогруппы) и возможностью протекания побочных реакций.

Открытая плавка проводится для моносульфокислот в ряду бензола и нафталина при температурах 300—350°С и концентрации щелочи 80—85%. Основной аппарат (плавильный котел) имеет связь с атмосферой, что и определило название этого вида щелочного плавления. В плавильном котле могут происходить предварительное упаривание щелочного агента до достижения его регламентированной концентрации и отгонка воды при температуре выдержки. Жесткие условия открытой плавки определяют выбор материала плавильных котлов (чугун и сталь с обязательными добавками никеля для увеличения устойчивости к концентрированной щелочи и хрома — для повышения стойкости к перепадам температур) и периодическую организацию процесса. Срок службы плавильного котла при открытой плавке составляет 2—3 года.

Высокая температура реакционной массы при щелочном плавлении, достаточно большие потери тепла при отгонке воды и теплоизлучении с поверхности аппарата даже при положительных значениях теплового эффекта процесса требуют только подвода тепла, что при открытой плавке может быть достигнуто обогревом топочными газами, парами ВОТ, электрообогревом.

Одним из существенных факторов, влияющих на ход процесса и качество конечного продукта, является качество исходных солей сульфокислот и щелочей. Они должны быть по возможности свободны от примесей минеральных солей, так как последние при плавке не растворяются в расплавленной (концентрированной) щелочи, приводят к комкованию реакционной массы, что препятствует перемешиванию и способствует местным перегревам и пригоранию к стенкам плавильного котла. Полностью должно быть исключено присутствие в щелочи хлоратов, взаимодействие которых с продуктами может привести к взрыву. Этим требованиям отвечает плавленый гидроксид натрия, который поставляется на предприятия в стальных барабанах [40— 42%-й раствор едкого натра (едкий каустик) со стадии электролиза хлорида натрия может содержать минеральные примеси, и его лучше использовать при проведении закрытой щелочной плавки].

Скорость щелочного плавления чувствительна к концентрации щелочи, поэтому для каждого процесса регламентируется избыток щелочного агента (загрузка составляет 2,1—3,0 моль на 1 моль моносульфокислоты). Вторым регламентным показателем является содержание щелочи в плаве в конце процесса, что используется при аналитическом контроле. Избыток щелочи и температура выдержки при f плавке взаимосвязаны. Например, плавка натриевой соли бензолсульфокислоты дает 95%-й выход фенолята натрия при 30-минутной выдержке и температуре 320° С с применением 55%-го избытка гидрок-сида натрия. Повышение температуры до 350° С позволяет закончить плавку при выдержке в течение 15 мин и применении только 5—10%-го избытка щелочи.

Консистенция реакционной массы в плавильных котлах может изменяться от достаточно подвижной жидкости (при плавке в производстве фенола и крезолов) до густой вязкой массы (при плавке в производстве 2-нафтола) и малоподвижной тестообразной массы (при производстве И- и гамма-кислот). В первом случае для перемешивания используют пропеллерные мешалки, делающие 100—150 об/ мин. В густых плавках главной опасностью является налипание на стенки аппарата слоя реакционной массы, что предотвращается при перемешивании якорными мешалками, которые при вращении (40—60 об/мин) почти касаются стенок котла (зазор между аппаратом и мешалкой 2—3 мм).

Закрытая щелочная плавка отличается от открытой более мягкими условиями по температуре и концентрации применяемой щелочи. В ряде случаев необходимая температура превышает температуру кипения раствора исходной щелочи или реакционного раствора при атмосферном давлении, поэтому процесс проводят под давлением до 2,5 МПа в автоклавах.

При наличии избыточного давления (в производстве С-, СС-, Аш-и азуриновой кислот), щелочное плавление проводится в автоклавах, изготовленных из стали и защищенных от щелочной коррозии чугунными вкладышами (подробно конструкция автоклавов и их узлов рассмотрена в разд. 6.10). Перемешивание осуществляется лопастными или рамными мешалками; для достижения температур выдержки применяют обогрев водяным паром или паром ВОТ, подаваемыми в рубашку или в змеевик, и обогрев топочными газами.

Открытая щелочная плавка имеет следующие преимущества перед закрытой: большая производительность вследствие высокой концентрации ингредиентов; применение оборудования, работающего без избыточного давления; возможность выделения сульфита натрия после гашения плава. К недостаткам относятся: большие энергозатраты; возможность окисления продукта реакции при контакте с воздухом; пригорание малоподвижных реакционных масс вследствие высокой температуры. Для предотвращения окисления плав защищают от контакта с воздухом созданием над ним паровой подушки. При проведении закрытой плавки эти нежелательные возможные осложнения процесса практически исключаются, но производительность плавки меньше, и в ряде случаев применяют оборудование, работающее под избыточным давлением.

Интересным процессом открытой плавки является «сухая» плавка в производстве резорцина, для которой используют свободные от воды динатриевую соль бензол-1,3-дисульфокислоты и чешуированный гидроксид натрия. Процесс имеет две характерные особенности: изменение температуры (300—380°С) во времени и изменение состояния (консистенции) реакционной массы, — что определяет его аппаратурное оформление.

В начале процесса исходная смесь ингредиентов достаточно подвижна. При температуре около 300°С происходит замещение первой сульфогруппы, выделяющаяся вода благодаря гигроскопичности гидроксида натрия остается временно в реакционной смеси, которая приобретает тестообразную консистенцию. По мере увеличения температуры вода удаляется, и необходимым становится измельчение образующихся твердых кусков до порошкообразного состояния.

Похожие работы

... и, конечно же, за многими другими, которые будут получены, — будущее. В этом направлении и работают многие НИИ и исследователи. Аспекты поиска новых лекарств, изыскание новых лекарственных веществ состоит из трех основных этапов: химический синтез, установление фармакологической активности и безвредности (токсичности). Такая стратегия поиска с большой затратой времени, реактивов, животных, труда ...

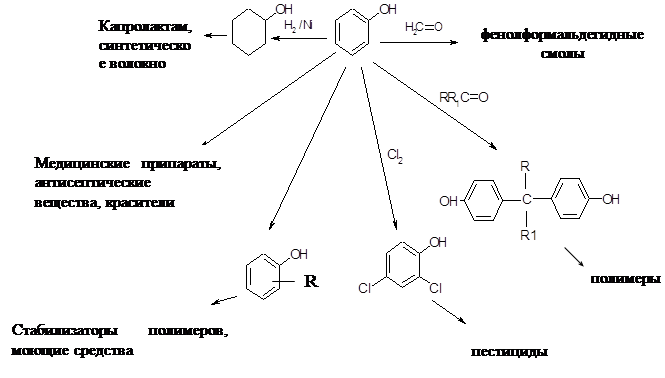

... и отработка методов превращения последних в крезолы. Классическим методом синтеза фенолов является щелочное плавление сульфокислот ароматических углеводородов Этот метод до сих пор используют для получения фенола и β- нафтола из бензола и нафталина соответственно. Oн, по-видимому, наиболее перспективен для производства п-крезола из толуола и в этом варианте реализован в ряде стран. ...

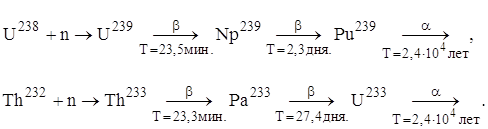

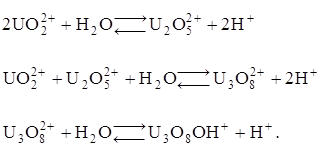

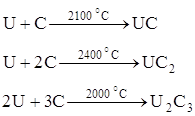

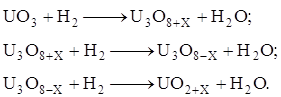

... оксида углерода: Диоксид урана, полученный термической диссоциацией оксалата уранила, пирофорен, легко взаимодействует с газообразным фтористым водородом т плавиковой кислотой. Получение оксидов урана из аммонийуранилтрикарбоната Аммонийуранилтрикарбонат разлагается на воздухе при температуре 700 – 900°С с образованием закиси-окиси урана: В этом же интервале температур, но в ...

... , анализ которых не может быть осуществлен в условиях аптеки, производится «под наблюдением», т. е. в присутствии провизора-аналитика или провизора-технолога. Концентраты, полуфабрикаты и внутриаптечная заготовка готовятся в асептических условиях и обязательно подвергаются полному химическому контролю. Они хранятся в соответствии с их физико-химическими свойствами и установленными сроками годности ...

0 комментариев