Навигация

2.2. Долговечность батареи

Средний срок службы современных АКБ при условии соблюдения правил эксплуатации - а это недопущение глубоких разрядов и перезарядов, в том числе по вине регулятора напряжения - составляет 4-5 лет.

Наиболее губительными для батарей являются глубокие разряды. Оставленные на ночь включенными световые приборы, либо другие потребители способны разрядить ее до плотности 1.12 - 1.15 г/см3, т.е. практически до воды, что приводит к главной беде аккумуляторов - сульфатации свинцовых пластин. Пластины покрываются белым налетом, который постепенно кристаллизуется, после чего батарею практически невозможно восстановить. Отсюда вытекает главный вывод - необходимо постоянно следить за состоянием батареи, периодически замерять плотность электролита. Особенно актуально это в зимнее время. Следует отметить, что сульфатация в определенных пределах - явление нормальное и присутствует всегда. (Вспомните - на основе теории двойной сульфатации построен принцип работы батарей). Но при малом разряде и последующей зарядке батарея легко восстанавливается до исходного состояния. Это возможно и при глубоком разряде батареи, но только в том случае, если следом сразу же последует заряд. Если же разряжать батарею длительное время, не давая ей "подпитки", то падение плотности ниже критического значения неизбежно приводит к образованию кристаллов сульфата свинца, не вступающих в реакцию ни при каких обстоятельствах. А это означает, что начался необратимый процесс сульфатации.

Не менее опасен для батареи и перезаряд. Это происходит при неисправном регуляторе напряжения. При этом электролит начинает "кипеть" - происходит разложение воды на кислород и водород и понижение уровня электролита. Вот почему необходимо следить за зарядным напряжением. Естественно, это не составляет труда, если на панели приборов присутствует вольтметр. Ну а если его нет? В этом случае также можно довольно просто оценить зарядное напряжение. Для этого запустите и прогрейте двигатель, установив средние обороты и подключите тестер (в режиме вольтметра) между "+" и "массой" аккумуляторной батареи. Нормальный зарядный режим батареи обеспечивается в диапазоне 14±0.5В. Если напряжение меньше - стоит проверить натяжение ремня, надежность контактных соединений цепей системы электроснабжения. Если же это не помогает - неисправность нужно искать в регуляторе напряжения. Впрочем, точно также вина ложится на регулятор, если напряжение превышает 14.5В.

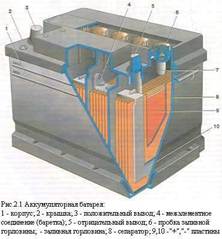

В последнее время широкое распространение получили сепараторы карманного типа - т.н. конвертные сепараторы. Их название говорит за себя - в эти конверты помещают одноименно заряженные пластины. Такая конструкция увеличивает срок службы батареи, так как осыпающаяся в процессе эксплуатации активная масса остается в конверте, тем самым предотвращается замыкание пластин.

Технологии рециклинга свинцовых отработавших аккумуляторных батарей

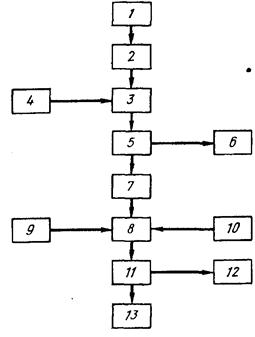

Рециклинг свинцовых отработавших аккумуляторных батарей можно разбить на следующие стадии:

1. Слив и переработка отработанного электролита.

2. Дробление батарей и разделение их компонентов.

3. Утилизация органических компонентов батарей.

4. Десульфуризация.

5. Пирометаллургическая переработка свинцового сырья.

6. Рафинирование чернового свинца.

Переработка отработанного электролита. В качестве способов утилизации отработанного электролита, содержащего серную кислоту, загрязненную примесями меди, железа и т.п., применяют:

1. Нейтрализацию известью с одновременной очисткой воды от тяжелых металлов. Воду сбрасывают в канализацию, а сульфат кальция (гипс), содержащий некоторое количество цветных металлов, направляют на захоронение.

2. Нейтрализацию кальцинированной содой (Na2CO3) с образованием раствора сульфата натрия. Высокая стоимость соды, значительные энергозатраты на выпаривание воды и недостаточная емкость рынка по сульфату натрия делают этот способ переработки электролита не всегда экономически оправданным. Поэтому в некоторых прибрежных и островных странах очищенный раствор сульфата натрия сбрасывают в море.

3. Поскольку основной примесью является железо, разработана технология его извлечения из раствора с помощью экстракции жидким ионообменником (ди-2 этилгексилфосфорной кислотой).4, В отдельных случаях отработанный электролит может быть использован для промывки газообразного SO2 в производстве серной кислоты.

Дробление батарей и разделение их компонентов. Твердые компоненты перемалывают, а затем очищают и разделяют на компоненты в специальных цехах. Целью переработки является получение свинецсодержащих металлической и оксисульфатной фракций с минимальным содержанием органики и хлора (из ПВХ), а также полипропилена с отделением отвальных органических и прочих материалов (эбонита, ПВХ-сепараторов, полиэтилена, стекловолокна и т.д.) с минимальным содержанием свинца и других элементов, модифицирующих аккумуляторные сплавы (Сu, Sb, Sn, As и др.).

На предприятиях используют комплексы оборудования, изготавливаемые специализированными машиностроительными компаниями, для механизированной разделки свинцово-кислотных батарей с автоматическим регулированием параметров технологических операций. Основным оборудованием установок являются дробилки, сепараторы гидродинамического типа и классификаторы различной конструкции. Из-за агрессивности оборотных растворов серной кислоты оборудование изготавливают из кислотостойкой нержавеющей стали. Производительность таких установок составляет от 5 до 50 т батарей в час.

Зарубежные и российские предприятия добились того, что разделка лома позволяет экологически приемлемыми способами практически полностью перевести содержащийся в батареях свинец в два товарных продукта с высоким содержанием этого металла (металлическая фракция и паста), выделить товарный полипропилен и получить отходы с низким содержанием свинца, которые после его отмывки могут быть использованы в дорожном строительстве или захоронены на обычных свалках, то есть не будут опасными для окружающей среды.

Утилизация органических компонентов батарей. Выделяемые в процессе разделки батарей органические компоненты – полипропилен, эбонит, ПВХ сепараторы и др. – механически загрязнены свинецсодержащим шламом и не могут быть напрямую использованы в других отраслях промышленности.

Основными путями поиска эффективного использования органических компонентов отработавших батарей являются:

1. Механическая отмывка шлама водой или оборотными растворами. Механическое удаление шлама с органики осуществляют различными способами. В одном из них осуществляют отмывку и классификацию полипропилена в несколько стадий, его сушку, расплавление, экструзию и грануляцию. Гранулы используются при изготовлении крышек и корпусов новых аккумуляторов. Другим способом удаления шлама с органических компонентов дробленых батарей является механическая отмывка их во вращающихся барабанах с перфорированными стенками. Вращение барабана приводит к трению отмываемых частиц друг о друга и сдирке с них шлама, который струями воды через отверстия в стенках барабана уносится в отстойник. Получение товарных продуктов из органических отходов существенно повышает эффективность производства, так как стоимость отмытой полипропиленовой крошки превышает стоимость металлического свинца, хотя и меньше стоимости нового полипропилена. В настоящее время из батарей получают технический полипропилен достаточно высокого качества. Сложнее обстоит дело с эбонитом и, особенно, с ПВХ.

2. Химическое растворение свинца и его соединений. Для более полной отмывки ПВХ от свинца, содержащегося в порах, можно применять его химическое растворение в растворах различных реагентов, например в разбавленных растворах хлористоводородной кислоты. Свинец из ПВХ переходит в раствор, из которого его осаждают, например, в виде карбонатов и присоединяют их к пасте.

3. Использование в дорожном строительстве. Отмытые от шлама эбонит и ПВХ могут быть использованы в качестве добавки в буферные слои дороги при строительстве крупных автомагистралей. Мелкоизмельченный отмытый эбонит может быть использован в качестве добавки к асфальту.

Во многих странах производители аккумуляторов вместо сепараторов из ПВХ все в большей степени используют сепараторы из полиэтилена и полипропилена, что при переработке отработавших батарей полностью снимает проблемы, связанные с присутствием в них ПВХ. Необходимо, чтобы отечественные аккумуляторные заводы также полностью отказались от использования ПВХ в батареях.

Десульфуризация. При пирометаллургической переработке пасты, то есть оксисульфатной фракции разделки батарей, сера из сульфат-иона переходит либо в газовую фазу в виде SO2, либо в сульфидно-железистый штейн, либо в штейношлаковый расплав, состоящий из сульфидов железа, натрия и свинца. Образование этих новых соединений серы увеличивает затраты на предотвращение загрязнения ими окружающей среды. Сущность десульфуризации состоит в переводе сульфат-иона из сульфата свинца в раствор, а свинца – в менее растворимое соединение, не создающее затруднений при его пирометаллургической переработке. В качестве десульфуризующих реагентов применяют гидроксид натрия и карбонаты щелочных металлов или аммония. Из раствора можно получить товарный сульфат натрия, который используется в производстве моющих средств, стекла, бумаги и пр.

Пирометаллургическая переработка свинцового сырья. Первоначально были разработаны способы плавки в шахтных и отражательных печах. Шахтная печь по использованию тепла и по восстановительной способности является самой эффективной, однако процесс обладает существенными недостатками, связанными с большим расходом кокса, с очисткой отходящих газов, с утилизацией шлаков.

В стационарной отражательной печи нагрев и расплавление шихты осуществляется за счет тепла, выделяющегося при сжигании топлива (мазут, природный газ) в газовом пространстве над ванной печи. В качестве восстановителя используют кокс. Недостатками такого способа плавки являются: недостаточный прогрев расплава по вертикали, что приводит к замедлению реакций восстановления и образованию трудноотделимых от свинца продуктов, неполному восстановлению свинца из шлака (необходимость дополнительной его очистки); большой объем дутья и необходимость очистки большого количества отходящих газов.

В дальнейшем распространение получили вращающиеся печи и электроплавка. В первом случае используется тепло нагреваемых факелом стенок и, в отличие от стационарной печи, происходит постоянный подогрев расплава изнутри и его перемешивание. Процессы идут с большей скоростью и меньшим расходом топлива. Если использовать кислород в дутье вместо воздуха, то сокращается объем отходящих газов и потери с ними тепла. Плавка во вращающихся печах используется на 60% всех мощностей заводов мира, перерабатывающих свинцовые батареи. Основными недостатками плавки являются периодичность работы, принятие специальных мер по избежанию запыленности и загазованности на рабочих местах, получение вместо шлака натриевого штейно-шлакового расплава, опасного для окружающей среды из-за своей химической нестойкости. При использовании руднотермических электрических печей тепло выделяется непосредственно в слое жидкого шлака с высоким удельным сопротивлением при прохождении через него электрического тока, а также при микродуговом заряде в газовой фазе у поверхности электрода. В электропечи возникают мощные конвективные потоки, которые интенсивно перемешивают шлак, нагревают его и способствуют более быстрому и глубокому протеканию реакций. Коэффициент полезного использования тепла в электропечи составляет около 70%, что значительно превышает этот показатель у отражательной печи.

Прямой нагрев шлака позволяет исключить использование дополнительного топлива и воздушного дутья для его сжигания и, следовательно, сократить объем отходящих газов и потери тепла с ними в несколько раз. Отходящие газы направляют на окисление в камеру дожигания, затем охлаждают, очищают от пыли в рукавных фильтрах и от диоксида серы в системе мокрой очистки газов. При переработке продукта десульфуризации пасты содержание диоксида серы в газах незначительно, и очистка их упрощается.

Основными недостатками электропечи являются значительная зависимость экономических показателей производства от стоимости электроэнергии, периодическое появление настылей на стенках печи, что приводит к необходимости повышения температуры расплава, то есть к увеличению непроизводительного расхода электроэнергии, электродов, огнеупоров. Дальнейшее совершенствование этого процесса и конструкции печей позволит создать наиболее эффективную и наименее опасную для окружающей среды технологию переработки свинцовых батарей.

Еще одним перспективным процессом плавки вторичного свинцового сырья является использование технологии Ausmelt, в основе которой лежит использование вертикальной цилиндрической футеровочной печи с длинной фурмой, погруженной сверху в расплав. Через фурму непосредственно в расплав вводят топливо и воздух или кислород. Получается прямой нагрев расплава и его бурное перемешивание горящими газами. Переработка материалов происходит в две последовательные стадии: расплавление шихты, восстановительное обеднение шлака. Газы обеих стадий охлаждают и очищают с использованием традиционного оборудования для очистки газов.

Повышенные экологические показатели в процессе Ausmelt достигаются за счет полного укрытия печи, работающей под отрицательным давлением, и герметизации всех отверстий. Внутрипечное дожигание технологических газов при температуре выше 1 300 °С и последующее их быстрое охлаждение позволяют иметь очень низкое содержание диоксинов и фуранов. Недостатками процесса Ausmelt являются получение богатых и бедных по свинцу шлаков в одном агрегате, что ускоряет износ футеровки, и предположительно небольшой срок работы погружной фурмы из-за выгорания нижней части.

Рафинирование чернового свинца. При пирометаллургической восстановительной плавке получают черновой свинец, загрязненный сурьмой, оловом, мышьяком, медью. Черновой свинец из вторичного сырья рафинируют в основном пирометаллургическими способами, однако в ряде случаев используется электрорафинирование (после обезмеживания).

В процессе пирометаллургического рафинирования сначала проводят смягчение свинца (очистку от сурьмы, мышьяка, олова), а затем обезмеживание. Окислительное смягчение основано на большем сродстве сурьмы, мышьяка и олова к кислороду, чем у свинца. Щелочное рафинирование (Гаррис-процесс) опирается на способности оксидов сурьмы, мышьяка и олова образовывать со щелочью нерастворимые в свинце соединения.

Обезмеживание проводят в две стадии. Грубое обезмеживание расплава чернового свинца осуществляется ликвацией кристаллов меди и ее соединений за счет разности удельных весов и концентрирования их на поверхности расплава при охлаждении свинца с 700-900 °С до 330-335 °С. Остаточное содержание меди в черновом свинце после ликвационного обезмеживания составляет 0,05-0,1%. Для тонкого обезмеживания чернового свинца применяется сульфидирование меди смесями серы и гидроксида натрия, либо пирита и гидроксида натрия, либо серы, гидроксида натрия и соды. Остаточное содержание меди в свинце после обезмеживания составляет 0,005-0,006%.

Низкотемпературное рафинирование чернового свинца в обогреваемых газом или электричеством металлических котлах с механическим перемешиванием (иногда для окислительного рафинирования применяют маломасштабные отражательные печи) и ограниченное число операций делают рафинировочный передел заводов вторичного свинца сравнительно малозатратным, а отходящие газы не требуют охлаждения и могут быть очищены от свинецсодержащей пыли в рукавных фильтрах в одну ступень.

Электрорафинирование заключается в растворении свинца с анода, отлитого из чернового металла, и осаждении его на катоде в виде чистого марочного металла. Извлеченные из ванны катоды промывают водой и направляют в котлы для переплавки и дополнительного рафинирования от сурьмы. Расход электроэнергии на 1 т свинца составляет 120-170 кВт-ч. Электрорафинирование используют главным образом для очистки вторичного свинца от несвойственных ему примесей висмута и серебра.

Дальнейшее развитие процессов переработки отработавших свинцовых аккумуляторов связано с ужесточением экологических требований по свинцу, совершенствованием организации сбора аккумуляторного лома, более полной переработкой органических аккумуляторных отходов, снижением стоимости вторичного производства. Определенные надежды связывают с гидрометаллургическими методами переработки свинцового аккумуляторного лома, где капитальные затраты меньше, чем в пирометаллургии. В этих методах предотвращается загрязнение окружающей среды парами свинца и сернистыми газами.

Глава 3. ИЗВЛЕЧЕНИЕ СВИНЦА ИЗ ЛОМА АККУМУЛЯТОРНЫХ БАТАРЕЙ

Известные процессы для извлечения свинца из лома аккумуляторных батарей предусматривают использование отражательной печи или шахтной печи для плавки свинца. При осуществлении этих процессов происходит образование больших количеств S02, что представляет опасность для окружающей среды. Усиление контроля за составом отходящих газов приводит к значительному удорожанию процесса.

Было установлено, что проблема охраны окружающей среды может быть в значительной мере решена с помощью процесса, в котором проводится гидрометаллургическое превращение PbS04 в легко восстанавливаемое соединение РЬО без выделения значительных количеств S02. В начальной стадии этого процесса батарейный лом, основным компонентом которого является PbS04, реагирует с суспензией гидроокиси кальция. Образующийся при этом продукт представляет собой водную суспензию РЬО и CaS04-2H20, которую подвергают фильтрованию и сушке.

Следующей стадией процесса является восстановление РЬО до металлического свинца под действием углерода при температурах 600—650 °С. Однако было установлено, что наличие частиц сульфата кальция, попадающих с первой стадии процесса, препятствует коалесценции капель расплавленного свинца с образованием легко отделимой жидкой фазы, состоящей из свинца высокой чистоты.

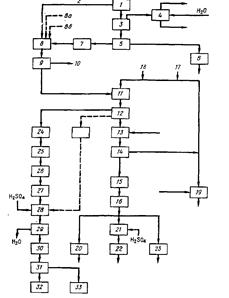

Схема процесса представлена на рис. 1. Сырье 1 представляет собой обычный лом свинцовых батарей, как правило содержащий 61 % пастообразного материала и 39 % пластин из свинца, содержащего сурьму. В состав пасты входит ~41 % PbS04, а также РЬ02 и мелкодисперсный металлический, свинец.

Использованные аккумуляторы сначала измельчают в шаровой мельнице 2, мокрой или сухой, для высвобождения пасты и уменьшения размеров ее частиц до 100 меш. При этом материал металлических пластин остается в виде кусков металла. Из шаровой мельницы продукт подают в реактор 3, где его смешивают с суспензией Са (ОН)2 — 4. В качестве реактора может быть использован любой подходящий реактор или смеситель, например вращающийся барабан или двойной конический смеситель. Водная суспензия Са (ОН)а содержит 15—20 % СаО и добавляется к батарейному лому в таких количествах, чтобы обеспечить приблизительно стехиометрическую концентрацию Са (ОН)2, соответствующую уравнению PbS04 + + Са (ОН)2+ Н20-*РЬО + CaS04-2H20. Получаемую смесь оставляют на 2—5 мин; этого времени обычно бывает достаточно для практически полного протекания реакции. Реакцию обычно проводят при комнатной температуре, однако для сокращения времени реакции температуру можно повысить до 50 "С.

Затем реакционную смесь фильтруют иа фильтре 5, либо воду 6 удаляют каким-нибудь другим способом и остаток подают в сушилку 7, температура в которой составляет 150—200 °С и где происходит практически полное удаление остаточной влаги. Сухой продукт подают в смеситель 8, представляющий собой обычный смесительный аппарат, где происходит смешивание с углеродсодержащим восстановителем 9 и флюсом 10, состоящим из КС1 и NaCl.

Затем смесь направляют в печь //, в которой одновременно протекает взаимодействие с флюсом и восстановление. Углерод для восстановления может быть использован в любом удобном виде, например в виде древесного угля, кокса, сажи и т. п. Предпочтительно применять его в виде мелкого порошка, однако можно использовать и в виде гранул. Углерод добавляют в приблизительно стехиометрических количествах, требуемых для восстановления образовавшейся окиси свинца.

Смесь КС1 и NaCl добавляют в количестве достаточном для перевода в жидкое состояние образовавшегося сульфата кальция. В результате взаимодействия образуется жидкая смесь, из которой легко может быть выделен расплавленный свинец. Желательно, чтобы добавляемые количества КС1 и NaCl были достаточны для образования тройной эвтектической смеси с сульфатом кальция. Эта смесь содержит, % (мол.): КС1 38,5, CaS04 19,0 и NaCl 42,5; температура ее плавления составляет 605 °С. Однако для ожижения сульфата кальция, позволяющего проводить эффективное выделение свинца, как правило пригодны смеси, содержащие, % (мол.): КС1 32—54, CaSО4 21—19 и NaCl 48—25.

Печь 11 представляет собой реактор обычной конструкции, позволяющий достигать требуемой температуры и устойчивый к действию применяемых реагентов. Рабочая температура составляет 605—700 °С, причем предпочтительно работать при 650 °С. Оптимальное время контакта зависит от специфических характеристик и количеств применяемых реагентов, а также от температуры реакции. Обычно время 1—2 ч является достаточным для практически полного превращения РЬО в расплавленный металлический свинец. Поскольку плотность углерода ниже, чем у флюса, в ходе реакции необходимо перемешивание падающей мешалкой для того, чтобы обеспечить эффективное восстановление РЬО. Образующийся расплавленный свинец 13 собирается на дне печи и может быть легко отделен от шлака 12 обычными методами, например сливанием, или с помощью насоса для расплавленных металлов.

В процессе производства аккумуляторных батарей неизбежно образуются дефектные или поврежденные готовые сухие пластины или элементы, которые попадают в отходы. Для снижения стоимости производства желательно проводить извлечение свинца и из этого материала. Известен способ для переработки дефектных или поврежденных пластин и элементов, в соответствии с которым последние подвергают плавлению в котле при температуре близкой к температуре плавления свинца. Около 50 % металла или ~20 % от общей массы пластины или элемента могут быть выделены по этому методу в виде металлического свинца. Остающиеся 50 % металла вместе с неметаллическими компонентами пластин собираются в виде шлака, который для дальнейшего выделения свинца подвергают дорогостоящему переплаву. В результате этого извлекается ~85 % РЬ, содержащегося в шлаке. После проведения двух стадий обработки ~12 % от массы исходного лома остаются нерегенерированными.

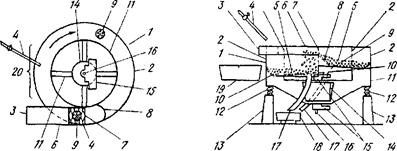

Горизонтальный и вертикальный разрез аппарата для разделения металлических и неметаллических компонентов в пластинах утильных аккумуляторных батарей

Помимо этого недостатка следует также отметить, что стоимость переплава составляет ~50 % общей стоимости исходных пластин и элементов. Таким образом возможность проводить выделение свинца без переплава является очень ценной для повышения экономичности этого процесса.

Процесс предназначен для выделения свинца из батарейных пластин без использования процессов плавления и переплавки. Достоинствами процесса являются его малая трудоемкость и возможность выделения активного материала из пластин в виде мелких гранул или порошка, пригодного для повторного использования путем непосредственного добавления в смесители для приготовления пасты.

Согласно этому процессу пластины кислотных аккумуляторов, поврежденные в процессе их производства, помещают в вибрирующий наклонный желоб. В результате вибрации происходит отделение металлических компонентов пластин от неметаллических, а также измельчение неметаллических компонентов. Последние выводятся из желоба в виде мелкого порошка через донные отверстия, а металлические компоненты поднимаются по желобу и выводятся с его верхнего конца. Горизонтальный и вертикальный разрез используемого аппарата приведены на рис. 2.

Спиральный желоб / имеет вертикальные стенки 2 и дно 10. Желоб / укреплен на раме 11, которая поддерживается пружинами 12 и основаниями 13. На раме 11 также укреплен мотор 14 с вертикальной осью 16, с которой соединены два эксцентрических груза 15. При работе мотора 14 грузы 15 придают круговую вибрацию желобу /. Дно желоба имеет равномерный наклон за исключением короткого крутого участка 8 у верхнего конца желоба. С этого крутого участка сырье попадает в выходной желоб 6. Через два отверстия 9, закрытые ситом с маленькими отверстиями, активный материал—в сухом или мокром виде — выходит из желоба. По желобам 17 активный материал попадает в поддон 18, в котором его собирают для повторного использования. Во втором поддоне 19 собирают частицы пластин, выходящие через выходной конец 3 желоба 6.

В процессе работы поврежденные пластины батарей и другой лом подают в желоб / на участке, отмеченном цифрой 20. Пластины медленно перемещаются по желобу в направлении, указанном стрелкой и при этом из них вытрясается весь неметаллический материал. Перед наклонным участком 8 пластины распадаются на части, которые поднимаются по крутому участку 8 и через желоб 6 выходят в поддон 19. Частицы неметаллических материалов при движении сырья оседают и через отверстия 9 по желобам 17 попадают в поддон 18. При трении частиц неметаллического материала друг о друга и о металлические частицы происходит их измельчение с образованием порошка. Самые крупные частицы порошка имеют диаметр не более 500 мкм.

Было установлено, что процесс разделения пригоден как для мокрых, так и для сухих пластин, независимо от того, придана им правильная форма или нет. Однако при обработке сухих пластин наблюдается нежелательный процесс выделения пыли из аппарата. Небольшие добавки в желоб воды, место ввода которой отмечено цифрой 4, позволяют устранить проблему пылеобразования и повышают эффективность процесса.

Разделительный желоб не обязательно должен быть круглым. В некоторых случаях удобнее использовать прямой желоб. На схеме показаны отверстия 9 для вывода выделенного активного материала из желоба. В то же время дно 10 желоба может быть полностью или частично выполнено в виде сита с соответствующим размером отверстий.

Для повышения эффективности процесса разделения за счет уменьшения времени обработки в желобе / могут быть помещены измельчающие элементы, которые на схеме обозначены цифрой 5. Эти элементы могут быть выполнены из любого материала, твердость которого выше, чем у используемого сырья; в частности могут быть использованы шары или цилиндры из стали или оксида алюминия. Использование элементов из оксида алюминия более предпочтительно, поскольку они не вносят загрязнений. Измельчающие элементы позволяют ускорить превращение активного материала батарейных пластин в порошок и облегчают его отделение от пластин свинца.

Измельчающие элементы 5 поднимаются по крутому участку 8 вместе с частями пластин. Они проходят через сито 4, имеющееся в переднем конце 7 желоба 6 и возвращаются в нижнюю часть желоба /. Металлические частицы, собранные в поддоне 19, могут быть поданы в тигель для отливки пластин или в другое устройство для плавления свинца, а неметаллические продукты из поддона 18 могут быть направлены на стадию смешивания пасты.

Обычно желоб имеет наклон 2,4°. Спиральный желоб шириной 35 см, глубиной 41 см и средним диаметром 155 см с амплитудой вибрации 3 мм, работающий с мотором мощностью 14,72 кВт при 1750 об/мин позволяет разделять на металлические и неметаллические компоненты до 900 кг батарейных пластин в час.

Процесс предусматривает непрерывную подачу целых или измельчённых кислотных аккумуляторов вместе с карбонатом натрия и водой во вращающийся барабанный сепаратор, в котором находятся шаровые измельчающие элементы. Перемешивание сырья, которому способствуют конструкционные элементы внутри барабана, приводит к дальнейшему измельчению и разрушению частей аккумулятора, нейтрализации привнесенного электролита и превращению мелких частиц сульфата свинца в карбонат свинца. В результате образуется тяжелая суспензия активного материала, в которой плавают органические фрагменты аккумуляторов.

Суспензия активного материала постоянно вытекает из одного конца барабана и вместе с органическими фрагментами поступает в первый промывочный барабан, а тяжелые части металлических пластин вместе с другими частями аккумуляторов, состоящими из свинцовых сплавов с малым содержанием сурьмы, тонут в суспензии и удаляются с противоположного конца барабана во второй промывочный барабан. Часть вытекающей суспензии перекачивается назад в барабан, куда подается также определенное количество воды. Оставшаяся часть суспензии подается в концентрирующий аппарат для дальнейшей переработки.

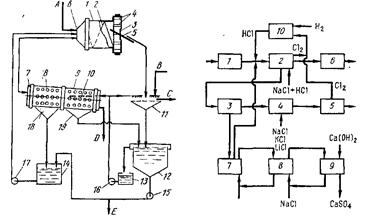

Установка состоит из обычного мокрого сепаратора 1, представляющего собой вращающийся барабан со спиралью 2, выходным отверстием 3, лопастями 4, желобом 5 и загрузочным отверстием 6. Вращающийся барабан 7, ось которого несколько наклонена относительно горизонтального направления, имеет несколько отверстий в стенках и разделен на две части 8 и 9; в нем также имеются трубки с отверстиями 10 для промывной воды, два бункера 18 и 19 для сбора и транспортировки жидкостей,

Рис. 2. Схема процесса разделения компонентов лома аккумуляторных батарей вытекающих из секций 8 и 9.

Установка также включает сито 11, концентрирующий аппарат 12, резервуар 13 для сбора воды декантируемой Из аппарата 12, резервуар 14 для сбора шлама, с мешалкой (на схеме не показана), а также насосы 15, 16 и 17. Свинцовые аккумуляторные батареи загружают в барабанную дробилку, в которую противотоком подается горячий газ. Куски разбитых батарей размером 2—15 см освобождаются от пасты на сите, имеющемся в дробилке, размер отверстий в котором составляет 2—30 мм. Затем куски сырья вместе со шламом в точке А подаются в загрузочное отверстие 6 сепаратора /. Шлам вместе с плавающим неактивным материалом вытекает из сепаратора через отверстие 6, а металлические компоненты транспортируются с помощью спирали 2 к отверстию <? и с помощью лопастей 4 выводятся по желобу 5.

Неактивные материалы и шлам, выходящие из сепаратора 1, подают в барабан 7, выделенный шлам направляют в резервуар 14, а неактивный материал после промывки водой, подаваемой с помощью насоса 16 по трубке 10, выводится в точке Д. Металлические компоненты направляют на сито 11 и после промывки водой рециркулируемой из резервуара 13 и свежей водой В выводятся в точке С. Промывные воды из секции 9 барабана 7 и с сита 11 подаются в концентрирующий аппарат непрерывного действия 12, откуда жидкость стекает в резервуар 13, а сконцентрированный шлам возвращается насосом 15 в резервуар 14. Возможно присутствующий избыток пасты удаляют в точке Е, например путем фильтрования части сконцентрированного шлама, выходящего из аппарата 12.

Очевидно, что при использовании достаточно производительного концентрирующего аппарата 12, регулируя поток перекачиваемый насосом 16, можно в широком интервале изменять количество подаваемой промывной воды и таким образом в случае необходимости снижать количества активного вещества, прилипающего к тонущим и всплывающим продуктам.

Процесс предусматривает выделение свинца из шлама, получаемого из отработанных аккумуляторов путем нагревания его до 100—150 СС для удаления воды с последующим взаимодействием при температуре ~1000"С с порошком углерода в закрытой электрической печи. В процессе образуется относительно небольшой объем безводного отходящего газа, что позволяет заметно снизить энергоемкость процесса выделения. Пыль и S02 могут быть легко удалены из отходящих газов.

Процесс предназначен для выделения свинца из аккумуляторов при контактировании измельченного сырья с расплавом соли щелочного металла с последующим восстановлением соединений свинца до элементарного свинца, отделением расплавленного свинца от расплава соли и транспортировкой расплавленной соли вместе с продуктами обугливания в зону горения, где соль снова нагревается до требуемой температуры и вновь возвращается на контактирование с аккумуляторами. Часть соли щелочного металла выводится из системы и подвергается очистке для того, чтобы поддерживать приблизительно одинаковый состав соли в течение процесса.

Процесс 2 предназначен для выделения свинца из лома аккумуляторных батарей путем обработки последнего водным раствором хлорида щелочного металла и соляной кислотой при повышенной температуре. При этом происходит растворение свинца, содержащегося в сырье, с образованием хлорида свинца. Процесс включает также стадии отделения водного раствора хлористого свинца от нерастворимого гартблея, кристаллизации хлористого свинца из охлажденного раствора и отделения кристаллов от жидкости, а также электролиза хлористого свинца с получением металлического свинца. Отработанные аккумуляторы разбивают в устройстве 1 и корпуса аккумуляторов, перегородки и другие подобные материалы с малой плотностью отделяют от свинцовых деталей, используя разницу в их скоростях оседания в водной суспензии. После отделения материалов, содержащих свинец, оксид свинца и сульфат свинца их подвергают измельчению в ударной дробилке с получением кусков, размеры которых позволяют проводить их выщелачивание. Измельченный материал подают в горизонтальный реактор 2 для выщелачивания, оборудованный вращающийся мешалкой. В реактор противотоком подается водный раствор NaCl и HCI.

Эксперименты показали, что эффективность выщелачивания при использовании смеси NaCl и НС1 значительно выше, чем при использовании какого-либо из этих веществ в отдельности. Добавки серной кислоты существенно увеличивают эффективность процесса выщелачивания. Наиболее эффективным при выщелачивании является водный раствор, содержащий ~80 г/л соляной кислоты, ~ 160 г/л NaCl и ~20—70 г/л серной кислоты. Оптимальной температурой проведения процесса является 70—80 °С.

В результате восстановления РЬ02, присутствующая в массе превращается в РЬО, которая переходит в раствор в виде хлорного комплекса; PbS04 также растворяется в виде хлорного комплекса. В процессе восстановления РЬ02 происходит выделение хлора. При проведении данного процесса большая часть образующегося хлора может быть использована для окисления поверхности металлического свинца, которая постоянно обновляется благодаря эффективному механическому перемешиванию; в результате этого увеличивается выход хлористого свинца.

Непрореагировавший хлор из реактора 2 направляют на стадию сжигания 10, где при сжигании в водороде образуется хлористый водород, возвращаемый в реактор 2. При эффективном проведении выщелачивания концентрация хлористого свинца в смеси составляет не менее 37 г/п, и достигается растворение 99 % сульфата и окиси свинца. Часть металлического свинца, присутствующего в исходном сырье, также превращается в хлорид свинца.

В процессе выщелачивания, несмотря на кислую реакцию среды, Происходит частичное высаживание растворенных примесей (металлов, менее активных, чем свинец) на поверхности свинца. В результате этого достигается двойной эффект: получается очень чистый хлористый свинец и металлический гартблей, имеющий такое высокое содержание, например сурьмы, что после стадии плавления 6 он может быть использован для изготовления сплавов.

Поскольку в процессе получается концентрированный раствор хлорида свинца, а растворимость РЬС12 сильно зависит от температуры, то большая часть РЬС12 может быть осаждена на стадии 3 в виде очень чистых кристаллов в результате снижения температуры до ~18 °С. Степень осаждения свинца в виде кристаллов в этом случае составляет ~84 %. После кристаллизации маточный раствор отфильтровывают и возвращают в процесс для дальнейшей переработки.

Полученные кристаллы РЬС12 сушат и сплавляют на стадии 4 с NaCl, КС1 или LiCl. При этом получается легкоплавкая смесь солей, из которой свинец может быть выделен на стадии электролиза 5 по известному методу. В результате электролиза получается свинец с чистотой 99,99 %. Маточный раствор, возвращаемый в процесс со стадии кристаллизации 3, содержащий примеси металлов и серной кислоты, перед рециркуляцией направляется для очистки на стадию 7.

На стадии 7 проводится экстракция из раствора ионов бисульфата и сульфата, например с помощью нерастворимого в воде третичного амина, в частности триоктиламина. Установлено, что при быстром и эффективном контакте выход в процессе экстракции выше, чем при длительном контакте, приводящем в конце концов к установлению равновесия. Для уменьшения вязкости и лучшего разделения фаз экстрагент разбавляют растворителем, например керосином или ксилолом. Для экстракции могут быть использованы не только третичные, но и другие амины.

Раствор третичного или другого амина, содержащий бисульфат, может быть регенерирован на стадиях 8, 9 для повторного использования на стадии экстракции. Для этой цели применяют Са(ОН)2, NaOH или NH4OH, добавляя СаС12 для поддержания в процессе требуемой концентрации хлоридов.

В состав металлических примесей в маточном растворе, получаемом после кристаллизации РЬС12. входят Fe3*-, Си2 +, Sb3+, Sbs+, Sn2+, Sn«+, As3+, Ass+, Bi3+, Bi5+, Ag+ и Ni2+. Из этих ионов по меньшей мере Fe?+, Ag+ и Ni2+ в значительных количествах переходят в органическую фазу. Ионы Си, Sb и Bi высаживаются на поверхности металлического свинца в процессе выщелачивания свинцовых солей. Одновременно с высаживанием происходит переход соответствующих количеств чистого свинца в раствор.

Рециркулируемый раствор после вышеописанной очистки возвращается вместе с добавляемым свежим раствором на стадию выщелачивания 2. Выделение хлора происходит на стадии выщелачивания 2 и в особенности в процессе электролиза хлористого свинца 5. Хлор сжигают на стадии 10 с получением соляной кислоты, которая рециркулируется в процесс.

Процесс 3 предусматривает обработку компонентов свинцовых аккумуляторов, таких как металлические пластины и паста, в барабане, в котором между входом и выходом расположены сита, через которые мелкие частицы пасты выходят из барабана и попадают в окружающий его кожух, в который подается вода.

В кожухе и в самом барабане создается разрежение. Водная суспензия частиц пасты собирается в резервуаре, представляющем собой единое целое с нижней частью кожуха. Суспензия проходит через сепаратор циклонного типа. Водная фаза из сепаратора возвращается в барабан по трубопроводу, ведущему к жиклерам. Все отверстия в барабане находятся под разрежением.

Известные методы извлечения компонентов аккумуляторных пластин отличаются неудовлетворительными условиями труда, являются опасными и вредными для здоровья работающих. В результате расплескивания и разбрызгивания на рабочем месте всегда присутствует вода, содержащая частицы оксида свинца. Известно, что соединения свинца вредны для здоровья. Даже если рабочие используют водонепроницаемую одежду, на ней происходит отложение соединений свинца, что представляет опасность для здоровья.

Еще большую опасность представляют частицы оксида свинца, неизбежно попадающие в воздух даже при мокром проведении процесса. Размер частиц оксида Свинца составляет 0,1—0,5 мкм, а размеры большинства частиц <0,3 мкм, некоторые частицы имеют размер даже <0,1 мкм. Такие мелкие частицы легко уносятся газом и парами [в атмосферу. Вдыхание соединений свинца является еще более опасным, чем их контакт с кожей. У многих работающих симптомы отравления свинцом проявляются уже через очень короткое время работы. Описанный выше процесс позволяет решить указанные проблемы и обеспечить безопасность работающих.

Л. X. Джекуэй разработал аппарат, в который током воздуха, проходящим через трубки Вентури инжектируется мелкодисперсный высушенный батарейный шлам. Через отверстия в стенках трубопровода в поток последовательно вводятся восстанавливающий газ и кислород в количествах.

Схема процесса выделения свинца нз батарейного шлама путен окислительной плавки

торые обеспечивают поддержание стабильного восстанавливающего пламени. Капли металлического свинца и шлака, падающие из восстанавливающего пламени, собираются в камере, футерованной огнеупорным материалом и подвергаются разделению обычными способами.

Схема данного аппарата представлена на рис. 106. Воздух подается по трубопроводу / с трубкой Вентури 19. Питательная трубка 3 с коническим концом 4 для подачи мелкодисперсного сушеного батарейного шлама соединяется с трубопроводом / через отверстие 5 в трубке Вентури 19. Мелкодисперсный высушенный батарейный шлам, подаваемый по питательной трубке 3, вносится потоком воздуха, подаваемого в трубку / в направлении стрелки 2. За трубкой Вентури 19 находится патрубок для подачи топлива 6 с цилиндрической камерой 17, окружающей трубку и сообщающейся с ней через отверстия 18 в стенке трубопровода /. Природный газ или какой-либо другой подходящий восстанавливающий газ подается в цилиндрическую камеру 17 по трубопроводу 7.

После патрубка 6 расположен патрубок для кислорода 8, который также имеет цилиндрическую камеру 15, окружающую трубопровод и сообщающуюся с ней через отверстия 16 в стенке трубопровода. Кислород с чистотой не менее 90 % подается в кислородный патрубок по трубопроводу 9 в количествах, достаточных для поддержания устойчивого пламени и создания температуры, необходимой для восстановления шлама (~1150—1370 °С).

Расстояние м жду отверстиями в топливном и кислородном патрубках, а также число и диаметр отверстий в каждом патрубке выбирают таким образом, чтобы в тот момент, когда смесь достигает отверстий в кислородном патрубке, у стенки горелки образовывался слой с высокой концентрацией топлива. При впрыскивании кислорода в этот слой происходит распространение горения с высокой скоростью. При этом достигается высокая температура и стабильность наружной зоны пламени, что позволяет проводить реакции восстановления в центральной зоне пламени. Для горелки с трубкой диаметром 5 см указанные условия достигаются при расположении отверстий для топлива 18 в ~ 5 см после отверстия 5 трубки Вентури 19, а отверстий для кислорода — еще через ~5 см после отверстии для топлива.

Для предохранения конца 10 трубки / от действия высокой температуры восстанавливающего пламени концевая часть 10 окружена цилиндрической камерой 14, в которой циркулирует охлаждающая вода. Чтобы предотвратить разрушение конца горелки расстояние между отверстиями для подачи кислорода 16 и концевой частью 10 должно быть небольшим, порядка 1,3 см.

Пламя горелки 11 с мелкодисперсными частицами высушенного батарейного шлама попадает в камеру 13 реактора 12, футерованного огнеупорным материалом. Капли металлического свинца и шлака подают в резервуар на дне камеры 13, где происходит их расслаивание. Каждый из слоев может быть выведен из реактора обычным образом.

Примерные параметры пилотной установки для проведения данного процесса таковы: 35—55 кг/мин высушенного и просеянного батарейного шлама, 17,5 — 20 м3/мин воздуха, 2,0—3,2 мин природного газа и 0,4—0,65 м3/мин кислорода с чистотой не менее 90 %. При подаче таких количеств газов в трубку горелки диаметром 5 см обеспечивается стабильное пламя с температурой достаточной для полного восстановления соединений свинца, находящихся в пламени в виде суспензии.

Метод предназначен для выделения свинца из отработанных свинцовых аккумуляторов и предусматривает механическое измельчение аккумуляторов и удаление из них кислоты. После этого батарейный лом обрабатывают раствором щелочного реагента для растворения оксида и сульфата свинца. При электролизе полученного раствора выделяют чистый свинец. Металлический свинец, присутствующий в исходном сырье, после стадии растворения отделяют от других компонентов физическими методами.

Процесс 5 предназначен для получения металлического свинца из пластин свинцовых аккумуляторов и других видов свинцового лома путем вторичной плавки свинца. Этот процесс включает добавление 1—8 % влаги и 0,5—5 % кислорода к воздуху, который используют для реакции с углеродсодержащим материалом, например коксом, чтобы поддерживать температуру в зоне плавления 1100—1300 °С. В результате добавления влаги происходит взаимодействие с коксом с образованием оксида углерода и водорода: кислород добавляют для поддержания требуемой температуры. Введение влаги и кислорода позволяет также повысить выход свинца при использовании меньших количеств кокса и железа.

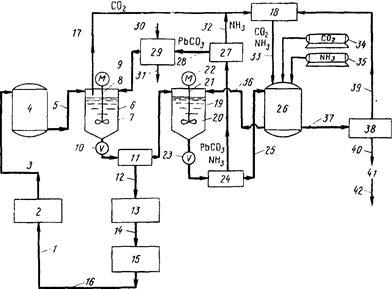

Процесс для выделения свинца и других компонентов из утильных аккумуляторов описан М. Е. Эльмором и Дж. К- Клангом. Этот гидрометаллургический процесс для извлечения пасты и электролита из утильных свинцовых аккумуляторов начинается с отделения пасты и электролита от других компонентов. Затем пасту подвергают реакции с электролитом для того, чтобы повысить содержание сульфата свинца в пасте и уменьшить содержание кислоты в электролите. После этого из реакционной смеси удаляют избыток жидкости, а пасту смешивают с водно-аммиачным раствором сульфата аммония, в результате чего происходит растворение большей части сульфата свинца, присутствующего в пасте.

Полученный концентрированный раствор соли свинца отделяют от оставшихся твердых материалов и осаждают карбонат свинца, добавляя карбонат или бикарбонат аммония или углекислый газ. Осадок карбоната свинца отделяют от жидкой фазы и либо переводят в оксид свинца путем кальцинирования, либо обрабатывают серной кислотой с последующим кальцинированием или подвергают взаимодействию с восстановителем для перевода диоксида свинца в оксид свинца и полученный материал обрабатывают серной кислотой для увеличения содержания в нем сульфата

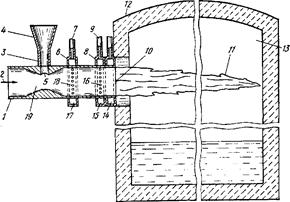

Схема процесса переработки утильных свинцовокислотных аккумуляторов свинца. Получаемый продукт смешивают с водно-аммиачным раствором сульфата аммония для растворения сульфата свинца. При этом образуется концентрированный раствор, который отделяют от твердой фазы и осаждают в нем карбонат свинца.

Схема такого процесса показана на рис. 7. Отработанные аккумуляторы разбивают в механической дробилке 1 на куски размером 2—6 см; при этом большая часть жидкого электролита стекает из дробилки по линии 2. Дробилка / представляет собой обычное устройство подобного типа. Твердые компоненты, в том числе аккумуляторная паста подаются из дробилки 1 в отстойник 3, где мокрый свинецсодержащий материал образует фазу с высокой плотностью, на которой всплывают материалы с меньшей плотностью, например части корпуса и перегородок аккумулятора; последние могут быть легко отделены от фазы, содержащей металл.

Материалы с меньшей плотностью сгребают с поверхности отстойника 3 и направляют в резервуар с водой 4, в котором материалы не тонущие в воде, такие как полипропилен из корпусов аккумуляторов, отделяются от материалов, тонущих в воде; например, от кусков эбонитовых корпусов аккумуляторов и частей аккумуляторных перегородок. Пластмассы, собираемые с поверхности резервуара 4, обычно направляют на переработку, а материалы, оседающие на дне резервуара, представляют собой отходы и отбрасываются.

В состав фазы с высокой плотностью в отстойнике 3 входят как свинцовая паста так и конструкционный металл исходных аккумуляторов. Разделение этих двух материалов проводят в сепараторе 5, представляющем собой грохот или вибромельницу. Получаемая при разделении твердая металлическая фаза подается на стадию рафинирования 6, где металл сушат и подвергают плавке с получением свинцовых сплавов, которые могут быть использованы для производства новых аккумуляторов. Влажную пасту из сепаратора 5 подвергают измельчению в устройстве 7, в результате чего происходит увеличение поверхности и повышается способность к выщелачиванию у пасты, которая далее подается в реактор сульфатирования 8. Пасту и электролит, выделенные из утильных батарей, подвергают взаимодействию друг с другом для увеличения содержания сульфата свинца в пасте и уменьшения содержания кислоты в электролите. Образующуюся пасту смешивают с водно-аммиачным раствором сульфата аммония для растворения большей части сульфата свинца, присутствующего в пасте. В рассматриваемом варианте процесса влажная паста из измельчающего устройства 7 и жидкий электролит из дробилки / смешивают в реакторе сульфатирования 8. В нем паста реагирует при умеренном перемешивании с серной кислотой, содержащейся в электролите, в результате чего значительно увеличивается содержание сульфата свинца в пасте и уменьшается концентрация кислоты в электролите.

В состав пасты до реакции входят сульфат свинца PbS04, диоксида свинца РЬ02, оксид свинца РЬО и небольшие количества металлического свинца РЬ. Оксиды свинца реагируют с серной кислотой, содержащейся в электролите, с образованием сульфата свинца и воды. Кроме того, в присутствии серной кислоты двуокись свинца и металлический свинец взаимодействуют с образованием сульфата свинца и воды. Использование электролита на стадии сульфатирования позволяет решить проблему удаления отработанного электролита.

В отличие от PbS04 и РЬО, РЬ02 не растворяется в водно-аммиачном растворе сульфата аммония и не реагирует с серной кислотой с образованием PbS04 до тех пор пока она не восстановлена до РЬО. Некоторое количество восстанавливается металлическим свинцом, присутствующим в пасте, однако количество РЬ (производимого отрицательными пластинами аккумулятора) меньше, чем РЬ02 (производимой положительными пластинами аккумулятора). Вследствие этого для восстановления избытка РЬ02 приходится проводить дополнительную обработку, например путем кальцинирования или добавки восстановителей, таких как перекись водорода, формальдегид, РЬ и т. п. В случае необходимости восстановитель можно вводить в реактор сульфатирования 8 по линии 8а или можно добавлять его позднее, на стадии вторичного извлечения. В любом случае перед добавлением восстановителя пасту желательно измельчать, поскольку присутствие PbS04 и РЬО затрудняет восстановление РЬОг.

При восстановлении РЬ02 путем кальцинирования (за счет диссоциации) кальцинирование смеси можно проводить после ее выхода со стадии измельчения 7 перед подачей в реактор сульфатирования. После восстановления РЬ02 окисел может быть легко сульфатирован и растворен в водно-аммиачном растворе сульфата аммония.

Для полного протекания реакции сульфатирования в реакторе 8 требуется несколько дней (в случае умеренного перемешивания и комнатной температуры). Однако в данном процессе не требуется полного протекания реакции. Обычно реакцию проводят только в течение нескольких часов, например 3—5 ч. В случае необходимости реакцию можно ускорить за счет повышения температуры в реакторе 8, максимально до ~100°С. По линии 86 в реактор может быть добавлена серная кислота для компенсации потерь электролита, реагирующего с РЬО, входящей в со став пасты. Вместо электролита для той же цели может быть использована серная кислота, однако такая замена нежелательна, поскольку электролит из отработанных аккумуляторов необходимо утилизировать.

Для удаления избытка жидкости из продукта, образующегося в реакторе сульфатирования 8, продукт направляют в концентрирующий аппарат 9, где сульфатированная паста оседает и отделяется от основной части жидкой фазы (главным образом воды). Из получаемого осадка дополнительно удаляют воду с тем, чтобы ее содержание не превышало 20%, предпочтительно менее 10%. Вода или разбавленный электролит, выделяемые из сульфатированной пасты в аппарате 8, выводятся по линии 10 и могут быть возвращены для использования на стадии промывки 24, которая будет описана ниже, или в резервуар 4, или на какую-либо другую стадию процесса, в которой не требуется вода высокой чистоты.

Для выщелачивания сульфата свинца из концентрированной сульфатированной пасты последнюю из концентрирующего аппарата 9 направляют в реактор 11, в котором находится водно-аммиачный раствор сульфата аммония. В состав этого раствора входит 2—25 % аммиака и 10—15 % сульфата аммония. Предпочтительным содержанием является 10—15 % аммиака и 20—35 % сульфата аммония. Соотносительно высокие концентрации аммиака и сульфата аммония необходимы для достижения высокой эффективности выщелачивания сульфата свинца из пасты. Значительные количества сульфата свинца быстро растворяются в выщелачивающем растворе, однако растворения диоксида свинца и металлического свинца, содержащихся в пасте, не происходит. Не растворяются также такие компоненты, которые обычно присутствуют в материалах свинцовых аккумуляторов, как сурьма, барий, висмут, мышьяк, олово и железо.

Таким образом, в результате процесса выщелачивания происходит значительное увеличение чистоты сульфата свинца, извлекаемого из пасты. Среди элементов, переходящих в выщелачивающий раствор, находятся медь, серебро, кадмий и щелочные металлы. Процесс выщелачивания протекает довольно быстро и при умеренном перемешивании и комнатной температуре заканчивается за время менее 1 ч, обычно даже менее чем за 5 мин. При комнатной температуре выщелачивающий раствор способен растворить до 10 % свинца, однако на практике содержание свинца в растворе не превышает 5 %. При повышении температуры раствора увеличивается его растворяющая способность, однако при этом возрастает давление паров аммиака и уменьшается стабильность комплексов свинца в растворе. Оптимальное время пребывания в реакторе выщелачивания 11 выбирается таким образом, чтобы в растворе достигалась концентрация свинца 5—10 % (по массе).

Для отделения нерастворившихся материалов, в состав которых входят примеси и нерастворимые соединения свинца, от концентрированного раствора, получаемого в реакторе 11, смесь из реактора направляют на фильтр 12. Получаемый фильтрат — концентрированный раствор соединений свинца — подают для осаждения в реактор 13, в котором происходит образование карбоната свинца, например основного. Карбоната свинца, который выпадает в виде мелкокристаллического осадка.

Наилучшими реагентами для эффективного осаждения являются карбонат и бикарбонат аммония, а также углекислый газ. При осаждении карбоната свинца происходит дальнейшая очистка выделяемого свинца, поскольку карбонаты таких металлов, присутствующих в материале аккумуляторов, как медь, серебро и кадмий являются растворимыми и в осадок вместе с карбонатом свинца не выпадают. Для отделения осадка карбоната свинца от раствора, суспензию, образующуюся в реакторе осаждения, пропускают через фильтр 14, отделяемую твердую фазу промывают и сушат (стадии 15 и 16). Фильтрат с фильтра 14 возвращают в реактор выщелачивания 11, в который по линиям 17 и 18 вводят дополнительные количества аммиака и сульфата аммония, необходимые для поддержания требуемого состава выщелачивающего раствора.

Аммиак добавляют в таких количествах, чтобы его содержание в растворе находилось в требуемом интервале, а добавление сульфата аммония проводят при слишком сильном разбавлении выщелачивающего раствора водой. Необходимое количество аммиака непосредственно добавляется к раствору, после чего раствор пропускают через слой сульфата аммония. Такой метод обеспечивает получение насыщенного раствора аммиака и сульфата аммония, обладающего необходимой выщелачивающей способностью. Для того, чтобы поддерживать примерно постоянный объем расТЁора в реакторе выщелачивания //, часть раствора с фильтра 14 возвращают в реактор //, а остальной раствор выводят из системы. Происходящее при этом уменьшение объема компенсируют за счет добавок свежего аммиака и сульфата аммония, а также за счет жидкости, содержащейся в пасте, поступающей в реактор. Так, в рассматриваемом варианте процесса часть фильтрата с фильтра 14 поступает в реактор для осаждения тяжелых металлов 19, где происходит осаждение таких металлов как медь, серебро, кадмий и свинец в виде сульфидов в результате добавления сероводорода или сульфида аммония. Образующиеся осадки сульфидов металлов могут быть отделены от раствора фильтрованием. Если в растворе содержится избыточное количество свинца, его можно пропустить через слой карбоната аммония в результате чего образуется карбонат свинца, который может быть удален путем фильтрования. Оставшийся раствор сульфата аммония, обычно содержащий 20—30 % сульфата аммония и 5—15 % аммиака, для нейтрализации аммиака может быть обработан концентрированной серной кислотой, в результате чего увеличивается содержание сульфата аммония. В отличие от растворов сульфата аммония, получаемых при проведении других процессов выделения свинца, например при плавке, растворы получаемые в данном случае являются достаточно концентрированными, не содержат примесей и могут быть использованы в качестве сырья для установок производства сульфата аммония.

Карбонат свинца, отделенный на фильтре 14, промытый от остатков выщелачивающего раствора и высушенный, может быть подвергнут дальнейшей переработке несколькими методами. На схеме показаны три различные возможности превращения карбоната свинца в оксид свинца, основной сульфат свинца и в металлический свинец, соответственно. Для получения оксида свинца карбонат свинца нагревают в печи 20 при температурах 400—800 °С, где в результате диссоциации карбоната свинца образуется оксид свинца, углекислый газ и вода; из остаточных соединений аммония выделяется аммиак.

Оксид свинца, полученный в результате процесса кальцинирования, представляет собой мелкий порошок с большой удельной поверхностью. Обычно в оксиде свинца присутствуют небольшие количества сульфата свинца, обычно менее 10 %. Образование сульфата свинца происходит главным образом в результате включения ионов сульфата в кристаллическую структуру основного карбоната свинца. Для превращения карбоната свинца в оксид свинца обычно требуется несколько часов; время реакции зависит от температуры и особенностей применяемого оборудования.

Для превращения карбоната свинца в основной сульфат свинца проводят его взаимодействие с серной кислотой в реакторе сульфатирования 21, после чего смесь кальцинируют в печи 22 в течение нескольких часов при 400—800 °С. Образующийся продукт представляет собой основные сульфаты свинца, например смесь четырехосновного сульфата свинца, моноосновного сульфата свинца и нормального сульфата свинца. Тип образующегося сульфата свинца определяется количеством добавляемой серной кислоты.

Для перевода карбоната свинца в металлический свинец его подвергают восстановительной плавке в печи 23 при температуре 800—1200 °С. При этом образуется металлический свинец очень высокой чистоты. При проведении плавки предпочтительно смешивать карбонат свинца с углеродсодержащими восстановителями и обычными флюсами.

В соответствии с данным процессом проводится дополнительное выделение свинца из нерастворимых материалов, остающихся после выщелачивания, путем превращения содержащегося в них диоксида свинца в оксид свинца, последующей обработки серной кислотой для перевода оксида свинца в сульфат свинца и смешивания полученного продукта с водно-аммиачным раствором сульфата аммония, в результате чего происходит растворение большей части сульфата свинца. Нерастворимый материал отделяют от выщелачивающего раствора на фильтре 12, а затем промывают и удаляют из него воду в аппарате 24.

Полученный материал подвергают мокрому измельчению в мельнице 25, сушат и кальцинируют в печи 26 при 300—800 °С. При этом происходит диссоциация диоксида свинца и образование оксида свинца, а в случае присутствия сульфата — основных сульфатов свинца. Остаточные количества металлического свинца окисляются до оксида свинца или образуют основные сульфаты свинца. В процессе кальцинирования происходит также уничтожение частей корпуса аккумуляторов, перегородок и других органических материалов, присутствующих в сырье.

Для превращения оксида свинца, содержащегося в кальцинированном продукте, выводимом из печи 26, в сульфат свинца продукт измельчают в мельнице 27 и подают в реактор вторичного сульфатирования 28, где он реагирует с раствором серной кислоты и (или) отработанным электролитом. Реакция сульфатирования протекает относительно медленно, ее скорость зависит от состава и величины удельной поверхности кальцинированного материала. Для полного протекания реакции при комнатной температуре обычно требуется несколько дней. При повышении температуры в реакторе 28 до 60 °С или выше реакция протекает практически полностью в течение нескольких часов.

Для удаления избытка жидкости раствор из реактора 28 подают в концентрирующий аппарат 29, где происходит отстаивание пасты. Отделяющуюся воду сливают; содержание жидкости в пасте должно быть менее 20%, предпочтительно менее 10%. Получаемую пасту подают в реактор вторичного выщелачивания 30, где ее обрабатывают водно-аммиачным раствором сульфата аммония, имеющим такой же состав как и раствор применяемый для первичного выщелачивания в реакторе 11. Нерастворимые материалы отделяют от получаемого раствора на фильтре 31, а концентрированный раствор свинца подают в резервуар 32, где проводят осаждение свинца в виде карбоната свинца при действии карбоната или бикарбоната аммония или углекислого газа.

Нерастворимые материалы с фильтра 31 могут, быть подвергнуты восстановительной плавке в шахтной печи 33 или направлены для выделения содержащихся в них металлов какими-либо другими методами.

Вместо проведения описанного процесса вторичного выделения с использованием кальцинирования можно перевести диоксид свинца, содержащийся в нерастворимых материалах, отделенных на фильтре 12, в оксид свинца путем измельчения и последующей обработки восстановителем. Получающийся оксид свинца может быть непосредственно направлен в реактор сульфатирования 28. Если пасту, получаемую в механическом сепараторе 5, подвергают кальцинированию или обрабатывают восстановителем для перевода РЬ02 в РЬО перед подачей в реактор сульфатирования 8, то содержание соединений свинца в нерастворимом материале, отделяемом на фильтре 12, будет настолько малым, что отпадает необходимость в проведении вторичного выделения свинца. В этом случае нерастворимый материал подвергают обработке с целью выделения других содержащихся в нем ценных элементов.

Независимо от того проводится ли восстановление РЬ02 до РЬО на первичной или на вторичной стадии выделения, его предпочтительнее проводить с использованием восстановителя, а не путем кальцинирования. В этом случае процесс можно проводить в непрерывном режиме, кроме того отпадает необходимость в стадиях сушки и измельчения и не происходит образования сухой пыли, загрязняющей окружающую среду.

Похожие работы

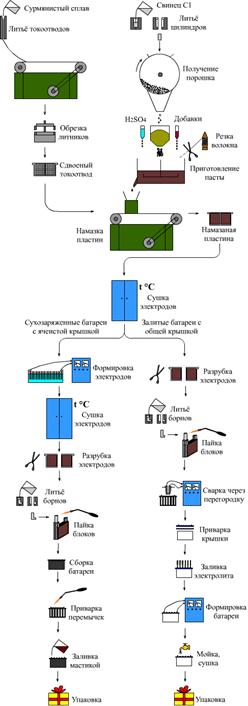

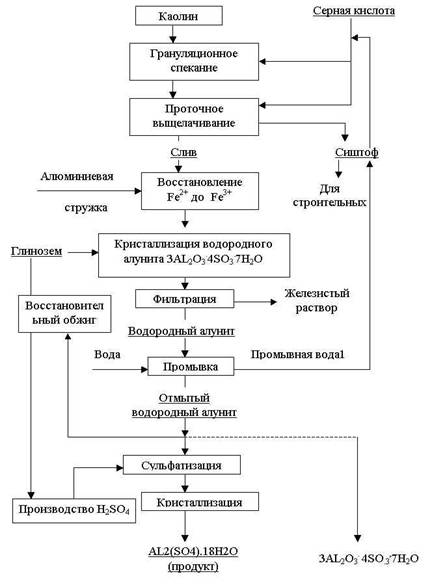

... стойкость батареи к вибрации. Схема производства аккумуляторных батарей и комплектующих Глава 2. АММОНИЯ СУЛЬФАТ ИЗ ПРОМЫВНЫХ ВОД ПРОИЗВОДСТВА АККУМУЛЯТОРНЫХ БАТАРЕЙ Процесс заключается в обработке промывных вод, загрязненных свинцом и серной кислотой, с получением воды, пригодной для повторного использования в процессе производства аккумуляторных батарей. Процесс обработки включает на ...

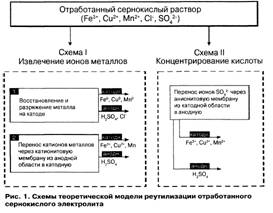

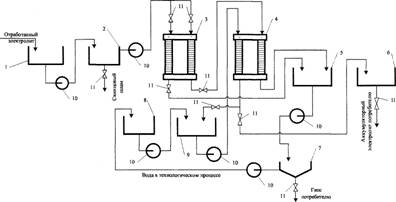

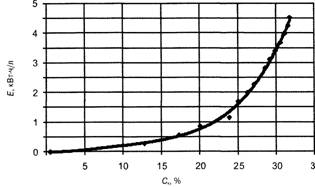

... 300 С ). Недостатком схемы является большой расход щелочи и сложность регенерации ее из шлама [ 3 ]. Глава 2. Обеспечение экологической безопасности путем разработки малоотходного способа реутилизации сернокислых отходов аккумуляторных батарей Экологическая безопасность и эффективное функционирование экономики каждого государства неразрывно связаны с транспортной отраслью. Транспортные ...

... свинца в растворимую форму достигается добавлением перекиси водорода либо металлического свинца в раствор для предварительной обработки. Глава 2. СПОСОБЫ ПЕРЕРАБОТКИ СВИНЦОВЫХ АККУМУЛЯТОРОВ утилизация свинцовый аккумулятор экологический Изобретение относится к цветной металлургии и предназначено для переработки отработанных свинцово-кислотных аккумуляторов с получением товарной свинцовой ...

... расчеты свидетельствуют, что в целом по России ежегодно в водно-болотные угодья попадает до 1400 т свинца. В табл. 1 приведены сравнительные данные по источникам загрязнения окружающей среды Российской Федерации свинцом. Анализ приведенных в ней материалов свидетельствует, что несомненным лидером в загрязнении свинцом всех компонентов природной среды России является автотранспорт (примерно 70% ...

0 комментариев