Навигация

Организация ремонтного производства

1.2 Организация ремонтного производства

Ремонтное хозяйство выполняет функции ремонта и профилактического обслуживания.

Основными его задачами являются:

- предупреждение износа основных производственных фондов и поддержание их в постоянной эксплуатационной готовности;

- обновление и модернизация оборудования;

- изготовление запасных частей и узлов, необходимых для ремонта;

- улучшение организации и качества ремонта;

- снижение издержек на его проведение;

Структура ремонтной службы зависит от количества действующего технологического и подъёмно — транспортного оборудования, а также формы организации ремонтных работ. Руководство ремонтным хозяйством осуществляется главным механиком предприятия. В состав ремонтной службы предприятия входят отдел главного механика, ремонтно-механический цех, цеховые ремонтные базы или группы, склады оборудования и запасных частей.

Организация ремонтных работ зависит от типа производства и его специфики.[12]

Существуют три системы осуществления ремонтных работ: централизованная, децентрализованная, смешанная.

При централизованной системе все ремонтные работы и работы по межремонтному обслуживанию выполняются централизованно силами отдела главного механика.

При децентрализованной системе в каждом производственном цехе организуются ремонтные базы (ДРБ). Группы цехового механика выполняют все только изготовление запасных частей и капитальный ремонт особо сложных станков.

При смешанной системе группа цехового механика выполняет все виды ремонтных работ, кроме капитального ремонта, который осуществляется в РМЦ.

Ведущая роль в организации ремонтных работ принадлежит системе планово-предупредительного ремонта (ППР).

Планово - предупредительный ремонт технологического оборудования предусматривает выполнение следующих работ: межремонтное обслуживание, периодические осмотры, ремонтные работы: текущий, средний, капитальный и внеплановый ремонт.

Ремонтные работы обосновывают исходя из норм расхода материальных ресурсов и норм труда на единицу ремонтной сложности, которая используется как расчётная единица при организации ремонтных работ.[12]

1.3 Организация ремонтных работ в цехе по системе планово-предупредительного ремонта

В Основных направлениях экономического и социального развития на период до 2010 года перед машиностроением поставлена важнейшая задача повышения производительности труда на основе широкого внедрения новой техники и прогрессивной технологии – станков с числовым программным управлением, роторных, роторно-конвейерных и других автоматических линий, автоматизированных и роботизированных комплексов, гибких производственных систем.

В целях решения этой задачи необходимо совершенствовать ремонтное производство, обеспечивая надежную работу машин и оборудования во всех отраслях народного хозяйства. Крайне важно развить фирменный ремонт, обслуживание силами изготовителей сложной и особо точной механики, обеспечить потребности в запасах частей к машинам и оборудованию. Определение границ экономической целесообразности ремонта, а на этой основе – оптимальных сроков службы оборудования и путей наиболее рациональной организации ремонтных работ приобретает все большее значение.

На предприятиях нашей страны осуществляется наиболее рациональная система технического обслуживания и ремонта технологического оборудования. Основой этой системы является профилактика, заключающаяся в проведении плановых осмотров и ремонтов, поддерживающих постоянную работоспособность оборудования. Весь комплекс работ по техническому обслуживанию и ремонту составляет систему планово-предупредительного ремонта (ППР).

Под службой ремонта технологического оборудования предприятия подразумевается комплекс подразделений, занимающихся на предприятии надзором и ремонтом технологического оборудования.

Одной из главных задач, стоящих перед ремонтными службами, является дальнейшее повышение качества и снижение себестоимости ремонта путем более широкого внедрения индустриальных методов и развития специализированных мощностей. Максимальное использование действующего оборудования, имеющее важнейшее значение в решении задачи ускоренного развития народного хозяйства, требует правильной его эксплуатации, постоянного обеспечения рабочего состояния и своевременного ремонта. Успешное решение этой задачи в большой степени зависит от правильной организации службы ремонта технологического оборудования или соответствующих подразделений службы ремонта. В связи с этим роль слесаря-ремонтника на предприятии постоянно усложняется и требует приобретения новых необходимых знаний.[12]

При ремонте машины, станка, пресса, т. е. любого механизма (и тем более системы механизмов), необходимо придерживаться определенного порядка действий для наиболее четкой организация и наилучшего проведения ремонтных работ. Последовательность этих действий такова: определение неисправностей механизма - установление последовательности его разборки; разборка механизма на сборочные единицы и детали, промывка их; определение характера и величины износа деталей, их дефектов; ремонт деталей; сборка механизмов с подгонкой деталей; проверка и регулирование собранного механизма. За подготовку оборудования для передачи в ремонт несет ответственность начальник производственного цеха или начальники участков (старшие мастера). Перед ремонтом оборудование должно быть очищено от стружки, грязи, пыли и смазочно-охлаждающей жидкости.

Передача оборудования в капитальный ремонт оформляется специальным актом, составленным инспектором отдела главного механика совместно с механиком производственного цеха. В акт заносят результаты внешнего осмотра и испытаний на ходу, а также замечания работающего на машине специалиста (станочника, оператора, наладчика). Внешним осмотром устанавливают комплектность всех механизмов агрегата, определяют наличие неисправностей, а также задиров, забоин, вмятин, трещин, изломов, изгибов и других дефектов деталей, видимых без разборки механизмов; кроме того, оценивают состояние смазочных и защитных устройств. Путём опроса работающего на машине рабочего устанавливают, какие недостатки свойственны ей при разных режимах работы, каково состояние механизмов и даже отдельных деталей.

Похожие работы

... повреждений и износа составных частей оборудования, а также трудоемкостью ремонтных работ, системой ТОиР предусматривается проведение текущего, капитального и остановочного ремонтов. 1.4.1 Требования, предъявляемые к техническому обслуживанию и ремонту стержневой мельницы МСЦ 3,2 – 4,5 В течении первых десяти дней работы мельницы после ремонта следует останавливать не реже одного раза в смену ...

... двух отрезках пути длиной по 25 м), произвольно выбранных в начале и середине километра. 1.2 Проектирование технологического процесса производства комплекса путевых работ К сложному комплексу путёвых работ, относятся, например, усиленный капитальный (капитальный), усиленный средний (средний) и подъемочный ремонты пути, при которых приходится выполнять ряд работ, отличающихся друг от друга ...

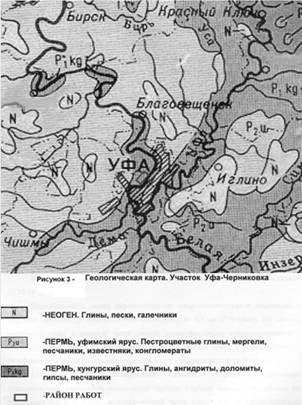

... залеганием уровня грунтовых вод к дневной поверхности. 1.8 Инженерно-геологические условия участка района Участок капитального ремонта земляного полотна расположен на перегоне станция Уфа – станция Черниковка Уфимской дистанции пути Башкирского отделения Куйбышевской железной дороги. Объект обследования в геоморфологическом отношении расположен на правом коренном склоне долины реки Белой ...

... для других цехов, в связи с чем ухудшается состояние оборудования в последних. Указанные недостатки показывают, что метод капитальных ремонтов оборудования с единовременной длительной остановкой агрегатов нельзя считать удовлетворяющим современным требованиям организации производства. Метод проведения капитальных ремонтов механического оборудования по рассредоточенному графику позволяет: а) ...

0 комментариев