Навигация

¸ 6% — для универсального оборудования;

3 ¸ 6% — для универсального оборудования;

10 ¸ 12% — для уникального оборудования.

Фд=4140´(1-6/100)=3892;

Ср токар=(4348´57+5964´91+4441´70)/60´1.1´3892=4.29

Ср фрезер=(4348´43+5964´21+4441´82)/60´1.1´3892=2.63

Ср строгал=(4348´83+5964´59+4441´54/60´1.1´3892=3.71

Ср сверл=(4348´58+5964´23+4441´19)/60´1.1´3892=1.84

Ср шлиф=(4348´59+5964´43+4441´62)/ 60´1.1´3892=3.07

Ср слесар=(4348´80+5964´40+4441´85)/60´1.1´3892=3.75

Принимаем количество технологического оборудования на каждой операции: токарная Спр=5, фрезерная Спр=3, строгальная Спр=4, сверлильная Спр=2, шлифовальная Спр=4, слесарная Спр=4.

После определения количества единиц принятого оборудования необходимо произвести расчёт коэффициента загрузки по каждому виду оборудования Кзi по формуле:

Кзi = Срi / Спр.i., (5)

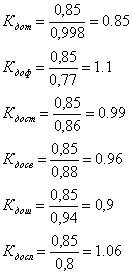

Определяем коэффициент деталей операций:

Кдо=Кзн/Кзф, (6)

где Кзн-нормативный коэффициент загрузки оборудования, Кзн=0,8;

Кзф-фактический коэффициент загрузки оборудования, Кзф=Кзо;

Токарная: Кзi=4.29/5=0.86, Кдо=0.8/0.86=0.93;Фрезерная: Кзi=2.63/3=0.88, Кдо=0.8/0.88=0.91;

Строгальная: Кзi=3.71/4=0.93, Кдо=0.8/0.93=0.86;

Сверлильная: Кзi=1.84/2=0.92, Кдо=0.8/0.92=0.87;

Шлифовальная: Кзi=3.07/4=0.77, Кдо=0.8/0.77=1.04;

Слесарная: Кзi =3.75/4=0.94, Кдо=0.8/0.94=0.85

Определяем коэффициент закрепление операций:

Ксер=åКдо/åСпр, (7)

где Кдо-коэффициент деталей операций,

Спр-принятое количество станков.

Ксер=5.47/ 22=0.249

0.249<5 -тип производства массовый

Т.к. коэффициент закрепления операций Ксер<5, то можно судить о типе производства. Производство массовое.

Все расчеты сводим в таблицу 2-стоимости основного оборудования

Таблица 2 - Сводная таблица стоимости оборудования

| На-им об-я | Тип или модел | Габар разм (д*ш*в) | Кол-во, шт | Мощность эл.двига-теля, кВт | Масса станка, кг | Оптовая цена, грн. | Тр-е расх и затр на монт, грн | Балансовая стоимость, грн. | Кат ремон слож | Амортизационные отчисления | ||||||||

| ед. | всех | ед. | всех | ед. | всех | ед. | всех | ед. | всех | % | грн. |

| ||||||

| Токарная | 16K25Г | 2505*1240*1500 | 5 | 11 | 55 | 2925 | 14625 | 31765,5 | 158827,5 | 4764,825 | 23824,125 | 36530,325 | 182651,625 | 19 | 15 | 27397,7437 |

| |

| Фрезерная | ЛФ315Ф3 | 3050*2150*2185 | 3 | 10 | 30 | 4150 | 12450 | 45069 | 135207 | 6760,35 | 20281,05 | 51829,35 | 155488,05 | 20 | 15 | 23323 |

| |

| Строгальная | 718 | 7800*2065*1980 | 4 | 12 | 48 | 4750 | 19000 | 51585 | 206340 | 7737,75 | 30951 | 59322,75 | 237291 | 24 | 15 | 35594 |

| |

| Сверлильная | 2554Ф2 | 2685*1028*3390 | 2 | 5,5 | 11 | 4750 | 9500 | 51585 | 103170 | 7737,75 | 15475,5 | 59322,75 | 118645,5 | 13 | 15 | 17797 |

| |

| Шлифовальная | 3М82 | 2230*1455* 2120 | 4 | 7 | 28 | 3740 | 14960 | 40616,4 | 162465,6 | 6092,46 | 24369,84 | 46708,86 | 186835,44 | 24 | 15 | 28025 |

| |

| Слесарная | верстак | 4 | 0 | 500 | 2000 | 75 | 300 | 575 | 2300 | 15 | 345 |

| ||||||

| Затраты на хозяйственный инвентарь суммарно принемаются в размере 1-1.5% от первоначальной стоимости всего оборудования: |

|

| ||||||||||||||||

| Итого | 22 | 46 | 172 | 221120,9 | 768010,1 | 33168,135 | 115201,52 | 254289,04 | 883211,62 | 38 | 132482 |

| ||||||

Определяем необходимое количество дополнительного оборудования.

Количество дополнительного оборудования составляет 8-10 % от общего количества основного технологического оборудования.

Соб.осн = 22; Сдоп = 2,2; принимаем Спр.доп = 3;

Наим. Обор. | Тип или мо-дель | Габарит-ные разме-ры(д*ш*в) | Кол-во, шт | Мощ-ность эл.двига-теля, кВа | Масса станка, кг | Оптовая цена, грн. | Транспортные расходы и затраты на монтаж, грн | Бала-нсовая стои-мость, грн. | Кат-рия рем-ой слож-ти | Аморти-зацион-ные отчисле-ния | |||||||

| ед. | всех | ед. | всех | ед. | всех | ед. | всех | ед. | всех | % | грн. | ||||||

| Токарная | 16K25Г | 2505*1240*1500 | 3 | 11 | 33 | 2925 | 8775 | 31765,5 | 95296,5 | 4764,825 | 14294,475 | 36530,325 | 109590,975 | 19 | 15 | 16438,6463 | |

Транспортные расходы и затраты на монтаж оборудоваания составляет 10 – 15 % от оптовой цены оборудования, принимаем 15 %.

Расчет стоимости основного и вспомогательного оборудования.

Сå =Сосн + Свспом, (8)

где Сосн-оптовая цена всех осовных станков,

Свсп-оптовая цена всех вспомогательных станков.

Сå=883211,615+109591=992803грн.

2.2 Определение стоимости производственного здания цеха. Расчет площади цеха

1. Производственная площадь

![]()

n – количество станков одного типоразмера

f – удельная площадь на единицу оборудования:

10 – 12 м2 для малых станков (легкая серия);

15 – 25 м2 для средних станков (средняя серия);

30 – 45 м2 для крупных станков (тяжелая серия);

50 – 150 м2 для особо крупных, уникальных станков (тяжелая серия);

Sпр=6´12+11´25+5´45= 572м2

2. Площадь вспомогательных отделений – 30% от производственной:

![]()

Sвсп=0,3´Sпр=171м2

3. Площадь административно-конторских помещений – 25 – 30% от производственной:

![]()

Sадм=0,25´572=143м2

4. Общая площадь цеха

![]()

![]()

Sо=Sпр+Sвсп+Sадм=886м3

5.Стандартные размеры цехов:

- ширина пролета – 18 м.

- шаг колон – 9 м;

- высота пролета (h) – 10.8 м.

6. Принятие стандартных размеров цеха:

1. делим So на принятую ширину пролета;

2. полученную расчетную величину принимаем равной ближайшей большей целой величине, кратной принятому значению шага колон – это и есть стандартная длина цеха

3. если принятая длина цеха превышает величину 100 м необходимо использовать цех с 2-мя и более пролетами (т.е. пересчитать стандартные размеры цеха с учетом кол-ва пролетов)

Lст=Sо/ Lпр=49,22м Принимаем Lст=55м

7. Средняя высота пролета

Hср=H(1/4…1/5)Lпр=18´(1/4…1/5)+10,8=15,3м

Расчет внутреннего объема цеха![]()

Vвнутр=16662 /1,1=15147м3

Расчет наружного объема цеха![]()

Vнаруж=18´55´15,3´1,1=16662м3

1,1 – коэффициент учитывающий толщину стен

Стоимость участка:

Сзд=1´16662´25=416542,5грн

Количество пролетов на участке Сед=1шт.

Средние затраты на 1 м промышленных зданий принимаем: Сср=25грн/м2

Выбор подъемно транспортных средств цеха

Для перемещения грузов и монтажа оборудования применяется два эл.мостовых крана грузоподъемностью 10тс . Грузоподъемность кранов выбрана по массе станков, количество исходя из количества оборудования и длины пролетов.

Для перемещения грузов с операции на операцию используем эл.тележку грузоподъемностью 5тс.

Составим ведомость ПТС и результаты сводим в таблицу3.

Таблица 3-Ведомость ПТС

| Наим. Обор | Мощность,кВт | Оптовая цена | Транспортные расходы | Балан. Стои-мость | Амортизация | Кол, шт | ||

| ед. | всех | % | Грн. | |||||

| Эл.мост кр до 10т. | 75 | 150 | 150000 | 45000 | 195000 | 15 | 29250 | 2 |

| Эл.тележк. | 25 | 25 | 40000 | 6000 | 46000 | 15 | 6900 | 1 |

| Итого | 175 | 190000 | 51000 | 241000 | 36150 | 3 | ||

Похожие работы

... часов в год. Для S=2 смены равен 2700 час. 1.05‑коэффициент, учитывающий дежурное освещение. Зэл.осв.= 3.8 Затраты на воду 3.8.1 Затраты на воду для производственных нужд В механических цехах (участках) затраты на изготовление охлаждающих жидкостей определяются исходя из их расхода в пределах 14–18 м3 в год на 1 станок пи двухсменной работе. Зпр=15´n´Св, где Св - ...

... и экономически целесообразного использования технических и экономических наук для повышения качества и эффективности хозяйственной деятельности предприятия. 1 РАСЧЕТ ТЕХНИКО – ЭКОНОМИЧЕСКИХ ПОКАЗАТЕЛЕЙ МЕХАНОСБОРОЧНОГО ЦЕХА 1.1 Расчёт производственной программы Производственная программа изготовления деталей (программа запуска деталей в обработку) будет отличаться от программы ...

... тарифная ставка определяется следующим образом. , (25) 13,246 руб. Определяем фонд заработной платы по сдельным расценкам: , (26) где -суммарная сдельная расценка по всем операциям, руб. N - годовая программа, шт. 2784000 шт. Определяем фонд премии и доплат: , (27) где П пр. д - процент премии и доплат, П пр. д = 45% 2505600 руб. Фонд основной заработной платы: , ...

... , сокращение номенклатуры инструмента в результате его нормализации и стандартизации. Улучшение технико-экономических показателей инструментального хозяйства зависит от совершенствования организациипроизводства и широкого распространения передового опыта в области конструирования, изготовления и эксплуатации инструмента. Расчет потребности режущего инструмента производится по каждой операции по ...

0 комментариев