Навигация

2. Расчет КПН

К основным календарно-плановым нормативам относятся: размер партии изделий (n), ритм(r) партии, стандарт план, длительность производственного цикла(Tц), заделы (z), и незавершенное производство (Нср).

Сначала рассчитаем размер и ритм партии изделий. Расчет размера партии осуществляется в 2 этапа.

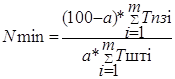

На 1‑ом этапе определяется минимальный размер партии (Nmin) для совокупности операций.

(1)

(1)

где: а – допустимый процент подготовительно-заключительного времени в общем времени занятости рабочего. Принимается равным 2–5%;

m – количество операций, выполняемых на рабочих местах участка;

Тnзi – подготовительно-заключительное время на выполнение i‑ой операции, мин;

Тштi – штучное время на выполнение i‑ой операции, мин;

В нашем случае Nmin= 25 шт.

В результате проведения первого этапа будут получены пределы нормального размера партии:

![]() (2)

(2)

В качестве Nmax принимаем месячную программу выпуска изделий. Nmax = 945.

Ритм партии определяется по формуле:

![]() (3)

(3)

где: Тпл – продолжительность планового периода в днях;

Nmec – заданная программа выпуска изделий в планируемом периоде, шт.;

Nmin – минимальный размер партии изделий, шт.

Для Тпл=21 Rp=0.56. Отсюда Rпр=1.

Далее в соответствии с принятым Rпр, корректируется размер партии по формуле:

![]() (4)

(4)

Nn= 45

Расчет количества партии ведется по формуле:

![]() (5)

(5)

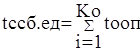

Затем определяется трудоемкость изготовления партий изделий по операциям (Топ) и по сборочным единицам (Тсб.ед.)

![]() (6)

(6)

, час. (7)

, час. (7)

Где Тштi – штучное время на каждой i‑ой операции;

Ко – количество операций определенной сборочной единицы.

Технологический процесс сборки изделия приведен в табл. 3.1

Таблица 3.1 – Нормативно-расчетные данные

| Условное обозначение сборочного элемента | Номер операции | Штучное время на операцию (tшт.), мин. | Коэффициент выполнения норм времени (Кв) | Штучное время с учётом Кв (t’шт), мин | Подготовительно-заключительное время (tпз.), мин. | Подача сборочных элементов к операции | Длительность операционного цикла партии по сборочной единице, ч | Длительность операционного цикла партии по сборочной единице, ч |

| В | 1 | 13,8 | 1,2 | 11,5 | 5 | К 6‑й операции | 8.71 | 19.29 |

| 2 | 14 | 1,00 | 14 | 5 | 10.58 | |||

| Б | 3 | 13 | 1,2 | 10,83 | 5 | К 7‑й операции | 8.21 | 24.14 |

| 4 | 14 | 1,00 | 14 | 6 | 10.6 | |||

| 5 | 7 | 1,00 | 7 | 5 | 5.33 | |||

| А | 6 | 6 | 1,00 | 6 | 5 | 4.58 | 19.76 | |

| 7 | 8 | 1,00 | 8 | 5 | 6.08 | |||

| 8 | 12 | 1,00 | 12 | 6 | 9.1 |

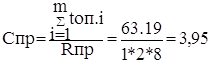

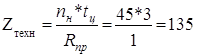

Необходимое количество рабочих мест определяется по формуле:

(8)

(8)

Спр=3,95=4 р.м.

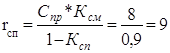

Списочная численность рабочих сборщиков определяется по формуле:

(9)

(9)

где Kсм – число смен;

Kсп – коэффициент невыходов на работу;

Далее производим закрепление операций за рабочими местами. Закрепление операций за рабочими местами производится с таким расчетом, чтобы обеспечить максимальную загрузку каждого из них.

Расчет и закрепление производится в табличной форме (табл. 3.2)

Таблица 3.2 – Закрепление операций за рабочими местами

| Продолжительность периода чередования | Номер рабочего места | Условные обозначения сборочных единиц | Номер операции, закрепленной за рабочим местом | Суммарная длительность операционного цикла | Коэффициент загрузки рабочего места |

| 1*2*8=16 | 1 | В, Б | 1,3 | 16.92 | 1.06 |

| 16 | 2 | В, А | 2,6 | 15.16 | 0.95 |

| 16 | 3 | Б | 4,5 | 15.93 | 1 |

| 16 | 4 | А | 7,8 | 15,18 | 0,95 |

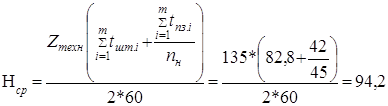

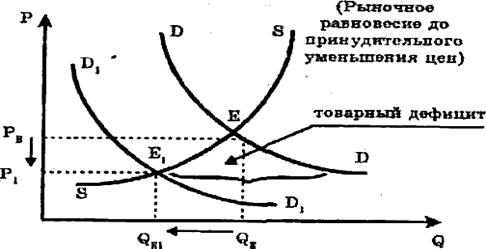

Используя схему сборочного процесса, рассчитанную величину ритма, длительность операционных циклов выполнения операций на партию изделий по сборочным единицам, закрепление операций за рабочими местами, строится стандарт-план участка серийной сборки. Стандарт план находится в приложении. Заделы на участке серийной сборки – это детали, узлы, блоки запущенные в производство и находящиеся на рабочих местах, но незаконченные изготовлением изделия на той или иной технологической стадии. Средняя величина задела на участке серийной сборки определяется по формуле:

В штуках:  (10)

(10)

В партиях: ![]() (11)

(11)

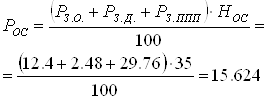

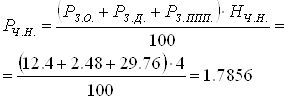

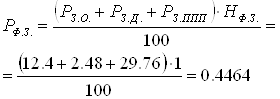

Незавершенное производство – это выраженная в трудоемкости или в стоимостном выражении величина заделов.

Средняя величина незавершенного производства в нормо-часах рассчитывается по следующей формуле:

нормо‑ч (12)

нормо‑ч (12)

Среднее значение незавершённого производства в условных единицах может быть рассчитано по формуле:

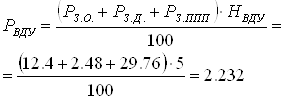

![]() у.е. (13)

у.е. (13)

где СЦ – цеховая себестоимостьпредмета труда, у. е.;

Для сборочных цехов Сц можно принять на уровне 85% от полной себестоимости изделий.

Похожие работы

... инструмента; агрегатирование оборудования из стандартных элементов (блоков). Стадии ЕСТПП: анализ существующих на предприятии и отрасли систем ТПП; разработка технического проекта ТПП; разработка рабочего проекта ТПП (информационных технологий, классификаторов технико-экономической информации, технологических процессов, документации на организацию специализированных рабочих мест и участков, ...

... : одна из них связана с пробуждением национальной жизни и национальных движений, вторая привела к развитию и упрощению различных отношений между нациями. С появлением в мировом хозяйстве социалистической экономической системы положение на мировом рынке было осложнено. Всё большее значение приобретают экономические контракты между странами, расширяется круг этих отношений, быстро развиваются ...

... , контролируется качество технологических процессов, проводятся научно-исследовательские работы и внедряются результаты их в производство. Тема 2. Структура и формы функционирования внутреннего экономического механизма предприятия 1 Структуризация системы управления предприятием Организационная сфера является каркасом системы управления. В связи с глубочайшими изменениями, происходящими в ...

... задании время выполнения технологических операций равно или кратно такту (ритму) потока, и отклонения не превышают 5-7%, то технологический процесс будет синхронным. 2. Расчёт календарно-плановых нормативов Однопредметные непрерывно-поточные линии (ОНПЛ) применяются в массовом и крупносерийном типах производства, когда нормы времени операций равны или кратны такту (ритму). Предметы труда ...

0 комментариев