Навигация

Анализ видов и причин простоев оборудования, составление ведомости дефектов к капитальному ремонту

1.2 Анализ видов и причин простоев оборудования, составление ведомости дефектов к капитальному ремонту

Все простои оборудования по системе технического обслуживания и ремонта (ТОиР) делятся на три виды:

- плановые ремонты;

- аварийные ремонты;

- простои, не связанные с техническим состоянием

Ремонтом называется комплекс операций по восстановлению исправности или работоспособности изделия и восстановлению ресурсов изделий или их составных частей.

Система ТОиР предусматривает следующие виды и ремонты оборудования: текущее межремонтное обслуживание, периодические осмотры, проверки, ревизии, текущие плановые ремонты.

Плановые текущие ремонты включают в себя осмотр, частичную разборку оборудования, замену быстроизнашивающихся деталей, выверку отдельных узлов, замену смазки, проверка зазоров, креплений.

Капитальные ремонты предусматривают демонтаж по существу всего оборудования, замену или исправление или крепление всех износившихся деталей, последующий монтаж, выверку и испытание всего оборудования в целом. При ремонте также могут осуществляться конструкторские улучшения узлов и механизмов, т.е. их модернизацию, обеспечивающую их стойкость и производительность (см. прил. А).

Аварийные ремонты, прежде всего, связаны с неожиданными неисправностями и поломками оборудования из-за непредусмотренного режимом эксплуатации повышения нагрузки, из-за прекращения подачи смазки, из-за брака в деталях и узлах. Поэтому аварийные ремонты не могут планироваться заранее.

Уменьшить вероятность аварий можно при: соблюдении правил технической эксплуатации, увеличении кадров обслуживающего персонала, своевременных осмотрах, использовании оборудования по назначению.

Простои, не связанные с техническим состоянием оборудования могут быть: отключение электрической энергии; авария основного или вспомогательного оборудования, от которого зависит работа дробилки (мельницы, конвейера); отсутствие исходного материала и сырья; отсутствие заказов на выпускаемую продукцию.

Ведомость дефектов к капитальному ремонту оборудования составляется с целью установления:

- объёма работ, подлежащих выполнению при остановке оборудования на капитальный ремонт;

- количества деталей и узлов, необходимых для проведения ремонта;

- потребных для ремонта материалов и деталей;

- трудоёмкости ремонта и потребности в рабочей силе для выполнения предусмотренного объёма работ;

- рационального распределения ремонтных работ между исполнителями.

Данные ведомости дефектов являются основанием для составления оперативных графиков на ремонт металлургических агрегатов и основного технологического оборудования. Ведомость дефектов составляет помощник начальника цеха по оборудованию в двух экземплярах. Один согласованный и утверждённый экземпляр ведомости дефектов передаётся исполнителю ремонта. Ведомость дефектов для конусной дробилки - Приложение Б.

1.3 Планирование и разработка технологического процесса капитального ремонта оборудования

Ремонтом называется комплекс операций по восстановлению исправности или работоспособности изделия и восстановлению ресурсов изделий или их составных частей.

Система ТОиР предусматривает следующие виды и ремонты оборудования: текущее межремонтное обслуживание, периодические осмотры, проверки, ревизии, текущие плановые ремонты.

Плановые текущие ремонты включают в себя осмотр, частичную разборку оборудования, замену быстроизнашивающихся деталей, выверку отдельных узлов, замену смазки, проверка зазоров, креплений.

Капитальные ремонты предусматривают демонтаж по существу всего оборудования, замену или исправление или крепление всех износившихся деталей, последующий монтаж, выверку и испытание всего оборудования в целом. При ремонте также могут осуществляться конструкторские улучшения узлов и механизмов, т.е. их модернизацию, обеспечивающую их стойкость и производительность.

Аварийные ремонты, прежде всего, связаны с неожиданными неисправностями и поломками оборудования из-за непредусмотренного режимом эксплуатации повышения нагрузки, из-за прекращения подачи смазки, из-за брака в деталях и узлах. Поэтому аварийные ремонты не могут планироваться заранее.

Годовой график ППР составляется отделом главного механика предприятия на проведение в планируемом году текущих и капитальных ремонтов оборудования основных цехов по каждому цеху.

График составляется на основании утверждённых Министерством и главными отраслевыми управлениями (по подчинённости) планов проведения ремонтов основного технологического оборудования в планируемом году, заявок цехов на проведение, а также нормативных данных о периодичности и продолжительности ремонтов, указанных настоящим положением.

Один утверждённый экземпляр годового графика ППР (или заверенная выписка из него) направляются производственными цехами по одному - каждой из специализированных организаций, участвующих в ремонтах; один экземпляр графика остаётся в ОГМ для учёта и контроля.

В графике предусматриваются записи плановых сроков продолжительности остановок оборудования на ремонт, а также отметки о фактическом выполненных ремонтах.

График подписывается главным механиком, согласовывается с главным энергетиком и ремонтным трестом и утверждается руководством предприятия.

Утверждённый график должен быть доведён до цехов не позднее, чем за месяц до начала планируемого года.

Отметки о фактическом выполнении ремонтов производятся по их окончании: в цехах - механиком цеха, по предприятию - ответственным лицом бюро плановых ремонтов оборудования ОГМ.

Месячный график ППР составляется производственными цехами совместно с отделом главного механика на основании утверждённого годового графика текущих и капитальных ремонтов оборудования предприятия.

При составлении графика составляются даты начало ремонтов в планируемом месяце и их продолжительность.

В месячный график ППР при необходимости могут быть включены ремонты оборудования, проведения которых не предусматривается годовым графиком ремонтов.

Утвержденный месячный график ремонтов должен быть передан цехам не позднее, чем за 10 дней до начала планируемого месяца.

В месячных графиках предусматривается записи плановых сроков остановок оборудования на ремонт и их продолжительность, а также отметки о фактически выполненных ремонтов, чему соответствуют две горизонтальные строки для каждого вида оборудования.

Отметки о фактическом выполнении ремонтов производится после их окончания: в цехах – механиком цеха, в ОГМ – ответственным лицом бюро ПР.

Трудоемкость, периодичность и продолжительность ремонтов из «Временного положения о техническом обслуживании и ремонте механического оборудования предприятий министерства черной металлургии» показа в таблице

Таблица 3 - Периодичность, продолжительность и трудоёмкость ремонтов конусной дробилки КСД-3000

| Наименование оборудования | Периодичность / продолжительность | Структура ремонтного цикла | Трудоёмкость одного ремонта | ||||

| Т1 | Т2 | К | Т1 | Т2 | К | ||

| Дробилка КСД - 3000 | 30/8 | 90/24 | 3/120 | 24Т1+11Т2+К | 48 | 120 | 1125 |

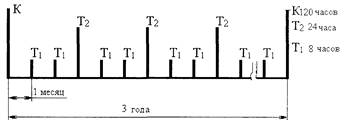

Использую данную таблицу, составим структурный график межремонтного цикла (рисунок 1), который наглядно показывает содержание ремонтного цикла.

Рисунок 1 - Структурный график межремонтного цикла.

Организация подготовки и проведения ремонта осуществляется в соответствии с учрежденными планами и графиками, одной из главных организационных задач является временное снижение их трудоемкости, которая достигается применением индустриальных методов узлового и агрегатного способов.

При узловом методе - вышедшие из строя детали извлекают из оборудования вместе с узлами.

При агрегатном способе - вместе со всем агрегатом, например замена роликов, дисковых пил, и др. В замене узлов и агрегатов с дефектными деталями устанавливаются такие заранее изготовленные и собранные узлы и агрегаты с такими же деталями, пригодными для работы.

При агрегатном способе - вместе со всем агрегатом, например замена роликов, дисковых пил, и др. В замене узлов и агрегатов с дефектными деталями устанавливаются такие заранее изготовленные и собранные узлы и агрегаты с такими же деталями, пригодными для работы.

На основе графиков составляем таблицу:

Таблица 4 - Баланс режима работы конусной дробилки

| № п/п | Элементы статей | Показателей | |

| Дни | Часы | ||

| 1 | Календарный рабочего фонд времени | 366 | 8784 |

| 2 | Номинальный фонд рабочего времени | 366 | 8784 |

| 3 | Время плановых ремонтов - текущий ремонт Т1 - текущий ремонт Т2 - капитальный ремонт К | 8 ·1/3 3 8 | 64 72 120 |

| 4 | Время планируемой работы | 350 | 8400 |

| 5 | Простой, не связанные с техническим состоянием оборудования | 5 | 120 |

| 6 | Аварийные ремонты | 1,5 | 36 |

| 7 | Фактический фонд времени работы оборудования | 344 | 8256 |

Определяем коэффициент экстенсивного использования дробилки:

КЭКС. = tФ/tПЛ (1)

КЭКС. = 8250/8400 = 0,982

Таким образом, дробилка в 2008 году используется на 98,2%.

Похожие работы

... деловые советы как обязательный образец для управления всеми национализированными заводами Урала. К концу февраля 1918 г. в руки пролетарской власти на Урале перешли 8 горнозаводских округов (36 предприятий черной металлургии) и бывшие казенные металлургические заводы Урала. Накануне первой мировой войны эти заводы производили 39,6 млн. пуд. чугуна и 24,6 млн. пуд. проката, или соответственно ...

... осуществляется несколькими горно-обогатительными предприятиями, находящимися на территории Кузбасса, в Горной Шории и Хакасии (Западная Сибирь) и Коршуновским комбинатом в Восточной Сибири. 3. Состояние Сибирской металлургической базы в условиях становления рыночных отношений На долю Сибири Дальнего Востока приходится примерно пятая часть производимых в России чугуна и готового проката и ...

... предприятия обладала высокой степенью результативности, менеджменту следует придерживаться стратегии, направленной на повышение его финансово-экономической устойчивости и платежеспособности. 2. ОРГАНИЗАЦИОННО-ЭКОНОМИЧЕСКАЯ ХАРАКТЕРИСТИКА ПРЕДПРИЯТИЯ Оскольский завод металлургического машиностроения (ОЗММ) - одно из самых молодых промышленных предприятий г. Старый Оскол. Основанный в 1979 ...

0 комментариев