Навигация

Организация поточного и автоматизированного производства

3.5.2 Организация поточного и автоматизированного производства

Поточным производством называется такая форма организации процессов, которая характеризуется ритмичной повторяемостью согласованных во времени операций, выполняемых на специализированных рабочих местах, расположенных последовательно по ходу производственного процесса.

Производство, организованное по поточному методу, характеризуется рядом признаков: детальное расчленение процессов производства на составные части ‑ операции и закрепление каждой операции за определенным рабочим местом; прямоточное с наименьшими разрывами расположение рабочих мест; поштучная (или небольшими транспортными партиями) передача деталей с одного рабочего места на другое; синхронизация длительности операций; использование для передачи деталей с одного рабочего места на другое специальных транспортных средств.

Первичным звеном поточного производства является поточная линия ‑ группа рабочих мест, на которых производственный процесс осуществляется в соответствии с характерными признаками поточного производства.

Организация поточных линий предъявляет особые требования к планировке оборудования, транспортным средствам, применяемой таре. Планировка поточных линий должна обеспечивать наибольшую прямоточность и кратчайший маршрут движения деталей, экономное использование площадей, удобство обслуживания оборудования, достаточность площадей для хранения требуемых материалов и деталей. В зависимости от конструкций производственных зданий, видов выпускаемых изделий и используемого оборудования разрабатываются планировки овальных, Т- и П-образных, круговых поточных линий.

В качестве транспортных средств поточных линий используются транспортеры (ленточные и подвесные), склизы, желоба, промышленные роботы, универсальные манипуляторы и т. д.

Технологическая тара в поточном производстве конструируется с учетом размеров транспортных партий деталей.

В машиностроительной промышленности поточные формы организации производственного процесса используются в производствах, выпускающих продукцию в массовых количествах: светотехническое оборудование, электрические машины малой мощности, низковольтное аппаратостроение, химические источники тока, конденсаторостроение и др. Вместе с тем поточные формы организации производственного процесса могут применяться и на предприятиях серийного и мелкосерийного производства.

Классификация основных видов и форм поточных линий. Все применяемые поточные линии можно классифицировать по ряду признаков.

В зависимости от количества типов одновременно обрабатываемых изделий поточные линии подразделяются на одно- и много-номенклатурные. В первом случае на линии обрабатывается или собирается изделие одного типоразмера, во втором ‑ изделия нескольких типоразмеров, сходных по конструкции или технологии обработки (сборки).

По степени механизации и автоматизации производственного процесса поточные линии можно разделить на три вида: немеханизированные, механизированные и автоматические.

По способу поддержания и характеру режима различают поточные линии с принудительным и регламентированным ритмом и поточные линии со свободным ритмом. На линиях с принудительным и регламентированным ритмом детали с операции на операцию передаются с помощью специального транспортного устройства с заранее заданной скоростью. Ритм линии поддерживается с помощью этих транспортных средств. На поточных линиях со свободным ритмом интервал времени между запуском двух изделий на линию поддерживается рабочими или мастерами.

По степени непрерывности процесса производства различают непрерывно-поточные и переменно-поточные линии. На непрерывно-поточных линиях операции равны или кратны ритму, т. е. синхронизированы во времени. Такие линии применяются главным образом в сборочных цехах. На переменно-поточных (прямоточных) линиях нормы времени по операциям не равны и не кратны ритму. Они чаще всего встречаются в обрабатывающих цехах, где из-за разности производительности и оснащения возможности синхронизации ограничены. Оборудование на таких линиях расставлено по ходу технологического процесса, но транспортные устройства не являются регуляторами темпа работы.

По характеру работы конвейера различают линии с непрерывным и пульсирующим движением предметов труда. В первом случае все технологические операции выполняются во время движения изделия. При этом рабочий перемещается вдоль линии. Во втором случае конвейер передвигает предмет труда от одного рабочего места к другому и останавливается на время выполнения операции.

Основы расчета и организация однопредметных поточных линий.

При проектировании и организации поточных линий рассчитывается ряд показателей, которые определяют регламент работы линии и методы выполнения технологических операций.

Основным показателем работы линии является такт r. Если на операциях поточной линии планируются технологические потери, такт поточной линии рассчитывается по программе запуска на линию:

r=Fд /N3, (3.37)

где Fд – действительный фонд времени работы поточной линии, рассчитываемый исходя из календарного фонда, сменности работы предприятия, длительности смен и коэффициентов потерь рабочего времени;

N3 ‑ количество изделий, запускаемых на поточную линию в плановом периоде, шт.

N3=NB (1+α/100) , (3.38)

где NВ – объем выпуска изделий с поточной линии;

α ‑ планируемый процент брака.

Расчет количества оборудования и числа рабочих мест поточной линии ведется по каждой операции технологического процесса.

Срi = tшт i / r , (3.39)

где Ср – расчетное количество рабочих мест на поточной линии;

tшт I – штучное время на выполнение i-той операции.

Принятое количество рабочих мест (Спрi) – это округленное в большую сторону расчетное количество рабочих мест.

Явочное количество рабочих равно количеству рабочих мест на поточной линии с учетом многостаночного обслуживания. Общее количество рабочих на поточных линиях определяется как среднесписочное (Rсп) по формуле

Rсп=(1+b/100)![]() , (3.40)

, (3.40)

где b ‑ добавочный процент потерь рабочего времени (очередные и ученические отпуска, болезни, выполнение государственных обязанностей); ![]() ‑ явочное количество рабочих, равное количеству рабочих мест на i-й операции, чел.;

‑ явочное количество рабочих, равное количеству рабочих мест на i-й операции, чел.;

т ‑ количество операций технологического процесса;

dсм ‑ число смен.

Для обеспечения бесперебойного протекания производственных процессов на поточных линиях создается производственный запас заготовок или составных частей изделия, называемый заделом. Различают четыре вида заделов: технологический, транспортный, страховой и оборотный. Технологический задел ZT, представляющий собой детали, сборочные единицы и изделия, находящиеся непосредственно в процессе обработки, сборки, испытаний на рабочих местах, рассчитывается по формуле

ZT=![]() , (3.41)

, (3.41)

где Спрi ‑ количество рабочих мест на i-й операции;

п ‑ количество деталей, сборочных единиц и изделий, обрабатываемых одновременно на рабочем месте.

Транспортный задел состоит из деталей, сборочных единиц и изделий, находящихся в процессе перемещения между рабочими местами и расположенными в транспортных устройствах. При непрерывной транспортировке с применением конвейера задел рассчитывается следующим образом:

ZTP=lp.k.×p/v , (3.42)

где lp.k длина рабочей части конвейера, м;

р ‑ размер операционной партии, шт.;

v ‑ скорость движения конвейера, м/мин.

При периодической транспортировке величина транспортного задела определяется по формуле

ZTP=p![]() -1, (3.43)

-1, (3.43)

Размеры транспортного и технологического заделов зависят от параметров оборудования и технологического процесса.

Страховой задел нейтрализует отрицательное влияние на ритмичность производства случайных перебоев в работе оборудования, несвоевременной подачи материалов, полуфабрикатов и др. Этот вид задела создается перед наиболее ответственными и трудоемкими операциями. Его величина определяется по опытным данным, полученным на основе специальных исследований.

Рассмотренные показатели работы поточной линии являются общими для всех форм поточного производства. Вместе с тем для каждой отдельно взятой классификационной группы поточной линии существуют свои специфические расчеты.

Непрерывно-поточные линии ‑ это наиболее современная форма поточного производства, отличительной особенностью которого является полная согласованность длительностей всех операций, закрепленных за поточной линией, с ее тактом. Продолжительность такта непрерывно-поточной линии зависит от времени выполнения операции, характера движения и назначения транспортного средства.

Для поточных линий с рабочим конвейером непрерывного действия такт равен времени непосредственной обработки изделий tшт на операции, т.е. r = tшт. При пульсирующем конвейере такт определяется по формуле

r = tшт + tтр , (3.44)

где tтр время (неперекрываемое) транспортировки изделия с одной операции на другую, мин.

Если поточная линия снабжена распределительным конвейером, то при непрерывном его движении

r = tшт + tc,y., (3.45)

где tc,y. ‑ время снятия-установки на конвейер изделия, мин. При пульсирующем движении конвейера

r = tшт + tтр + tc,y , (3.46)

Прерывно-поточные линии наиболее часто организуются в механических цехах, где добиться равенства или кратности норм времени по операциям такту невозможно. Особенностью расчетов прерывно-поточной линии является необходимость определения периода оборота, размеров межоперационных заделов, определения регламента работы рабочих на основании анализа загрузки рабочих мест и составления плана-графика работы линии.

Особенности организации многопредметных поточных линий.

На многопредметных поточных линиях изготавливаются изделия различных наименований последовательно чередующимися партиями. Основными условиями организации таких линий являются технологическое единство изделий и гибкая конструкция оборудования линий, допускающая возможность быстрой его переналадки на выпуск новых изделий.

Различают групповые и переменно-поточные многопредметные линии. Расчет групповых поточных линий аналогичен расчету однопредметных непрерывно-поточных линий.

Специфической особенностью переменно-поточной линии является определение среднего такта линии и частных тактов изготовления изделий каждого наименования. Средний такт rср рассчитывается по формуле

rср = FД(1-kп)/ ![]() , (3.47)

, (3.47)

где kп ‑ коэффициент потерь времени на переналадку линии;

n ‑ количество наименований изделий, закрепленных за линией.

Величина частных тактов изделий, закрепленных за линией, может быть определена разными способами в зависимости от степени различия в трудоемкости изготовления, возможности работы линии с разными тактами, вида программы выпуска изделий.

При большом количестве закрепленных за линией групп деталей частный такт рассчитывается по изделию-представителю, являющемуся наиболее типичным для данной линии. При этом способе расчета из числа изделий, закрепленных за линией, выбирают одно изделие-представитель (условное изделие). Для других деталей находят коэффициент приведения kпр путем деления их трудоемкости ti на трудоемкость условного изделия tу:

Kпр = ti/ty, (3.48)

Затем для каждой детали определяют объем затрат на линию, приведенный к объему запуска изделия-представителя:

Nз.пр. = Nзi× kпр, (3.49)

На основании этих данных рассчитывают условный общий такт линии:

Hобщ.у = Fд (1-kпн)/ ![]() , (3.50)

, (3.50)

Определяются частные такты изготовления i-ro изделия:

ri = Hобщ.у× kпрi , (3.51)

Являясь передовым методом организации производства поток дает существенные экономические преимущества. При поточной организации лучше используются производственные площади, так как оборудование размещается более компактно, сокращаются площади для хранения межоперационных заделов, уменьшается число межцеховых и цеховых кладовых.

Внедрение поточных линий ведет к сокращению длительности производственного цикла, что обусловлено использованием параллельного движения предметов труда между рабочими местами, а это в свою очередь ведет к уменьшению размеров незавершенного производства, ускорению оборачиваемости оборотных средств.

Вопросы и задания для обсуждения:

1. Что Вы понимаете под типом производства?

2. Какие типы производства Вы знаете? Дайте им сравнительную технико-экономическую характеристику.

3. Что такое поточное производство? Назовите его признаки.

4. В чем преимущество поточной организации производства?

5. Какие виды поточных линий Вы знаете? В чем их особенности?

6. Поясните понятия: объем запуска и объем выпуска изделий, такт поточной линии, расчетное и принятое количество рабочих мест.

7. Какие виды заделов Вы знаете?

3.6 Организация вспомогательного производства и обслуживающих хозяйств

3.6.1 Организация инструментального хозяйства

Инструментальное хозяйство занимает ведущее место в системе технического обслуживания производства. Современный технический и организационный уровень машиностроения определяется высокой оснащенностью его моделями, штампами, прессформами, приспособлениями, режущим, измерительным и вспомогательными инструментами и приборами, объединенными в общий комплекс технологической оснастки.

Затраты на инструмент и другую оснастку в массовом производстве достигают 25-30%, в серийном – 10-15%, в мелкосерийном и единичном – до 5% стоимости оборудования, а их удельный вес в себестоимости выпускаемой продукции составляет соответственно 8-15%, 6-8%, 1,5-4%. Расходы на проектирование и изготовление специальных видов оснастки достигают 60% общей суммы затрат на подготовку производства новых видов изделий. Величина оборотных средств, вложенных в инструменты (оснащение), колеблется от 15 до 40% общей суммы оборотных средств предприятия.

Задача инструментального хозяйства ‑ своевременное изготовление и обеспечение производства высокопроизводительными и экономичными инструментами и технологической оснасткой, а также поддержание их в работоспособном состоянии в период эксплуатации.

Работа по обеспечению инструментами и технологической оснасткой выполняется подразделениями инструментального хозяйства и ведется по двум направлениям:

- инструментальное производство;

- инструментальное обслуживание.

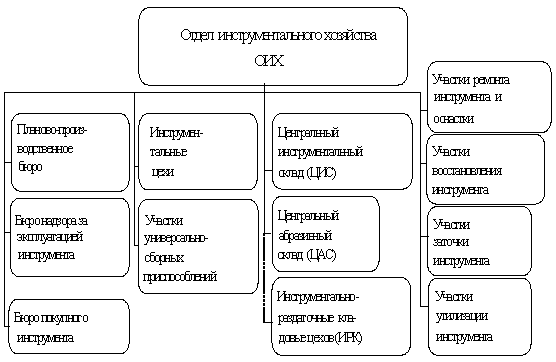

Типовая структура инструментального хозяйства представлена на рис. 3.17

Рисунок 3.17 Состав служб инструментального хозяйства

Функции инструментального хозяйства:

1) разработка нормативов потребления инструмента и оснастки;

2) планирование, изготовления, приобретения, ремонта инструментов и оснастки;

3) изготовление инструментов и оснастки;

4) приобретение;

5) организация хранения и обслуживание цехов;

6) ремонт и восстановление;

7) заточка;

8) утилизация;

9) надзор за надлежащим использованием.

Планирование и нормирование потребности в инструменте и технологической оснастке

Потребность предприятия в инструменте и технологической оснастке (далее в инструменте) складывается из расходного и оборотного фондов.

Расходный фонд ‑ это годовая потребность в инструменте для выполнения запланированного объема и номенклатуры продукции. Расчет потребности по каждому виду инструмента ведется по утвержденным нормам расхода и годовой производственной программы.

Оборотный фонд ‑ запас инструментов (Zоб) для обеспечения нормальной работы производства, образующийся:

- из складских запасов в центральном инструментальном складе (ЦИСе) и инструментально раздаточной кладовой (ИРК) (Zскл);

- эксплуатационного фонда на рабочих местах (Zр);

- инструментов в заточке (Zз);

- инструментов в ремонте (Zрем);

- инструментов на контроле (Zк).

Zоб = Zскл + Zр + Zз + Zрем + Zк. , (3.52)

Для поддержания запаса инструмента в ЦИС не ниже минимально допустимого применяются две системы планирования пополнения запасов: "на заказ" и "на склад".

Система "на заказ" состоит в том, что в соответствии с выявленной потребностью в данном инструменте заранее дается заказ на его изготовление или приобретение. Так, если по плану предусмотрен выпуск продукции во втором квартале, то необходимое оснащение необходимо заказать в первом квартале с необходимым опережением и в нужном количестве. Однако, как показывает практика, расчет потребности в инструменте, сделанный по системе "на заказ", не всегда соответствует действительной потребности, и, как правило, по одним типоразмерам образуется дефицит, а по другим ЦИС затоваривается. Такая система планирования, как правило, применяется для инструмента, который требуется в небольших количествах и используется однократно.

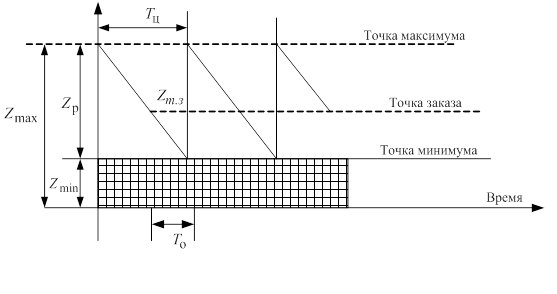

Система "на склад" предусматривает установление максимальной и минимальной величины запаса инструмента на центральном инструментальном складе и расчет нормы запаса, соответствующей точке заказа. Эта система планирования запаса на складе получила название системы "максимум-минимум" рис. 3.18.

Рисунок 3.18 График изменения запаса инструмента по системе "максимум-минимум"

По этой системе устанавливается три нормы запаса:

- максимальный Zmax;

- минимальный Zmin;

- запас в "точке заказа" Zт.з..

Минимальная норма запаса – это страховой запас инструмента, который создается исходя из практических данных в зависимости от расхода инструмента на случай задержки исполнения заказа на изготовление или покупку инструмента или перерасхода его цехами:

Zmin = Zстр , (3.53)

Максимальная норма запаса служит для предупреждения создания излишне больших запасов инструмента на складе и достигается в момент поступления заказа.

При снижении текущего запаса на складе до точки заказа подается заявка в инструментальный отдел для оформления заказа на изготовление или приобретение очередной партии инструмента.

Эти нормы запаса рассчитываются по формулам:

Zmax = Rдн Tпз + Zmin;, (3.54)

Zmin = Rдн Tс.изг; (3.55)

Zт.з = Rдн Tн.изг; (3.56)

где Rдн ‑ среднедневная потребность ИРК цехов в данном инструменте (шт);

Tп.з ‑ периодичность пополнения запаса ( дн.);

Тс.изг и Tн.изг ‑ время срочного и нормального изготовления партии инструментов или приобретения партии покупных инструментов (дн).

Запас точки заказа (Zт.з) отражает такую величину запаса, при которой должен выдаваться заказ на изготовление или приобретение инструментов. Объем партии заказа (Zпарт) равен

Zпарт = Zmax ‑ Zmin., (3.57)

Изготовление инструментов. Если предприятие не может приобрести необходимые ему инструменты на специализированных инструментальных заводах или такое приобретение дороже собственного производства, то изготовление такого инструмента осуществляет в собственных инструментальных цехах. Обычно инструментальные цехи организуются по технологическому принципу. В их состав входят отделения или участки: станочное, слесарно-сборочные, лекальные, шлифовально-заточные, заготовительные, термические, контрольные, восстановления инструментов, измерительная лаборатория, кладовые и т.д.

Специализация подразделений цеха зависит от вида основной продукции предприятия и ее объемов.

Приобретение инструментов является функцией бюро покупных инструментов.

Организация инструментального обслуживания непосредственно в производственных подразделениях предприятия предполагает бесперебойное снабжение рабочих мест инструментами, их правильную эксплуатацию, своевременный и качественный ремонт. Рабочие места производственных цехов обслуживают ИРК, в функции которых входит:

- получение из ЦИС и центрального абразивного склада (ЦАС) инструментов;

- организация их хранения и учета;

- выдача на рабочие места;

- организация ремонта и восстановления инструментов;

- организация контроля;

- списание пришедших в негодность инструментов.

В ЦИСе (ЦАСе) хранится основная часть запасов инструментов предприятия.

Ремонт и восстановление инструментов производится, в зависимости от их особенностей и количества, либо в ремонтных отделениях, расположенных непосредственно в цехах основного производства, либо на специализированных участках инструментальных цехов.

Заточка инструментов. Для заточки инструментов в цехах организуются заточные отделения. Заточки сложных инструментов, требующих специального дорогостоящего оборудования (червячные фрезы, шеверы, долбяки, протяжки, резцовые головки для конических винтовых колес и т.д.), производят централизованно в инструментальных цехах.

Одной из важных функций является организация технического надзора за эксплуатацией инструментов:

- их состоянием;

- соблюдением правил эксплуатации;

- выполнением правил хранения;

- правильной заточкой и т.д.

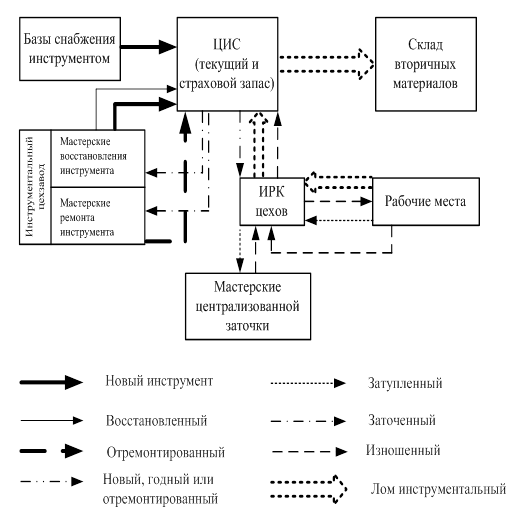

На рис. 3.19 представлена схема оборота инструмента на предприятии.

Рисунок 3.19 Схема оборота инструмента на предприятии

Похожие работы

... наиболее распространено в нашей стране. Мясо-молочное направление характеризуется производством в основном говядины и частично молока. В структуре стада на долю коров приходится 35-40%. Мясное скотоводство предусматривает в основном производство мяса. Доля коров в стаде 35-40%. В молочном и молочно-мясном скотоводстве используют стойловую, стойлово-пастбищную и стойлово-лагерную системы ...

... развитие специализированных хозяйств по производству молока, как сырьевой базы перерабатывающих предприятий; поддержание уровня рентабельности реализуемого молока, обеспечивающего инвестиции для расширенного производства молока и молочной продукции; организация молока у населения области. За счет реализации программных мероприятий планируется достижение роста производства молока к 2012 году на ...

... процесса производства. Величина оборотных средств, занятых в сфере обращения зависит от условий реализации продукции, системы товароведения, уровня организации маркетинга и сбыта продукции. Назначение производственных фондов – производство продукции для ее последующей реализации и получения прибыли. Эффективность использования оборотных средств измеряется показателями их оборачиваемости. Под ...

... связаны с 1) внедрением новых видов услуг; 2) внедрением прогрессивных форм обслуживания; 3) улучшением качества использования услуг и культуры обслуживания населения; 4) совершенствованием организации производства и управления; 5) расширением сети БОН; 6) внедрением НОТ на основе комплексного проектирования трудовых процессов; 7) совершенствованием форм организации производства на основе ...

0 комментариев