Навигация

ХАРАКТЕРНЫЕ НЕИСПРАВНОСТИ И МЕТОДЫ ИХ

3.2.2. ХАРАКТЕРНЫЕ НЕИСПРАВНОСТИ И МЕТОДЫ ИХ

УСТРАНЕНИЯ.

При эксплуатации сушилки могут наблюдаться следующие неисправности: которые представлены в таблице №2.

ХАРАКТЕРНЫЕ НЕИСПРАВНОСТИ И МЕТОДЫ ИХ УСТРАНЕНИЯ

Таблица№ 2.

| Возможные неисправности | Причина | Способ устранения |

| Вал электродвигателя привода ленты транспортерной вращается, а лента не движется. | Срезался предохранительный штифт | Устранить причину перегрузки привода, сменить штифт. |

| Недостаточная производительность по воздуху | Не соответствует зазор между крыльчаткой и диффузором | Отрегулировать зазор между крыльчаткой и диффузором, который должен быть 7-8 мм. |

Необходимо соблюдать графики планово-предупредительных ремонтов.

3.3. Технологическая последовательность монтажа и ТО.

3.3.1. МОНТАЖ. ПОРЯДОК УСТАНОВКИ И ПОДГОТОВКА СУШИЛКИ К РАБОТЕ.

Подготовка к монтажу:

· Сушилка предназначена для эксплуатации в закрытых помещениях, относящихся по противопожарным нормам к категории «В», «С», и «Д», а по правилам устройства электрических установок к классам П-Па;

· Перед началом монтажа проверить фундамент на соответствие размеров габаритам опорных частей сушилки;

· Фундамент должен быть выполнен на полную проектную отметку и сдаваться под монтаж с выровненной и выверенной поверхностью.

· Монтажная площадка должна быть оборудована необходимыми грузоподъемными и транспортерными механизмами.

· Разгрузка и транспортирование изделия должны производиться способами, исключающими повреждение изделия. Строповку производить согласно схем строповки (см. Приложение)

· Монтаж электрооборудования и систем автоматики и управления должен удовлетворять действующим правилам устройства монтажа электротехнических установок

· Непосредственно перед монтажом произвести:

- распаковку и расконсервацию изделий;

- проверку комплектности поставки;

- осмотр с целью выявления повреждений, которые могли возникнуть при транспортировке;

- проверку прочности затяжки ответственных болтовых соединений.

Монтаж :

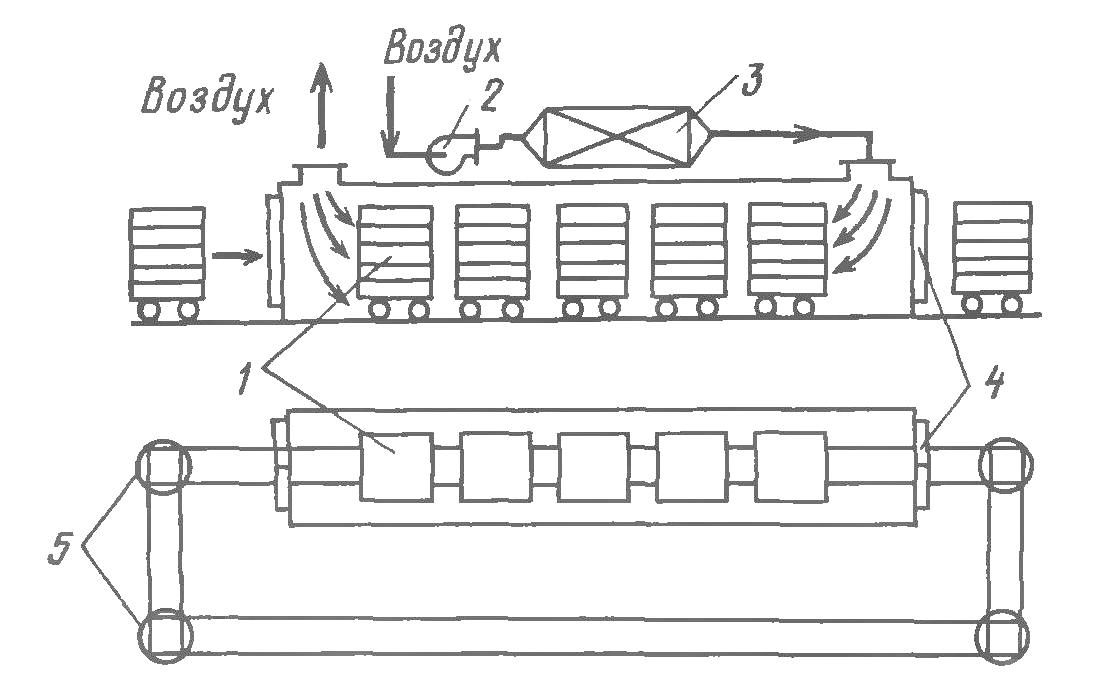

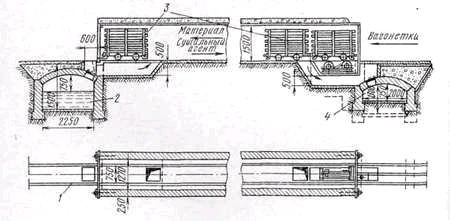

· монтаж сушилки производить поставочными блоками (см. Приложение) в соответствии с требованиями чертежей - настоящего паспорта.

· На подготовленный фундамент жестко закрепить, предварительно выверив в горизонтальной плоскости, приводную станцию, привод транспортерной ленты и привод шнека.

· На подготовленном фундаменте производится сборка подкладок: установить подкладки строго по уровню и жестко закрепить.

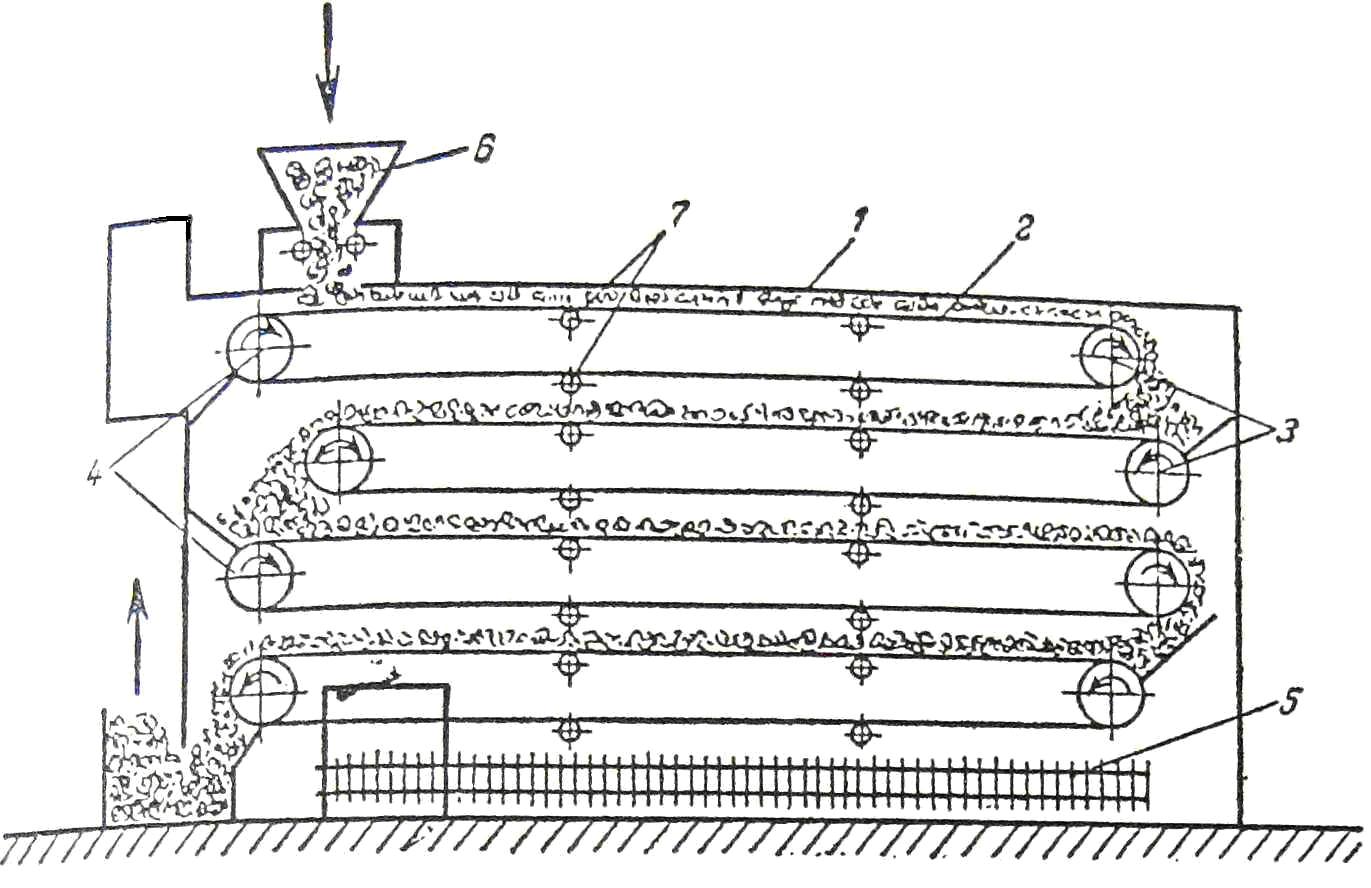

· В подкладки уложить ролики.

· На ролики установить последовательно секции от 1 до 11, проложив по периметру соединений асбестовый шнур и обеспечив достаточную затяжку болтовых соединений.

· Монтаж транспортерной ленты:

- снять торцевую стенку приводной станции;

- проверить по струне направляющие угольники;

- собрать транспортерную ленту;

- включить привод транспортерной ленты на малых оборотах и втянуть на угольники, соединив ее концы.

· В выверенные и жестко закрепленные подкладки уложить ролики и на них установить натяжную станцию, предварительно выверив в горизонтальной плоскости (натяжной вал должен быть расположен по оси, параллельной приводному валу).

· Отрегулировать натяжение транспортерной ленты.

· Питатель холодного формования установить по центру отверстия натяжной станции, выверить и жестко закрепить на фундаменте.

· Смонтировать вытяжные вентиляторы. Смонтировать линию воздуховода для отсоса отработанных газов.

· Монтаж топки с вентилятором:

- На подготовленный фундамент установить и жестко закрепить топку и вентилятор с приводом;

- Смонтировать линию воздуховодов и газопровода;

- Футеровку внутри топки выполнить силами и средствами заказчика.

· Теплоизоляция сушилки проводится силами и средствами заказчика на месте монтажа согласно требований чертежей.

· Произвести заземление узлов с электрооборудованием согласно с правилами устройства электроустановок.

· Выполнить к машине следующие подводы:

- Питание силовых цепей от трехфазной черырехпроводной сети напряжением 380V 50 ГЦ;

- Питание цепей управления производится напряжением 220V, частотой 50 ГЦ.

· Для предотвращения запыления цеха эксплуатировать сушилку под небольшим разрешением ( 1…2 мм вод. ст.) т.е. производительность вентилятора на линии отсоса воздуха из сушилки должна быть больше производительности вентилятора на нагнетающей линии.

· Провести наладку и испытание систем автоматики и управления согласно схемам.

· Установить непосредственно на сушилке термопары, сигнальную сирену.

· Соединить выходы приборов, установленных на сушилке с соответствующими им приборами на щитах управления.

· Запитать щит станций управления от источника тока.

· Запитать щиты управления от щита станции управления.

· Наладка и испытание системы автоматически производится специализированный пусконаладочной организацией.

· Смонтированное изделие подвергнуть контрольному осмотру.

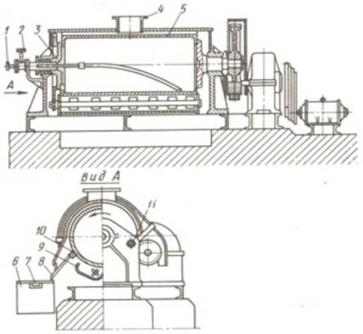

Подготовка сушилки к работе:

· Проверить:

- наличие смазки в редукторах, вариаторах, подшипниковых узлах;

- легкость вращения без задевания рабочих колес центробежных вентиляторов от руки;

- наличие ограждений и креплений их на полное количество крепежных деталей;

- надежность запирания всех дверей;

- наличие электроэнергии и сжатого воздуха.

· Отрегулировать шиберами приточной и вытяжной вентиляции количество удаляемого воздуха в сушилке.

· Отрегулировать положение заслонок штуцеров подачи и отвода воздуха в каждой промежуточной секции.

· Отрегулировать положение разгрузочного шнека.

· Для устранения провисания цепей приводов необходимо произвести их натяжение с помощью натяжных устройств.

· Обкатать на холостом ходу все механизма сушилки в течение 2 часов. При этом не должно наблюдаться задевания движущихся деталей и нагрева подшипниковых узлов.

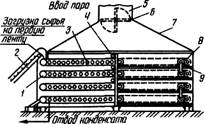

3.3.2. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

1. Закрыть все двери.

2. Открыть заслонки линии вытяжного воздуха.

3. Открыть на 25% заслонки линии горячего воздуха секции от 1 до 11.

4. Включить в следующей последовательности:

- привод питателя

- привод ленточного транспортера

- привод шнека.

5. Включить вытяжные вентиляторы для вентиляции сушилки.

6. Включить все рециркуляционные вентиляторы, предварительно открыв доступ к корпусам подшипников охлаждающей воды (разводка системы охлаждения подшипников проводится силами и средствами заказчика на месте монтажа).

7. Сушилка должна быть нагрета равномерно. Для того чтобы разные по размерам части конструкции нагревались одинаково, подогрев следует вести медленно.

8. Температуру в секциях следует повышать ступенчато. Каждые 30 минут на 200С до максимальной температуры.

9. Загрузить влажный продукт в питатель.

10. Остановка сушилки.

11. Прекратить подачу материала.

12. Остановить транспортную ленту сушилки предварительно выгрузив содержимое в ней.

13. Снижать температуру во всех секциях на 300С каждые 30 минут.

14. Как только температура в секциях упадет до 800С, остановить впуск горячего воздуха и произвести дальнейшее охлаждение.

15. Как только температура секции упадет до 600С, выключить рециркуляционные вентиляторы и открыть дверцы на сушильной стороне.

16. Включить привод шнека разгрузочного и вытяжные вентиляторы.

17. Обслуживание во время эксплуатации:

- во время эксплуатации сушилок необходимо поддерживать определенный слой материала на ленточном транспортере ( но не более 100 мм), а т.ж. заданную температуру;

- в случае необходимости изменения скорости движения транспортерной ленты последнее достигается вращением маховика вариатора.

18. Обслуживание во время длительной остановки:

1) Если смонтированная и опробованная сушилка по каким-либо причинам должна быть остановлена на длительный срок, необходимо произвести консервацию всех движущихся узлов сушилки;

2) Через каждые 6 месяцев производить переконсервацию узлов.

Контроль качества выполнения ремонта.

После ремонта технологическое оборудование подвергают контролю качества выполненного ремонта.

Контроль состоит:

1.Внешний визуальный осмотр на наличии комплектности и исправности.

2.Испытание на холостом ходу в течении 3-5 мин.

Похожие работы

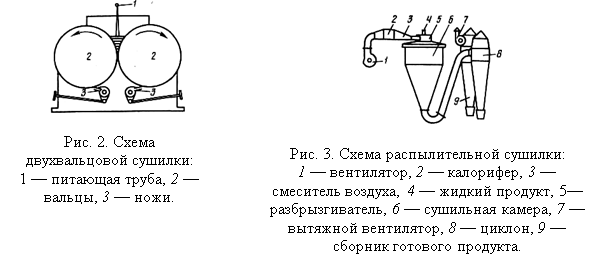

... с размещением диафрагмы для контроля расхода общего воздуха можно применить входную диафрагму, устанавливаемую на всасе вентилятора. Методика расчета входных диафрагм нормирована. 3. РАЗРАБОТКА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ ВО ВЗВЕШЕННО-ЗАКРУЧЕННОМ СЛОЕ Разработка относится к технике сушки, а именно к способам автоматического управления процессами сушки, и ...

... для каждого сорта хлеба. Нормы необходимы для рационального использования сырья, организации технологического процесса, повышения качества хлеба и борьбы с потерями на различных этапах его производства. Рассчитывают выход по специальным формулам. Процессы, протекающие при хранении комбикормов Комбикорма — более сложные и трудные объекты хранения, чем зерно, мука и крупа. Объясняется это ...

... укреплению отверстий не требуется. Из приведенного расчета – следует что дополнительного укрепления отверстия не требуется. 6. КРАТКАЯ ХАРАКТЕРИСТИКА технологического оборудования Производство катализатора дегидрирования КИМ-1 осуществляется на территории цеха № 2410 завода «Окиси этилена» ОАО «Нижнекамскнефтехим» с использованием действующего технологического оборудования для приготовления ...

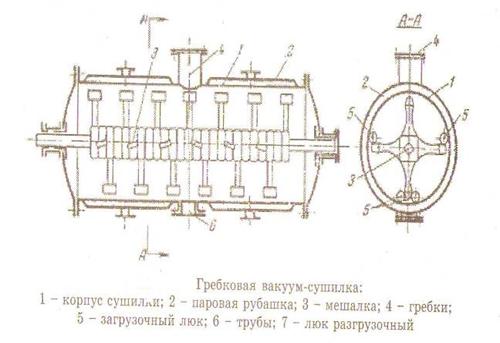

... . Данный способ сушки позволяет сохранить основные биологические качества высушиваемых материалов и широко используется в фармацевтическом производстве при получении ферментов, антибиотиков, препаратов крови, иммуннобиологических препаратов и др. сушка сублимация вакуум эвтектическая Применительно к процессу сушки сублимация влажного материала - процесс сушки его в замороженном состоянии ( ...

0 комментариев