Навигация

Основные группы механических цехов и формы организации работы

3. Основные группы механических цехов и формы организации работы

При массовом и крупносерийном производстве технологический процесс строится по принципу дифференциации или по принципу концентрации операций.

По первому принципу технологический процесс дифференцируется (расчленяется) на элементарные операции с примерно одинаковым временем выполнения (тактом) или кратные такту; каждый станок выполняет одну определенную операцию. В связи с этим станки здесь применяются специальные и узкоспециализированные; приспособления для обработки должны быть также специальными, предназначенными для выполнения только одной операции. Часто такое специальное приспособление является неотъемлемой частью станка.

По второму принципу технологический процесс предусматривает концентрацию операций, выполняемых на многошпиндельных автоматах и полуавтоматах, агрегатных, многопозиционных, многорезцовых станках, связанных в одну линию (автоматические линии), производящих (автомата-; чески) одновременно или последовательно несколько операций, включающих обработку и вспомогательные действия при малой затрате основного (технологического) времени. Подобные станки все шире внедряются в производство; особенно широкое применение они получили в автомобильном и тракторном производстве.

Режущий инструмент для выполнения определенных операций применяется специальный, специализированный или приспосабливается нормальный.

В качестве измерительного инструмента, гарантирующего взаимозаменяемость деталей, применяются предельные калибры, а также измерительные приборы, приспособления и автоматические измерительные устройства. Наиболее эффективны автоматические контрольные устройства измеряющие детали в процессе их обработки на станках. Благодаря этим устройствам повышается производительность станков, так как исключается необходимость их остановки для промера деталей и представляется возможность одновременного обслуживания нескольких станков снабженных такими автоматическими устройствами для измерения

Массовое производство получило широкое применение в автомобиле- и тракторостроении, двигателестроении, сельскохозяйственном машиностроении, на предприятиях, изготовляющих мотоциклы, велосипеды, швейные и пишущие машины и т. д.

Каждому из описанных выше видов производства (единичному, серийному, массовому) свойственны соответствующие формы организации работы и способы расположения оборудования, которые определяются характером изделия и производственного процесса, объемом выпуска и рядом других факторов.

Существуют следующие основные формы организации работы:

1. По видам оборудования, свойственная главным образом единичному производству; для отдельных деталей применяется в серийном производстве.

Станки располагаются по признаку однородности обработки, т. е. создаются участки станков, предназначенных для одного вида обработки, — токарных, строгальных, фрезерных и др.

2. Предметная, свойственная главным образом серийному производству; для отдельных деталей применяется в массовом производстве. Станки располагаются в последовательности технологических операций для одной или нескольких деталей, требующих одинакового порядка обработки. В той же последовательности, очевидно, образуется и движение деталей. Обработка деталей на станках производится партиями; при этом время выполнения операции на отдельных станках может быть не согласовано с временем операции на других станках. Изготовленные детали во время работы хранятся у станков и затем транспортируются целой партией. Детали, ожидающие поступления на следующий станок для выполнения очередной операции, хранятся или у станков, или на специальных площадках между станками, где производится контроль деталей.

3. Поточно-серийная, или переменно-поточная, свойственная серийному производству; станки располагаются также в последовательности технологических операций, установленной для деталей, обрабатываемых на данной станочной линии. Производство идет партиями, причем детали каждой партии могут несколько отличаться одна от другой размерами или конструкцией, допускающими, однако, обработку их на одном и том же оборудовании. Производственный процесс ведется таким образом, что время выполнения операции на одном станке согласовано с временем работы на следующем станке; детали данной партии перемещаются со станка на ста- нок в последовательности технологических операций, создавая непрерывность движения деталей по станкам. Переналадка станков, приспособлений и инструмента, а также перестройка производственного процесса при переходе на обработку сходных деталей других партии обеспечиваются предварительной технической подготовкой и расчетом нормы времени по каждой операции, которая должна быть примерно одинаковая ко всем станкам (дополнительно см. п. О настоящего параграфа).

4. Прямоточная, свойственная массовому (и в некоторой мере крупносерийному) производству; станки располагаются в последовательности технологических операций, закрепленных за определенными станками; детали со станка на станок передаются поштучно, но синхронизация времени операций выдерживается не на всех участках линии, т. е. время выполнения отдельных операций не всегда равно (или кратно) такту, вследствие этого около станков, у которых время выполнения операции больше такта, создаются заделы необработанных деталей. Такая форма работы называется иногда пульсирующим потоком.

Транспортирование деталей от одного рабочего места к другому осуществляется рольгангами, наклонными желобами и другими немеханизированными транспортными устройствами; иногда применяются и конвейеры, служащие здесь только в качестве транспортеров.

5. Непрерывным потоком, свойственная только массовому производству. При этой форме организации работы станки располагаются в последовательности операций технологического процесса, закрепленных за определенными станками, время выполнения отдельных операций на всех рабочих местах примерно одинаково или кратно такту, благодаря чему достигается синхронизация операций и создается определенный такт работы для всех рабочих мест поточной линии.

Различают несколько разновидностей работы непрерывным потоком:

а) работа непрерывным потоком с передачей деталей (изделий) простыми транспортными устройствами — без тягового элемента (рольганги, склизы, скаты, наклонные желобы и т. п.);

б) работа непрерывным потоком с периодической подачей деталей (изделий) транспортными устройствами с тяговым элементом. Передвижение деталей от одного рабочего места к другому производится при помощи механических транспортирующих устройств — конвейеров, которые двигаются периодически, толчками. Конвейер перемещает деталь через промежуток времени, соответствующий величине такта работы, в течение которого конвейер стоит и выполняется рабочая операция; продолжительность выполнения операции примерно равна величине такта работы, который поддерживается конвейером механически;

в) работа непрерывным потоком с непрерывной подачей деталей (изделий) также механическими транспортными устройствами с тяговым элементом; в этом случае механический конвейер движется непрерывно перемещая расположенные на нем детали от одного рабочего места к другому. Операция выполняется во время движения конвейера; при этом деталь или снимается с конвейера для выполнения операции (обработка на станках), или остается на конвейере, и в этом случае операция выполняется во время движения детали вместе с конвейером (сборка изделия). Скорость движения конвейера должна соответствовать времени, необходимому на выполнение операции. Как и в предыдущем случае, такт работы механически поддерживается конвейером.

Для всех рассмотренных случаев работы непрерывным потоком можно установить, что решающим фактором, обусловливающим соблюдение принципа непрерывного потока, является не механическое транспортирование деталей (изделий), а такт работы.

По уровню и характеру специализации можно выделить следующие основные группы механических цехов:

а) подетально специализированные цехи, изготовляющие узкую номенклатуру конструктивно и технологически подобных деталей в больших масштабах;

б) цехи, специализированные на изготовлении комплекта оригинальных деталей, входящих в определенный узел или агрегат машины;

в) цехи, специализированные на производстве однотипных деталей и отличающиеся от цехов первой группы более широкой номенклатурой изготовляемых деталей и меньшими масштабами производства по каждой номенклатурной позиции;

г) цехи универсального профиля.

Механические цехи подетальной специализации организуются для производства деталей массового применения. Они характеризуются наиболее высоким уровнем специализации, оптимальными объемами производства и наибольшей эффективностью. По агрегатному (узловому) признаку создаются цехи автомобильных заводов (цехи двигателей, коробки передач, шасси, задних и передних мостов) и механические цехи заводов серийного и массового производства. Третья группа цехов организуется обычно на заводах серийного производства для механической обработки оригинальных деталей. В этом случае, наряду с поточными и автоматическими линиями, широко используются предметно-замкнутые участки с разным уровнем специализации.

Похожие работы

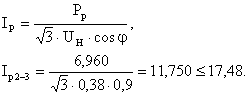

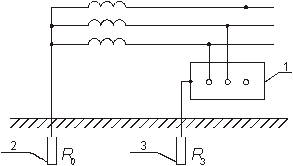

... , то установка на подстанции компенсирующих устройств экономически оправдана. 3.9 Основные технико-экономические показатели системы электроснабжения механического цеха Основные технико-экономические показатели системы электроснабжения цеха приводятся в таблице 3.8. Таблица 3.8 – Основные технико-экономические показатели Показатель Количественное значение Численность промышленно- ...

... перехода высокого напряжения на электроды при пробое; - наличие на участке не менее двух рабочих, прошедших соответствующий инструктаж. 15.1.2 Расчёт и проектирование системы общего искусственного освещения проектируемого механического цеха Наиболее распространёнными источниками света являются лампы накаливания, люминесцентные лампы и дуговые ртутные лампы. Предпочтение отдают люминесцентным ...

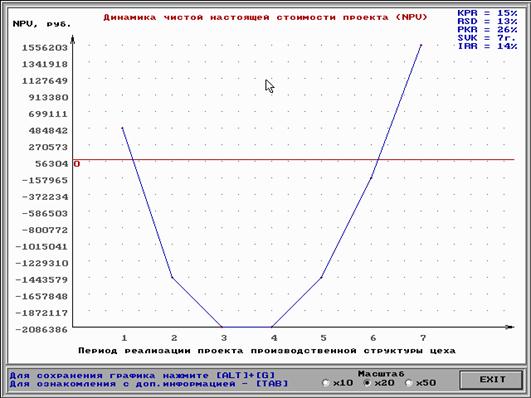

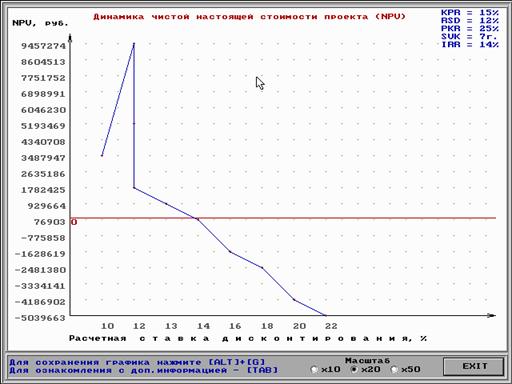

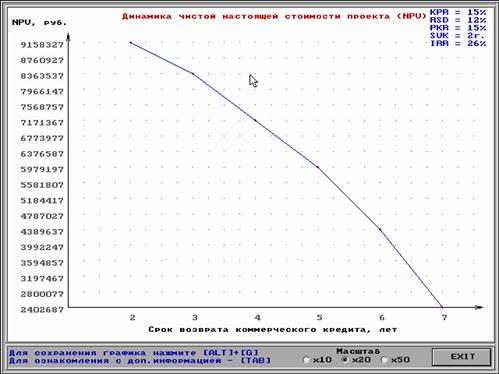

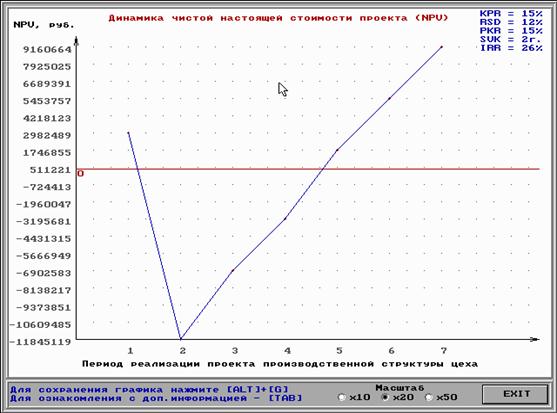

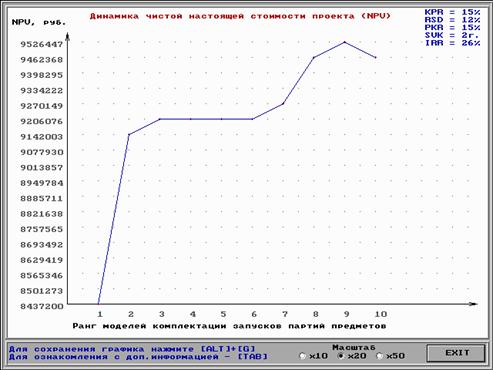

... при коэффициенте переналадки технологического оборудования в течение смены, равном 1.00), выбранной по результатам предпроектного экономического обоснования целесообразности инвестиций. 4.1 Моделирование двух модификаций организационных условий производства в механическом цехе Средний коэффициент загрузки технологического оборудования при реализации 1-й модификации организационных условий ...

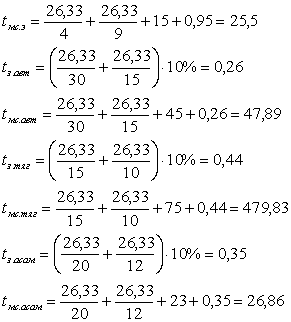

... подготовки производства, обеспечивающих готовность объединения к созданию и освоению изделий заданного уровня качества при установленных сроках, объемах выпуска и наименьших затратах. Анализируя проведенную разработку проекта организации механического цеха можно сделать два основных вывода: 1. В данном случае в механическом цехе основные операции – токарная и шлифовальная. На них затрачивается ...

0 комментариев