Навигация

Характеристика и назначение вертикально-фрезерных станков

1 Характеристика и назначение вертикально-фрезерных станков

Станки вертикально-фрезерной подгруппы предназначены для обработки плоскостей, пазов различного профиля, фасонных деталей, а с применением делительных головок – зубчатых колес методом единичного деления и винтовых канавок. Обработка деталей производится торцовыми, пальцевыми, концевыми фрезами. Согласно заданию в качестве базового станка принимаю станок модели 6С12. Станок используется в условиях единичного и серийного производства. Достаточная мощность привода и диапазон скоростей скоростей и подач позволяет вести обработку как быстрорежущими фрезами, так и фрезами, оснащенными пластинками из твердого сплава.

Главное движение на фрезерных станках – вращение фрезы, движение подачи – перемещение стола с заготовкой. Фреза закрепляется в шпинделе при помощи оправки, имеющей конический хвостовик с конусностью 7:24 и шомпола. Заготовка закрепляется на столе при помощи различных приспособлений.

Основные характеристики вертикально-фрезерных консольных станков:

- размеры стола, задаваемого его номером;

- наибольшее перемещение стола в вертикальном, горизонтальном и поперечном направлениях;

- пределы изменения частоты вращения и подач.

2. Выбор предельных режимов резания и электродвигателя

2.1 Размеры заготовок и инструментов

Размеры заготовок и инструментов, подлежащих обработке на универсальных станках, определяют из экономических соображений, связывая их с одной из размерных характеристик станка. В таблице 2.1 приведены ориентировочные значения предельных размеров заготовок и инструмента, которые принимаются при проектировании универсальных станков.

Таблица 1 ‑ Рекомендуемые значения предельных размеров

| № п/п | ТИП СТАНКА | Диаметр заготовки или инструмента, мм | |

|

|

| ||

| 1 | 2 | 3 | 4 |

| 3 | Вертикально-фрезерные со столом | (0,6-0,8) | (0,1-0,2) |

Ширина стола![]() =320;

=320;

![]() =0,8*320=256мм

=0,8*320=256мм

![]() =0,2*320=64мм

=0,2*320=64мм

2.2 Выбор предельных режимов резания

Выбор предельных режимов резания, которые должны осуществляться на станке, рассчитывают при выполнении различных видов работ и на основе анализа полученных результатов.

Глубину резания и подачи выбирают из нормативных документов [1] и в зависимости от работ, которые предполагается выполнять на станке. Как правило, расчет ведут по основной (ведущей) операции, для которой спроектирован станок. В нашем случае это фрезерование торцовой фрезой, при котором возникают наибольшие силы резания.

Выбор предельных скоростей резания для расчета характеристик универсальных станков производят при следующих условиях [3]:

Для фрезерных станков наибольшую скорость резания ![]() определяют при условии обработки

определяют при условии обработки

стальной заготовки с ![]() =500 МПа фрезой наименьшего диаметра;

=500 МПа фрезой наименьшего диаметра;

материал режущей части ‑ пластинка из твердого сплава Т15К6.

подача на зуб фрезы, стойкость, глубина резания и ширина фрезерования берутся минимальными.

При определении минимальной скорости резания ![]() :

:

глубину резания, подачу на зуб, ширину фрезерования, диаметр фрезы и стойкость принимают максимальными;

материал фрезы - быстрорежущая сталь; материал заготовки - легированная сталь с ![]() = 750 МПа.

= 750 МПа.

В качестве расчетной принимают ширину фрезерования

![]() ,

,

![]() ,

,

где ![]() ,

, ![]() - наибольшая и наименьшая ширина фрезерования;

- наибольшая и наименьшая ширина фрезерования;

![]() ,

, ![]() - наименьший и наибольший диаметр фрезы.

- наименьший и наибольший диаметр фрезы.

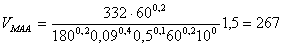

При фрезерной обработке, где материал режущей части фрезы твёрдый сплав, для наибольшей скорости резания Vmax имеем [1]:

![]() , где

, где

СV=332, m=0.2, y=0.4, x=0.1, р=0, u=0.2, q=0.2 – коэффициент и показатели степени.[1.стр.262]

tMIN=0,5 мм – минимальный припуск.

SZMIN=0.09 мм/зуб – минимальная подача на зуб.

Т=180 минут – стойкость инструмента.

Кv – произведение ряда коэффициентов.

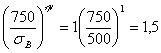

Кv =Кmv*Киv*Кпv .

Кmv=Кг

- коэффициент, учитывающий качество обрабатываемого материла.[1,стр.262]

Киv=1,0 – коэффициент, учитывающий качество материала инструмента.[1.стр.263]

Кпv=1,0 – коэффициент, отражающий состояние поверхности заготовки.[1.стр.263]

Таким образом

Кv =Кmv*Киv*Кпv=1,5*1*1,0=1,5.

Z=10, DMIN=60мм – параметры режущего инструмента

ВMIN=60мм – ширина фрезерования

Рассчитываем скорость :

м/мин.

м/мин.

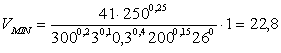

При фрезерной обработке, где материал режущей части фрезы быстрорежущая сталь, для наименьшей скорости резания Vmin имеем:

, где

, где

СV=41, m=0.2, y=0.4, x=0.1, р=0, u=0.15, q=0.25 – коэффициент и показатели степени.[1,стр.262]

tMAX=3 мм – максимальный припуск.

SZMАХ=0,3 мм/зуб – максимальная подача.

Т=300 минут – стойкость.

Кv =Кmv*Киv*Кпv=1,0*1*1,0=1,0.

Z=26, DMАХ=250мм – параметры режущего инструмента

ВMАХ=0,75*250=200мм – ширина фрезерования

Рассчитываем скорость:

м/мин.

м/мин.

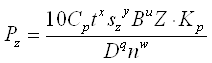

Проведём расчет составляющих сил резания по следующей формуле:

Для силы Рz , при материале режущей части резца – быстрорежущая сталь, имеем:

t=3 мм – припуск.

Sz=0,3 –подача, мм/зуб.

![]() – частота вращения шпинделя, об/мин.

– частота вращения шпинделя, об/мин.

Ср=82,5, x=0,95, y=0.8, u=1.1, q=1.1, w=0

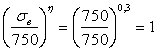

Кмр=

Z=26, D=250мм – параметры режущего инструмента

В=200мм – ширина фрезерования

Рассчитываем составляющую Рz :

![]() Н.

Н.

0 комментариев