Навигация

Проверочный расчет конической передачи

5.1.2 Проверочный расчет конической передачи

Исходные данные:

mte1,2=4, z1,2=35, 7-A, δ=45ْ , β = 25°, сталь 40Х, ТО - закалка ТВЧ.

Проверочный расчет на изгибную прочность

![]() ,

,

где

![]() Н,

Н,

dm=mmn·z=3,1*35=109мм,

mmn=mte·(1-0.5![]() )·cosβ=4(1-

)·cosβ=4(1-![]() )·cos25ْ=3,1 мм,

)·cos25ْ=3,1 мм,

KF= KFβ· KFV=1·1,4=1,4,

KH= KHβ· KHV=1,05·1,2=1,26,

KFβ=1+( KHβ - 1)·1.5=1+(1-1)·1.5=1,

Zv=![]() .

.

В зависимости от Zv выбираю уF=3,75. Тогда

![]()

![]() МПа<[

МПа<[![]() ]=2.28·108МПа

]=2.28·108МПа

– условие изгибной прочности выполняется.

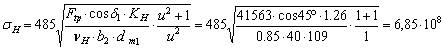

Проверочный расчет на контактные напряжения

МПа<[![]() ]=13,3·108МПа

]=13,3·108МПа

Прочностной расчет конической передачи проведен успешно.

5.2 Расчет клиноременной передачи

Исходные данные:

P1=7,5 кВт, n=1600об/мин, i≈1.

В зависимости от n выбираем сечение ремня Б, ремень армирован стальным кордом.

Принимаю dшк=200 мм,P0≈5.5 кВт.

Пусть а≈500мм. Тогда lp=2·500+0.5·π·(200+200)=1628 мм. Принимаю lp=1600 мм.

Уточняем межосевое

![]() мм.

мм.

Ср=1,2, Сi=1, Cl=0,92, Cα=1.

Pp=P0Сi Cl Cα/ Ср=5,5·1·0,92·1/1,2=4,22 кВт.

6) Число ремней z=7.5/4.22≈2 ремня.

Находим предварительное натяжение одного ремня при

v=πdшкn/60=3.14·0.2·1600/60=16.75м/с и Fv=1250·138·10-6·16.752=48.4H равно

F0=0.85PCpCl/(zvCαCi)+Fv=0.85·7.5·103·1.2·0.92/(2·16.75·1)+48.4=189H

Сила, действующая на вал

F=2F0z=2·189·2=756H.

Ресурс наработки

Т=ТсрК1К2=2000·2,5·1=5000ч.

6. Определение параметров валов

6.1 Приближенный расчет валов

Для материала валов принимаем сталь 45, улучшение , для которой [τк] =20 МПа.

dI=![]() мм , dII=

мм , dII=![]() мм, dIII=

мм, dIII=![]() мм.

мм.

6.2 Уточненный расчет валов

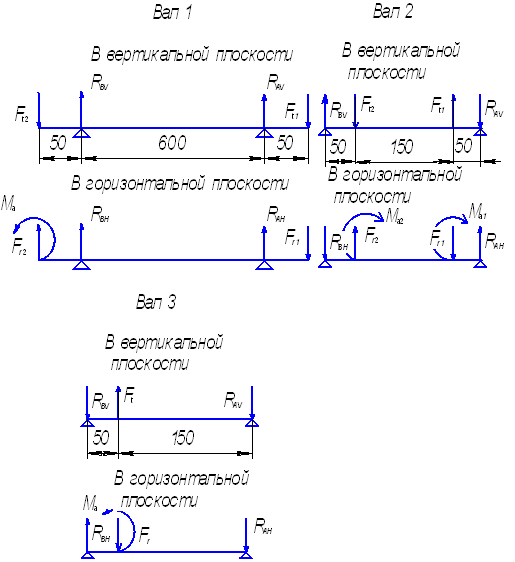

Рис.2 – Схемы нагружения валов.

Составляя уравнения моментов для второго и третьего вала находим реакции опор:

для 2-го вала:

RAV=22290H, RBV=15908H, RAH=9570H, RBH=10458H,

суммарная RA=24621H, RB=18565H.

для 3-го вала:

RAV=21866H, RBV=3644H, RAH=774H, RBH=10150H,

суммарная RA=3725H, RB=24106H.

Уточненный расчет выполняем для первого вала, так как он является наиболее нагруженным.

Для проверочного расчета строим эпюру нагружения этого вала.

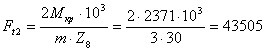

Определяем окружную силу в зацеплении по формуле:

Для зубчатого конического колеса:

H.

H.

Определяем радиальную силу:

Fr2=Ft2×tgα×cosd1=11197H.

Определяем осевую силу:

Fa=Fr2×cosb=5221H, Ma=![]() H.

H.

Для шкива:

Ft1=25000Н,Fr1=756Н.

Рассмотрим данную расчетную схему вала в двух плоскостях: горизонтальной и вертикальной, в которых действуют радиальная и окружная силы. Через уравнения моментов относит. опорных точек находим реакции опор.

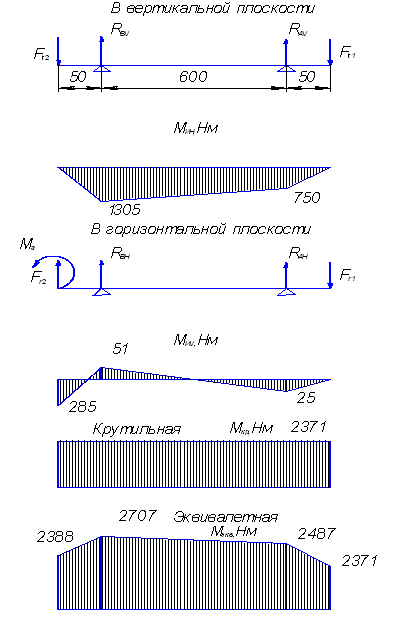

Рис.3 – Эпюры изгибающих элементов.

В вертикальной плоскости:

RAV=14445H, RBV=44430H.

В горизонтальной плоскости:

RAH=879H, RBH=11320H.

Суммарные реакции:

RA=45849H, RB=14472H.

Максимальный эквивалентный момент:

Мэмах=2707 Н×м.

6.3 Расчет вала на усталость

Усталостный расчет вала выполняется как проверочный. Он заключается в определении расчетных коэффициентов запаса прочности в предположительно опасных сечениях.

При расчете принимаем, что напряжения изгиба изменяются по симметричному циклу, а напряжения кручения – по отнулевому циклу.

Амплитудные значения напряжений изгиба и кручения определяются по формулам:

![]()

![]()

где Мизг, Мкр – изгибающий и крутящий момент в сечении;

![]()

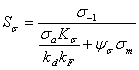

Коэффициенты запаса усталостной прочности определяются по формуле:

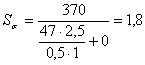

по нормальным напряжениям

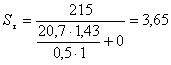

по касательным напряжениям

гдеs-1, t-1 – пределы выносливости для стали 40Х:

s-1 = 370 МПа, t-1 = 215 МПа;

es, et - коэффициенты, учитывающие влияние абсолютных размеров вала, определяются по таблице 15 [5, с. 11], es = et = 0,75;

Кd, КF – коэффициенты концентрации напряжений при изгибе и

кручении с учетом влияния шероховатости поверхности

Кd=0,5; КF=1;

Ks - коэффициент упрочнения поверхности, Ks = 2,5 – при улучшении;

sа, tа – напряжения изгиба и кручения;

ys, yt - коэффициенты, характеризующие чувствительность материала к асимметрии цикла напряжений, определяется по таблице 9 [5, с. 11],

ys = 0,05, yt = 0;

sm = 0;

tm = tа.

Определяем St:

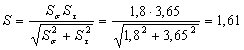

Общий запас прочности определяется по формуле:

S=

S≥[S]=1.5…2.5, т. е. условие выполняется.

0 комментариев