Навигация

Расчет шпоночного соединения

7 Расчет шпоночного соединения

Передача крутящего момента с третьего вала на четвертый , происходит с помощью зубчатого колеса Z, которое крепится на ступице шестерни Z![]() с помощью призматической шпонки.

с помощью призматической шпонки.

Диаметр ступицы для посадки зубчатого колеса составляет d = 55мм, для которого по ГОСТ 23360 – 78 выбираем призматическую шпонку с размерами:

Сечение шпонки

b=16мм – толщина шпонки,

h=10мм – высота шпонки,

K=4.3мм – выступ шпонки от шпоночного паза.

Длину шпонки примем ![]() = 20 мм

= 20 мм

Материал шпонки сталь 45 ГОСТ 1050 – 88, с допускаемым напряжением смятия [![]() ] = 90 МПа.

] = 90 МПа.

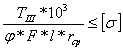

Принимая нагружение шпонки по длине равномерным, произведем расчет на смятие. Условие прочности на смятии имеет вид:

![]() =

=![]() <

< ![]() (65)

(65)

где ![]() , Нм – наибольший допускаемый вращающий момент,

, Нм – наибольший допускаемый вращающий момент,

![]() =55 мм – диаметр вала под установку шпонки,

=55 мм – диаметр вала под установку шпонки,

K=4.3мм – выступ шпонки от шпоночного паза.

L= 20мм – рабочая длинна шпонки,

T=216,4 кНм – крутящий момент на 4-ом валу,

[![]() ]=90 МПа - допускаемое напряжение смятия, тогда

]=90 МПа - допускаемое напряжение смятия, тогда

![]() =

=![]() = 0,5*55*4,3* 20*90*10-3=212,85 Нм,

= 0,5*55*4,3* 20*90*10-3=212,85 Нм,

т.е. ![]() =291,6 Нм < TIV=216,4 кНм

=291,6 Нм < TIV=216,4 кНм

Таким образом, условие прочности выполняется.

8 Расчет шлицевого соединения

Для передачи вращения между валами с помощью зубчатых передач, необходимо обеспечить неподвижность зубчатых колес относительно валов в окружном направлении, то есть отсутствие вращения зубчатых колес независимо от вала с этой целью будем использовать прямобочные шлицевые соединения.

По ГОСТ 1139 – 80 примем размеры прямобочных шлицевых соединений средней серии:

для вала 3: ![]() =8,

=8, ![]() =32мм,

=32мм, ![]() =36мм,

=36мм, ![]() =6мм,

=6мм, ![]() =0.4мм,

=0.4мм, ![]() =0.3мм

=0.3мм

где ![]() - число зубьев шлицевого вала,

- число зубьев шлицевого вала,

![]() , мм - внутренний диаметр шлицев вала,

, мм - внутренний диаметр шлицев вала,

![]() , мм - наружный диаметр шлицев вала,

, мм - наружный диаметр шлицев вала,

![]() , мм - толщина шлицев,

, мм - толщина шлицев,

![]() , мм - размер фаски,

, мм - размер фаски,

![]() , мм - размер закругления.

, мм - размер закругления.

Для шлицевых соединений основным является расчет на смятие шлицев. Произведем расчет прочности шлицевого соединения 3–го вала. Условие прочности имеет вид:

![]() =

= (66)

(66)

где ![]() , МПа – расчетное напряжение смятия

, МПа – расчетное напряжение смятия

![]() =216,4 к Нм – крутящий момент на 3-ем валу,

=216,4 к Нм – крутящий момент на 3-ем валу,

![]() =0.85 – коэффициент, учитывающий неравномерность распределения нагрузок по рабочим поверхностям зубьев,

=0.85 – коэффициент, учитывающий неравномерность распределения нагрузок по рабочим поверхностям зубьев,

![]() =

=![]() , мм2/мм – (для прямоугольных зубьев) площадь всех боковых поверхностей зубьев с одной стороны на 1мм длины,

, мм2/мм – (для прямоугольных зубьев) площадь всех боковых поверхностей зубьев с одной стороны на 1мм длины,

где ![]() =8 - число зубьев шлицевого вала

=8 - число зубьев шлицевого вала

![]() =32 мм - внутренний диаметр шлицев вала,

=32 мм - внутренний диаметр шлицев вала,

![]() =36 мм - наружный диаметр шлицев вала,

=36 мм - наружный диаметр шлицев вала,

![]() =0.4 мм - размер фаски,

=0.4 мм - размер фаски,

![]() =0.3 мм - размер закругления, тогда

=0.3 мм - размер закругления, тогда

![]() =80 мм – (длина ступицы блока) рабочая длина зуба,

=80 мм – (длина ступицы блока) рабочая длина зуба,

![]() =

=![]() =

=![]() =17 – для прямоугольных зубьев,

=17 – для прямоугольных зубьев,

[![]() ]=10…20 МПа – допускаемое напряжение смятия боковых поверхностей зубьев.

]=10…20 МПа – допускаемое напряжение смятия боковых поверхностей зубьев.

Тогда

![]() =

=![]() =

=![]() =10,4 мм2/мм

=10,4 мм2/мм

![]() =

= =

=![]() =17,99 МПа

=17,99 МПа

Таким образом, ![]() =17,99 МПа < [

=17,99 МПа < [![]() ]=10…20 МПа, то есть прочность соединения обеспечивается.

]=10…20 МПа, то есть прочность соединения обеспечивается.

0 комментариев