Навигация

5. Конвертирование штейнов

Состав штейнов,%: Cu 43,4,S 24,58,Fe 30,05,1,97 О2.

Примем состав кварцевого флюса,%: Fe2O3,85 (SiO2 + Al2O3 + прочие)

Состав конвертерного шлака,%: 2,3 Cu, 1,4 S, 25 SiO2,35 Fe, 11 O2,6 Al2O3,19,3 прочие.

Содержание меди в черновой меди 99%.

На 100 кг штейна ориентировочно получается конвертерного шлака

30,05 / 0,35 = 85,86 кг

В нем будет содержание меди

85,86.0,023 = 1,97 кг

Учитывая еще 2% потерь в угар, в черновую медь перейдет

43,40 – 1,97 – 43,40.0,02 = 40,56 кг

И должно получится черновой меди

40,56 / 0,99 = 40,97 кг

1% примесей в черновой меди распределяется на 0,5% Fe, 0,2% S и 0,3% О2.

Количество потребного воздуха берем по таблице Х.К. Аветисяна [5]. На 100 кг штейна потребуется воздуха по массе, без учета содержащемся в нем влаги, но с учетом использования 90% кислорода

101,6.1,293 / 0,9 = 145,97 кг

В нем 33,57 кг О2 (23%) и 112,4 кг N2 (77%)

Рассчитаем количество кварца

(21,47 + 5,15 + 16,58) / 0,85 = 50,82 кг

Все полученные данные сводим в таблицу 7 материального баланса конвертирования.

Таблица 7 - Материальный баланс конвертирования

| компоненты | загружено | Итого | Получено | ||||

| штейна | кварца | воздуха | Черновой меди | шлака | Угара и газов | ||

| Cu Fe S O2 N2 SiO2 Al2О3 Прочие | 43,4 30,05 24,58 1,97 | 2,33 2,29 21,47 5,15 16,58 | 33,57 112,4 | 43,4 35,38 24,58 37,83 112,4 21,47 5,15 16,58 | 40,56 0,21 0,08 0,12 | 1,97 30,05 1,2 9,44 21,47 5,15 16,58 | 0,87 5,12 23,3 28,27 112,4 |

| Итого | 100 | 50,82 | 145,97 | 296,79 | 40,97 | 85,86 | 169,96 |

6. Рафинирование меди

6.1 Материальный баланс огневого рафинирования меди

Содержание меди в черновой меди 99%.

В анодную печь загружается 13% анодного скрапа (от массы черновой меди), 1% брака и анодного скрапа цеха и 1% старых изложниц.

Из анодной печи получается,% от массы черновой меди

Шлака огневого рафинирования 1,5

Угара 0,31

Содержится меди,%

В анодах 99,4

В шлаке 40,0

Определим общее количество загруженной в печь меди

113,9 – (0,99 + 0,99 + 0,6 + 0,31) = 111,01 т

Это количество меди входит в состав анодов, содержащих 99,4% меди. Масса анодов составит

111,01 / 0,994 = 111,68 т

Таблица 8 – Материальный баланс огневого рафинирования

| Статьи баланса | Всего, т | В том числе Cu | |

| % | т | ||

| Загружено Черновой меди Анодного скрапа Брака и скрапа Изложниц старых Кварца и ткосов | 100 13 1 1 0,49 | 99,0 99,4 99,4 99,4 | 99,0 12,92 0,99 0,99 |

| Итого | 115,49 | 113,90 | |

| Получено Анодов годных Брака и скрапа Изложниц Шлака Угара | 111,68 1 1 1,5 0,31 | 99,4 99,4 99,4 40 | 111,01 0,99 0,99 0,60 0,31 |

| Итого | 115,49 | 113,90 | |

6.2 Электролиз меди

На электролиз поступает черновая медь следующего состава,%: 99,4 Cu, 0,32 Ni, 0,018 Fe, 0,052 As, 0,041 Sb, 0,005 Bi, 0,068 Se, 0,028 Te, 0,057 Pb, 0,037 O2,0,174 Ag + Au.

Для выполнения расчета задаемся по практическим данным работы заводов следующими примерными величинами

Выход анодного скрапа 15%

Переходит в раствор,% от массы растворенного анода: 100 Ni, 100 Fe, 80 As, 15 Sb, 20 Bi, 1,2 Cu.

В шлам переходит 100% Se, Te, Pb, O2,Ag + Au. Пренебрегаем в расчете содержанием примесей на катоде и считаем его на 100% из меди. Составляем таблицу 9 материального баланса электролиза меди на 100 т анодов.

По практическим данным суммарное количество Se, Te, Pb, O2,Ag + Au принимаем 61% (в шламе). Общая масса шлама

(0,0578 + 0,0238 + 0,0485 + 0,0315 + 0,1479) / 0,61 = 0,5074 т

Компоненты шлама (As, Sb, Bi) берутся по разности после расчета их количеств, перешедших в раствор согласно принятым коэффициентам.

Таблица 9 - Материальный баланс электролиза

| Компоненты | Поступило с анодами, т | Перешло, т | |||

| В скрап | В шлам | В раствор | На катод | ||

| Cu Ni Fe As Sb Bi Se Te Pb O2 Ag+Au | 99,400 0,120 0,018 0,052 0,041 0,005 0,068 0,028 0,057 0,037 0,174 | 14,9100 0,0180 0,0027 0,0078 0,0062 0,0008 0,0102 0,0042 0,0085 0,0055 0,0261 | 0,1561 0,0088 0,0296 0,0034 0,0578 0,0238 0,0485 0,0315 0,1479 | 1,0139 0,102 0,0153 0,0354 0,0052 0,0008 | 83,3200 |

| Итого | 100 | 15,0000 | 0,5074 | 1,1726 | 83,3200 |

7. Расчет сквозного извлечения меди

При отражательной плавке извлечение меди составит

27,56.100 / 28,06 = 98,22%

При конвертировании извлечение меди

40,56.100 / 43,40 = 93,46%

При огневом рафинировании черновой меди

111,01.100 / 113,90 = 97,46%

При электролитическом рафинировании

83,32.100 / 99,4 = 83,82%

Сквозное извлечение меди составит

0,9822.0,9346.0,9746.0,8382.100 = 74,99%

Заключение

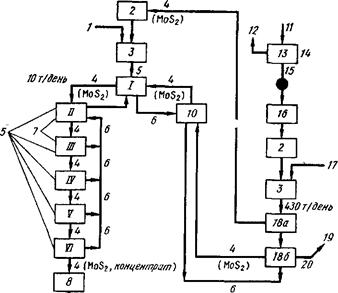

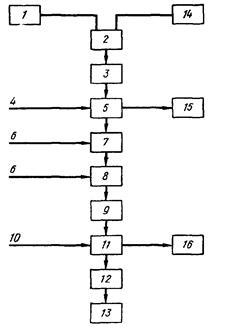

В курсовой работе обоснована необходимость переработки медного концентрата в отражательной печи с предварительным обжигом. В работе выполнен расчет материального баланса обжига, материального и теплового балансов процесса отражательной плавки, расчет процесса конвертирования штейна, огневого и электролитического рафинирования черновой меди.

Из теплового баланса можно сделать вывод, что к. п. д. печи (тепло штейна и шлака) составляет 42,59%. Основным источником потерь тепла являются отходящие газы. Использование тепла отходящих газов на производство пара и подогрев воздуха позволит повысить коэффициент использования тепла до 60-65%. Сквозное извлечение меди при переработке сырья предложенным способом составляет 74,99%.

Список литературы

1. Худяков И.Ф., Тихонов А.И., Деев В.И., Набойченко С.С. Металлургия меди, никеля и кобальта. Т1. – М.: Металлургия, 1977

2. Ванюков А.В., Уткин Н.И. Комплексная переработка и никелевого сырья. – М.: Металлургия, 1982

3. Технологические расчеты в металлургии тяжелых цветных металлов / под ред. Н.В. Гудимы. – М.: Металлургия, 1977

4. Лоскутов Ф.М., Цейдлер А.А. Расчеты по металлургии тяжелых цветных металлов. – М.: Металлургиздат, 1963

Похожие работы

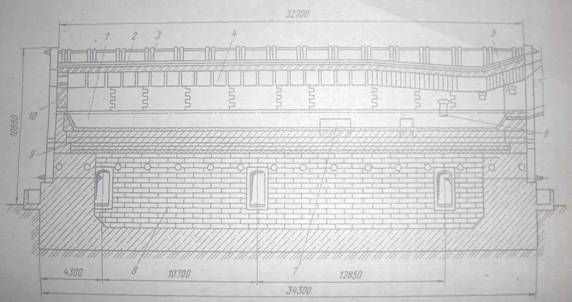

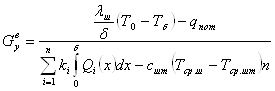

... возможность их очистки и использования в сернокислотном производстве из за низкого содержания в них сернистого ангидрида (2,5 /о). 2.2 Тепловой и температурный режимы работы Отражательная печь для плавки на штейн является агрегатом непрерывного действия с относительно постоянными во времени тепловым и температурным режимами работы. В ней осуществляется технологический процесс, состоящий из ...

... в сульфидных расплавах, где активность платиновых металлов очень невелика. Поэтому в процессе конвертирования в шлаковую фазу в очень незначительных количествах переходит платина (<0.5%), палладий (<0.5%), родий (<1.0%), иридий (<1.0%). Более того, конвертные шлаки перерабатываются в обеднительных печах, поэтому общие потери благородных металлов при конвертировании сравнительно малы ...

... из отработанных катализаторов и химических остатков [16]. 3.3 Молибден из колошниковой пыли плавильных печей Этот процесс, разработанный X. Кастанья, предназначен для выделения молибдена в виде молибденовой кислоты из отходов, в частности, из отработанных катализаторов, содержащих носитель - у-оксид алюминия и молибден в виде оксида или сульфида. Процесс включает обработку отходов ...

... . Благодаря неуклонному росту цен никель, он стал более привлекательным для инвесторов – еще одна из причин, по которой государство очень заинтересовано в поддержке развития сырьевой базы медно-никелевой промышленности. Но, есть и другая сторона, возможно, теперь основные покупатели никеля – производители нержавеющей стали – посчитают, что текущая цена слишком высока, и перейдут на его заменители ...

0 комментариев