Навигация

Нормирование точности зубчатой цилиндрической передачи

КУРСОВАЯ РАБОТА

по дисциплине “Нормирование точности и технические измерения“.

Введение

В машиностроении создаются и осваиваются новые системы современных машин для комплексной автоматизации производства, что позволяет выпускать продукцию высокого качества с наименьшими затратами труда.

Большое значение для развития машиностроения имеет организация производства машин и других изделий на основе взаимозаменяемости, создание и применение надежных средств технического контроля. Повышение точности и практичности этих средств, а также снижение себестоимости их изготовления, несомненно, важный шаг в сторону повышения надежности конструкций.

1. Расчет и нормирование точности зубчатой передачи

Исходные данные

Число зубьев колеса z1=80

Число зубьев шестерни z2=45

Модуль: m e =2 мм

Делительный диаметр колеса d1=160мм

Делительный диаметр шестерни d2=90мм

Межосевое расстояние R e =107 мм

Ширина зубчатого венца В=19 мм

Окружная скорость v=2,8 м/с

1.1 Выбор степени точности зубчатого колеса

Степень точности зубчатого колеса определяем в зависимости от окружной скорости v . Назначаем степень точности по норме плавности. При v=2,8 м/с степень точности по норме плавности – 8 по таблице методических указаний 13[2]. Пользуясь рекомендациями ГОСТ 1758-81 по комбинированию степеней точности назначаем степень точности по норме кинематической точности – 8 , по полноте контакта – 7.

1.2 Выбор вида сопряжения по боковому зазору

Боковой зазор – зазор между нерабочими профилями зубьев который необходим для размещения смазки , для компенсации погрешностей при изготовлении и сборке. И компенсации изменения размеров зубьев от температурных деформаций.

В решаемой задаче боковой зазор определяется из условия размещения смазки по выражению:

Jn.min расч= 0,01 m e Jn.min расч=0,01х2=0,02 мм

20мкм < 40мкм = Jn.min т

Так как передача относится к тихоходной (v < 3 м/с) , по таблице ГОСТ 1758-81 при Jn.min расч.= 0,02мм=20мкм и R e =107 мм вид сопряжения по боковому зазору – С для которого Jn.min расч.=20 мкм. Таким образом степень точности зубчатого колеса : 8 – 8 – 7 – С ГОСТ 1758-81.

Выбор показателей, для контроля зубчатого колеса с (![]() ) проводится согласно рекомендации по таблицам 2,3,5 ГОСТ 1758-81,а по таблицам 6,8,12,и 22 этого же ГОСТа назначаем на них допуски.

) проводится согласно рекомендации по таблицам 2,3,5 ГОСТ 1758-81,а по таблицам 6,8,12,и 22 этого же ГОСТа назначаем на них допуски.

Средства для контроля показателей выбираем по таблице [5]. Результаты выбора показателя допуска на них и средств контроля сводим в таблицу 1.

Таблица 1-Показатели и приборы для контроля зубчатого колеса.

| Нормы точности | Наименование и условное обозначение контролируемого параметра | Условное обозначение и численное значение допуска, | Наименование и модель прибора |

| 1 Кинематическая |

| 63 | Прибор для контроля кинематической погрешности БВ-5061 |

| 2 Норма плавности | fptr-отклонение шага | 75 | Эвольвентомер индивидуально-дисковый с устройством для контроля винтовой линии БВ-1089 |

| 3 Норма полноты контакта | Суммарное пятно контакта | По высоте зубьев не менее 15% По длине зубьев не менее 15% | Универсально контрольно обкатный станок |

| 4 Норма бокового зазора | Ecs-наименьшее отклонение средней постоянной хорды зубьев колеса

| 32мкм 110мкм | Зубомер хордовый МЗ-75 |

1.3 Определение параметров зацепления

Se=1.387m=1.387*2=2.774

he=0.747m=1.387*2=1.494

1.4 Определение требований к точности заготовки

Радиальное биение F r =0.1*m=0.1*2=0.2 .

Торцовое биение : Ft=Fтабл· d/100=0.024·160/100=0,0384 мм

d-делительный диаметр

2. Гладкие цилиндрические соединения

2.1 Расчёт и выбор посадок

Исходные данные

Номинальный диаметр соединения d=55мм

Размеры шпонки bxh=16х10

Степень точности по норме кинематической точности – 8

Допуск радиального биения зубчатого венца Fr=63 мкм

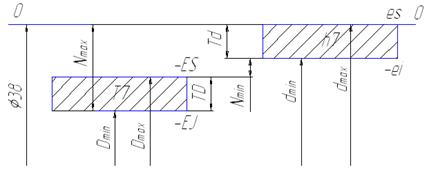

При передаче крутящих моментов с помощью шпонок в соединении вала со ступицей применяется одна из переходных посадок. Которая обеспечивает высокую точность центрирования зубчатого колеса на валу и лёгкую сборку и разборку соединения. Хорошее центрирование зубчатого колеса на валу необходимо для обеспечения высокой кинематической точности передачи, ограничения динамических нагрузок и т.д. Известно, наличие зазора в сопряжении, за счёт одностороннего смещения вала в отверстии, вызывает появление радиального биения зубчатого венца колеса, определяющего кинематическую точность.

В этом случае наибольший допустимый зазор, обеспечивающий первое условие , может быть определён по формуле:

Smax расч.<=Fr/ Kт

где , Кт – коэффициент запаса точности (КТ=2…5);

Fr – допуск радиального биения зубчатого колеса;

принимаем Кт равным 2;

Smax расч.= 45/2=22,5

Лёгкость сборки и разборки соединения определяется наибольшим предельным натягом , величина которого рассчитывается по формуле:

Nmax расч.= Smax расч.× 3-z / 3+z= 22,5 × 3.843 / 2.157=39,9

где , аргумент (z= x / s) отвечающий функции Лапласа

Фо(z)=Р∆-0,5

Р∆ – вероятность получения зазора в соединении, выбирается в зависимости от преобладания требований к одному из условий предъявляемых к соединению. Р∆=0,3 для 8 степени точности, z= –0,84 для 8 степени точности.

Фо(z)=Р∆-0,5=-0,2

Nmax расч.=22,5*![]() =39,9

=39,9

По расчётным значениям Smax расч.=22,5; Nmax расч=39,9 выбираем стандартную посадку, учитывая условия:

Smax расч.≥Smax таб.

Nmax расч≥Nmax таб.

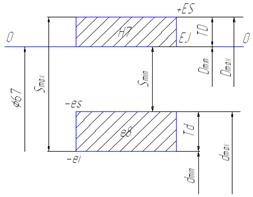

Такой посадкой может быть: Ø 55 Н7/n6,

для которой Nmax таб.=39мкм

Smax таб.=10мкм

Отверстие Ø 55 Н7(+300)

Вал Ø 55 n6(+39+20)

При нормальном шпоночном соединении по стандарту для паза втулки предусмотрено поле допуска IS9;

для паза вала – N9;

для шпонки – h9;

посадка в соединении шпонка – паз втулки — IS9/h9;

посадка в соединении шпонка – паз вала — N9/h9;

По таблицам ГОСТ 25347 – 82 определяем предельные отклонения для пазов вала, втулки и шпонки:

bвт.– 16IS9(-0,021+0,021)

bвала– 16N9(-0,0430)

bшт.– 16h9(-0,0430)

Определяем допуски параллельности и симметричности шпоночных пазов.

Тпар.=0,5Тb=0,5· 0,042=0,021мм

Тсим.=2Тb=2· 0,043=0,086 мм

2.2 Расчёт калибровРасчёт калибров пробок.

Исходные данные:

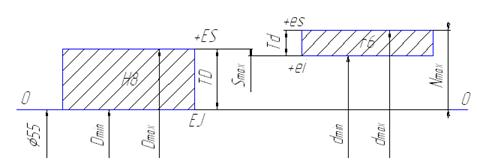

Отверстие Æ 55H7(0+0,030);

Dmax=55+0,030=55,030 мм;

Dmin=55 мм;

Калибры для контроля отверстий называются пробками. Калибры изготавливаются комплектом из проходного (ПР) и непроходного (НЕ) калибров. При контроле детали калибрами она назначается годной если проходной калибр проходит, а непроходной не проходит через проверяемую поверхность.

Допуски для изготовления калибров нормируются ГОСТ 24853–81.

Для определения предельных и исполнительных размеров пробок из таблицы указанного стандарта выписываем численные значения параметров H, Z, Y.

H=5мкм – допуск на изготовление калибра

Z=4мкм – координата середины поля допуска проходной пробки

Y=3мкм – координата определяющая границу проходной пробки

Определяем предельные и исполнительные размеры пробок:

ПРmax=Dmin+ Z +H/2=55+0.004+0.005/2=55.0065мм

ПРmin=Dmin+ Z –H/2=55+0.004 - 0.005/2=55.0015мм

ПРизм.=Dmin– Y=55- 0.003=29.997мм

НЕmax=Dmax+ H/2=55,030+0.005/2=55,0325мм

НЕmin=Dmax– H/2=55,030-0.005/2=55,0275мм

ПРисп.=ПРmax –H=55.0065-0.005

НЕисп.=НЕmax –H=55,0325-0.005

Расчёт калибров скоб.

Исходные данные:

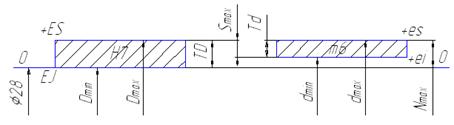

Вал Æ 55 n6(+20+39)

dmax=55.039мм

dmin=55.020мм

Калибры для контроля валов назначаются скобами которые также как и пробки имеют проходную и непроходную стороны. Для определения предельных и исполнительных размеров скобы из таблицы ГОСТ 24853–81 , выписываем значения

H1=3км;

Z1=4км;

Y1=3мкм;

Hp=2км;

Определяем предельные и исполнительные размеры калибров-скоб:

ПРmax=dmax- Z1 +H1/2=55,039-0.004+0.003/2=55,0365мм

ПРmin=dmax- Z1 –H1/2=55,039-0.004-0.003/2=55,0335 мм

ПРизм.=dmax+ Y1=55,039+ 0.003=55,042 мм

НЕmax=dmin+ H1/2=55,020+0.003/2=55,0215 мм

НЕmin=dmin– H1/2=55,020-0.003/2=55,0185 мм

ПРисп.=ПРmin+H=55,0335+0.004 мм

НЕисп.=НЕmin+H =55,0185+0.004 мм

Похожие работы

... , стандартизации и технических измерений теперь является необходимой составной частью профессиональной подготовки специалистов в области машиностроения и приборостроения. 1. Расчет и нормирования точности червячной передачи 1.1 Выбор степеней точности червячной передачи Исходные данные: Коэффициент диаметра червяка q=6,3 Число зубьев колеса =60; Модуль =6 мм; Делительный диаметр =360 ...

... действия выпускаемых машин и приборов находится в прямой зависимости от точности их изготовления и контроля показателей качества с помощью технических измерений. Точность и ее контроль служит исходной предпосылкой важнейшего свойства совокупности изделий – нормирования. При конструировании применение принципа нормирования ведет к повышению качества и снижению себестоимости конструкции. 1 ...

... Изм. Лист № документа Подпись Дата 2.3. Расчет характеристик посадок подшипника. Подшипниковый узел ведущего вала. К данному узлу шпиндельной головки не предъявлено особых требований к точности, следовательно, выбираем шариковый радиальный однорядный подшипник нулевого класса точности 303. ГОСТ 8338-75 Внутренний диаметр d = ...

... 4. Подшипники качения Исходные данные: радиальная сила ; внутренний диаметр подшипника ; в соединении вращающимся является вал. 1. Для данного соединения можно применить радиальный подшипник средней серии шестого класса точности, например 207, со следующими параметрами: , , , . В рассматриваемом узле вращающимся кольцом является внутреннее, поэтому его посадку на вал производим с натягом, а ...

0 комментариев